废气重整再循环船用LNG发动机闭环系统模拟研究

2022-01-25唐利纲张尊华龙焱祥李格升

唐利纲 ,张尊华 ,龙焱祥,李格升

(1. 高性能船舶技术教育部重点实验室(武汉理工大学),湖北 武汉 430063; 2. 武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

随着环境问题与工业发展之间矛盾冲突的日益锐化,造成大气污染成因的尾气排放越来越受到人们的重视,船用发动机排放性能的优化成为当今的研究热点.相比于传统化石燃料,燃用液化天然气(LNG)可大幅度降低船舶排放,在船舶替代物燃料中具有较好的应用前景[1].由于天然气燃烧速度较慢,导致发动机在稀薄燃烧工况下容易失火,缸内循环变动加剧.研究表明,废气重整再循环(REGR)技术通过将废气再循环(EGR)技术与掺氢燃烧相结合,不仅能利用发动机废气余热催化重整部分废气与燃料,制取富氢重整气实现在线掺氢燃烧,提高发动机缸内燃烧过程的稳定性,同时还能改善传统EGR技术导致的发动机低热效率等问题,进一步降低LNG发动机气门重叠区造成的HC排放,提高燃料利用率[2].

国内外学者基于废气燃料重整技术开展了大量的试验与模拟,验证了REGR技术在柴油[3-4]、汽 油[5-6]和天然气[7-9]等其他燃料发动机上应用的可行性.Tsolakis 等先后通过开环台架试验[3]、闭环台架试验[4]探究了REGR技术对柴油机性能的影响,指出REGR技术能够有效降低柴油机的NOx和碳烟排放,回避了NOx-碳烟的trade-off关系.Yap等[7]认为REGR技术可以使天然气HCCI发动机燃烧始点提前,改善缸内燃烧过程,拓宽天然气HCCI发动机的低负荷工作范围.黄彬等[10]通过掺烧模拟的重整气分析了REGR技术在发动机上的应用前景,研究表明由于H2的化学作用使得在较高废气稀释情况下,缸内工作过程仍能维持较好的稳定性.

综上所述,目前对于点燃式船用LNG发动机上废气-燃料重整制氢技术应用的研究,国内外开展甚少.船用LNG发动机按照推进特性曲线运行,其排气温度、成分和流量等直接与负荷相关,这将导致重整器入口边界条件变化异于车用发动机工况;不同于汽油、柴油等燃料成分,LNG燃料主要成分为CH4,其废气-燃料重整制氢特性存在差异;在实际应用过程中,废气-燃料重整器与发动机互为边界条件、相互影响,发动机运行工况的变化会影响尾气排温和组分,使得重整器入口边界条件发生改变,对制氢特性造成影响,重整器制氢性能变化将进一步影响发动机燃烧与排放特性,因而对于两者间的相互作用机制需重点分析.而现阶段REGR技术研究多集中于重整气添加对发动机性能与排放影响或是发动机条件下重整器制氢特性研究,关于重整器-发动机闭环系统研究却鲜见报道.同时,由于废气-燃料重整器与船用LNG发动机联合闭环运行时系统控制参数较多,直接开展实际台架试验难度较大.因此,借助模拟手段初步理清重整器-发动机闭环系统特性,将对实际台架试验以及闭环系统性能分析等提供极大便利.鉴于此,笔者基于GT-Power软件建立重整器与发动机闭环运行模型,同时借助台架试验数据验证与完善模型,探究控制参数(REGR率和重整器入口CH4与O2体积分数比n)对重整器制氢特性和发动机燃烧及排放特性的影响,获取两者间相互作用规律,为实际重整器和发动机的匹配提供参考.

1 模型建立及验证

1.1 LNG发动机模型建立与验证

基于商业软件GT-Power以玉柴YC6MK200NLC20船用LNG发动机为原型,搭建发动机一维仿真模型,发动机各项参数如表1所示.

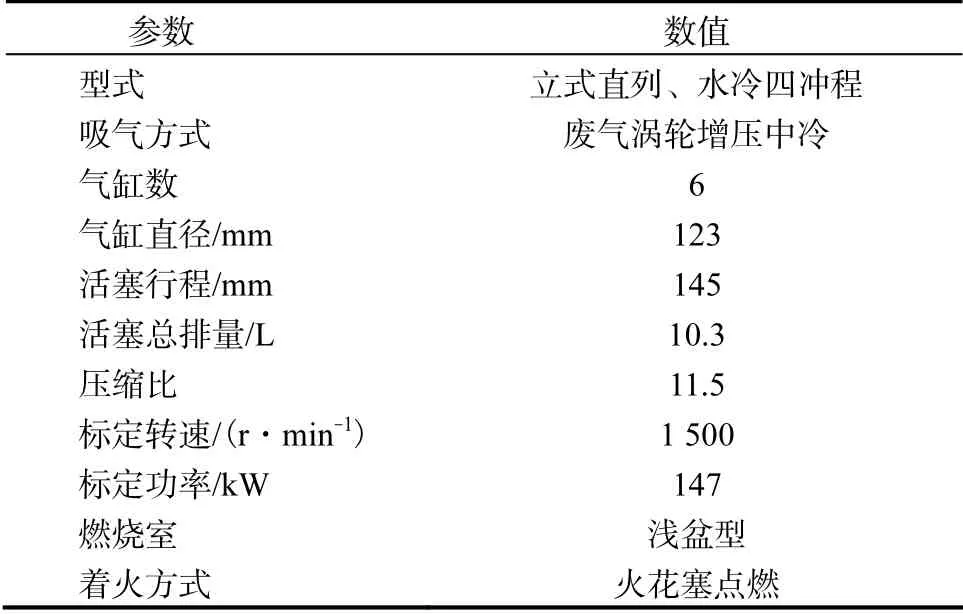

表1 发动机技术参数 Tab.1 Engine specifications

通过实际发动机台架试验获取了发动机主要运行参数数据用于建模研究.试验中所使用的主要测试设备如表2所示.电涡流测功机控制发动机转矩与转速;节气门和气轨控制发动机进气量与天然气喷射量;LNG质量流量计(科氏力)测量发动机天然气消耗量;缸压传感器安装于第6缸,测量缸内压力变化;排放分析仪采集并检测发动机涡轮后废气成分与体积分数;在每个试验工况点下,当发动机运行稳定后采集200个循环缸压数据用于分析燃烧过程.

表2 主要测试设备 Tab.2 Main test equipment

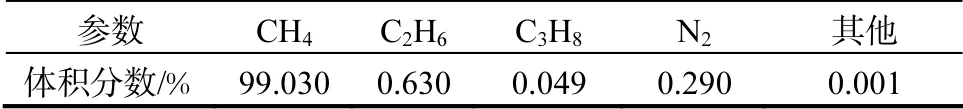

所用LNG燃料成分如表3所示,由于LNG主要成分为CH4,将LNG燃料简化为CH4开展后续模拟研究.针对船用发动机实际运行特点,以推进特性75%负荷工况点为代表开展研究.依据发动机台架试验获取的压力、流量等数据对进/排气系统、增压系统和燃料供给系统进行建模,同时针对发动机推进特性 75%负荷、过量空气系数φa=1.35时的运行参数进行验证,对比结果如表4所示.

表3 LNG成分 Tab.3 LNG composition

表4 发动机运行参数验证 Tab.4 Engine operation parameter verification

选用点燃式湍流燃烧模型(SITurb)模拟发动机缸内燃烧过程,在台架试验数据的基础上通过调节初始火核大小与湍流燃烧速度倍增因子对燃烧模型进行修正,基于扩展的Zeldovich机理对NOx排放进行预测.图1、表5为推进特性75%负荷、转速为1362 r/min、过量空气系数φa=1.35工况下的仿真数据与试验值对比结果,可以发现燃烧相位以及缸内压力仿真数据与试验值吻合程度较高,针对NOx及HC排放而言,模拟结果与试验结果存在一定出入,但在误差允许范围内.因此,该模型可用于开展下一步研究.

图1 开环仿真数据与试验数据对比 Fig.1 Comparison of open-loop simulations and experiments

表5 开环仿真数据与试验数据对比 Tab.5 Comparison of open-loop simulations and experiments

1.2 重整器模型建立与验证

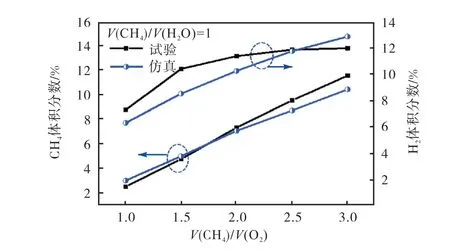

由于GT-Power软件中并无废气-燃料重整器模型,利用固定催化床模块耦合表面反应机理,同时结合项目组前期废气-燃料重整器制氢特性台架试验数据[11]构建废气-燃料重整器模型.假定重整器壁面温度与废气温度一致,重整器内堆有Ni基催化剂用于CH4重整制氢反应,催化剂比表面积为14.25m2/g.为简化研究,将Ni基CH4重整制氢表面反应机理简化成表6中几个主要反应,对重整器内反应过程进行预测,通过调整反应的指前因子与活化能使之与试验值接近.将V(CH4)/V(H2O)=1、T=675K和废气流量为10g/s时重整产物中组分体积分数仿真值与试验值[11]进行对比,由图2可知仿真结果与试验数据存在一定误差,但整体趋势较为吻合,总体而言,仿真模型准确性较好,可用于仿真计算.

表6 主要CH4重整制氢反应 Tab.6 Main principles of hydrogen production from methane reforming

图2 重整产物仿真值与试验值对比 Fig.2 Comparison of reforming products between simulations and experiments

1.3 发动机-重整器闭环仿真模型建立与验证

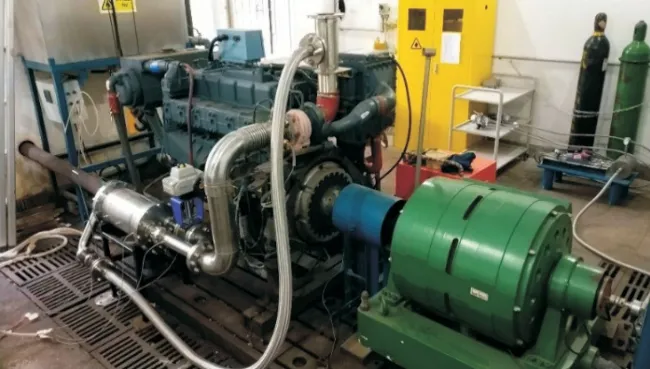

参照图3所示的废气-燃料重整器-船用LNG发动机闭环试验台架,在上述建立的发动机模型中添加一条低压冷EGR回路,将重整器模型加入EGR回路中,增设环境入口代替喷油器提供重整反应所需的燃料供给,构建REGR闭环仿真模型.模型中发动机模块与后处理模块(重整器)分别选取显示与准稳态流动求解器求解,并耦合不同的时间步长进行计算.

图3 发动机-重整器闭环系统台架 Fig.3 Engine-reformer closed-loop system bench

重整的富氢气体中包含CH4、H2和CO多种燃料,且含有CO2、N2和H2O等稀释成分,此时SITurb燃烧模型不再具有良好的预测性.由于CH4重整产物中H2含量远高于CO含量,因而主要考虑H2及稀释 气体对CH4层流燃烧速度的影响.鉴于天然气燃烧反应动力学机理GRI-Mech 3.0机理已经发展较为成熟,且该机理通过CH4-H2-空气层流燃烧速度等基础燃烧特性数据得到验证[12],因此,借助CHEMKIN软件并基于天然气GRI-Mech 3.0机理计算发动机工况范围内的CH4-H2-空气层流燃烧速度,在此基础上进行经验公式的拟合,用于预测重整气-天然气混合燃料层流燃烧速度.

在不考虑稀释效应的情况下根据CHEMKIN仿真结果进行CH4-H2-空气层流燃烧速度SL经验公式的拟合,得到方程[12]为

式中:T0=300K;p0=0.1MPa;α0=0;βp为压力指数,βp=-0.54;βT为温度指数;T、p分别为未燃区域的温度及压力;α为掺氢比(定义为H2占H2和CH4混合燃料的体积比);φ为当量比;F为掺氢比的修正系数.

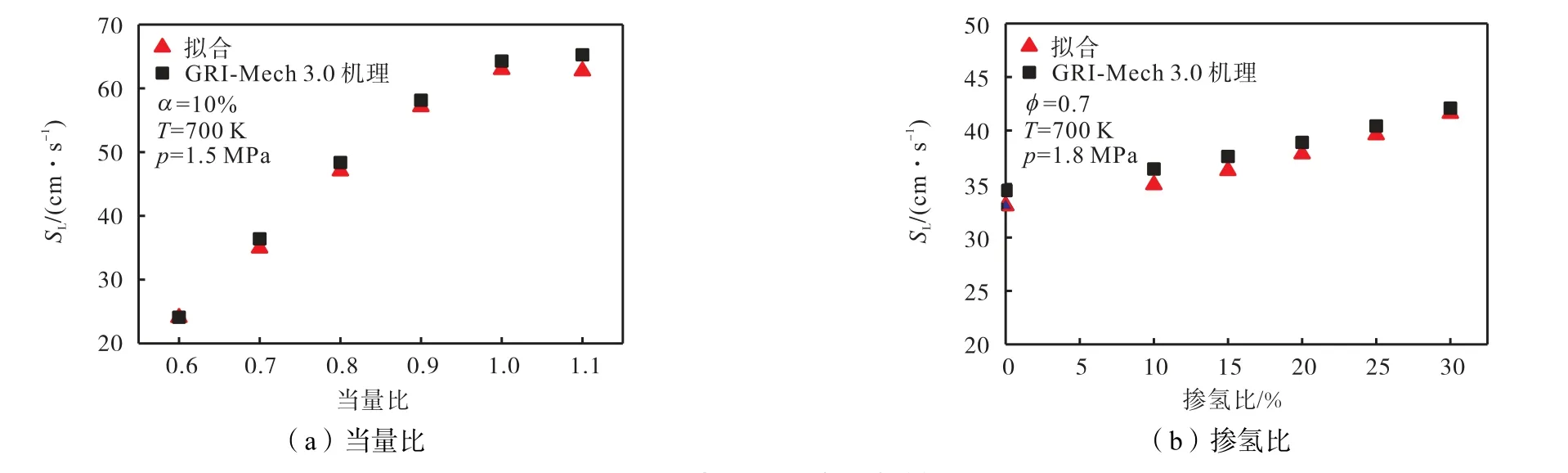

选取几个典型的发动机工况(α为0~35%,φ为0.6~1.0,T为300~900K,p为0.1~7.0MPa)下拟合公式计算值与基于GRI-Mech 3.0机理模拟值进行比较.图4为层流燃烧速度拟合值与模拟值对比,拟合得到的经验公式具有良好的预测性.

图4 层流燃烧速度拟合值与模拟值对比 Fig.4 Comparison of laminar burning velocity between fitted value and simulations

当考虑稀释效应时,采用GT-Power软件预设的稀释项关联式[13]对稀释后混合燃料的层流燃烧速度进行预测,即

式中:Dx为未燃区域残余废气系数;DEM(dilution effect multiplier)为稀释效应系数.

图5所示为推进特性75%负荷、转速为1362 r/min、废气重整再循环率为5%及φa=1.50工况下的缸内压力、燃烧放热率仿真数据与试验值对比结果,可以发现仿真值与试验值吻合程度较高,模型准确性较好,可开展下一步研究.

图5 闭环系统仿真数据与试验数据对比 Fig.5 Comparison of simulations and experiments of closed-loop system

1.4 模拟方法

基于建立的LNG废气重整再循环发动机闭环模型,在保持缸内φa(φa=1.35)及燃油喷射量4CHm 不变的前提下,通过调节REGR阀门开度与重整器入口供给的CH4流量来控制进入重整器中的废气流量以及重整反应中CH4与废气中O2的比值,以此研究REGR技术对重整器以及LNG发动机性能的影响.

定义废气重整再循环率(REGR率)为每个工作循环中重整气质量流量占发动机缸内总进气质量流量的比值,公式为

式中:mREGR为重整气质量流量;min为发动机进气质量流量.

n为重整器入口废气与CH4组成的混合气中CH4与O2的体积分数比,即

式中:Yin,CH4为重整器入口混合气中CH4体积分数;Yin,O2为重整器入口混合气中O2体积分数.

CH4转化率η4CH为重整器中消耗的CH4质量与重整器入口CH4质量之比,即

式中:min,CH4为重整器入口CH4质量流量;mout,CH4为重整产物中CH4质量流量.

有效燃油消耗率(BSFC)为

式中:W为发动机有效功率;4CHm 为CH4消耗质量.

有效热效率(BTE)为

式中:4CHH 为CH4的低热值.

2 结果分析

2.1 REGR率及n对重整器的影响

2.1.1 REGR率及n对重整器边界条件的影响

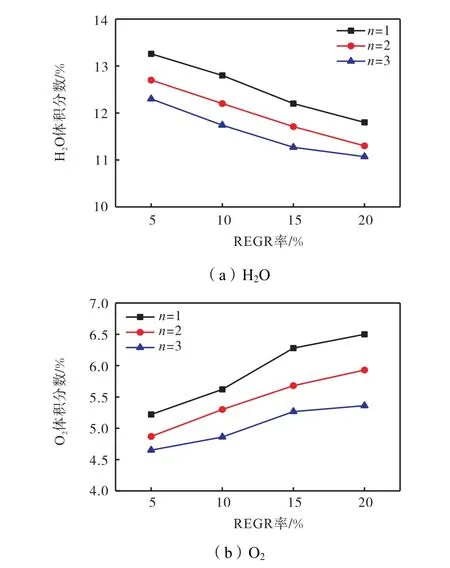

为探索重整器与发动机闭环运行时两者之间的相互作用关系,首先分析运行参数(REGR率及n)对废气-燃料重整器性能的影响规律.图6为不同n下重整器入口组分随REGR率的变化关系.随着REGR率的增加,重整反应器入口废气与额外供给CH4组成的混合气中O2体积分数逐渐上升,H2O体积分数下降.这是因为随着REGR率增加,重整气稀释效果增强,在固定φa条件下,缸内工质燃料体积分数降低,燃烧生成的H2O量降低;同时,由于燃料变稀,缸内燃烧恶化,燃料不完全氧化几率增加,燃烧生成的H2O量进一步减小,而发动机排气中O2体积分数不断增加.

图6 不同REGR率及n下重整器入口组分变化 Fig.6 Variation of inlet composition of reformer at different REGR rate and n

在同一REGR率下,随着n增大,废气-燃料重整器产物中H2体积分数提高,进入缸内的H2量增多,缸内混合燃料层流燃烧速度增快,燃料燃烧更完全,使得废气中O2体积分数降低,H2O体积分数少量提升.然而由于随着n增加,废气中添加的CH4量增大,导致重整器入口混合气中O2及H2O的占比逐渐降低.

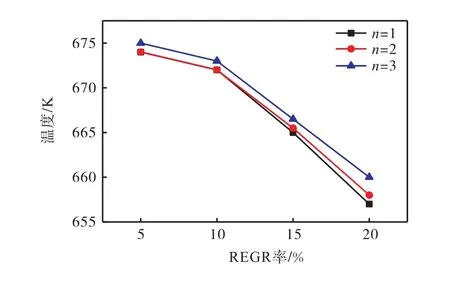

图7为不同n下重整器壁面温度随REGR率的变化趋势.随着REGR率的增加,重整器壁面温度逐渐降低.这是因为随着REGR率的增大,进入缸内的重整气流量增加,缸内可燃混合物体积分数变稀,火焰传播速度降低,燃烧持续期变长和放热率峰值减小,最高燃烧温度降低,导致用于加热重整器的废气温度降低,此时重整器壁面温度下降.而在同一REGR率下,随着n增大,重整气中H2体积分数增加,缸内燃料燃烧更充分,燃烧放热量增加,导致废气温度会有小幅度的提升,即重整器壁面温度增加.

图7 不同REGR率及n下重整器壁面温度变化 Fig.7 Variation of wall temperature of the reformer at different REGR rate and n

2.1.2 REGR率及n对重整器产物的影响

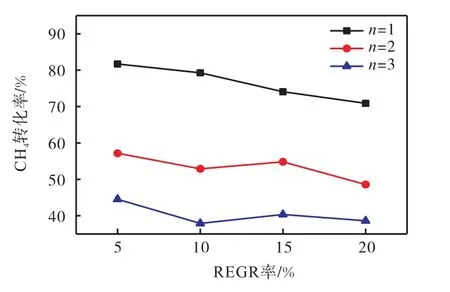

图8为不同n下重整器反应过程中CH4转化率ηCH4随REGR率的变化趋势.当REGR率增大时,ηCH4变化趋势存在一定波动,但整体呈现下降趋势.由重整器边界条件变化趋势可知,此时重整器入口混合气中O2体积分数上升,H2O体积分数下降,即重整反应过程中CH4与H2O体积分数之比增加,与CH4进行水蒸汽重整反应H2O量降低,抑制了CH4的转化,使得η4CH减小.同时,由于重整器入口废气温度降低趋势更明显,催化反应活性降低,并且单位体积废气与重整器内催化剂接触时间缩短,导致CH4转化率不断减小.在同一REGR率下,当n增大时,进入重整器入口的混合气中CH4体积分数增加,而O2及H2O体积分数降低.通过部分氧化重整以及水蒸汽重整等反应消耗的CH4量占总CH4量比值下降,即η4CH降低.

图8 不同REGR率及n下重整器中CH4转化率变化 Fig.8 Variation of CH4 conversion rate in reformer at different REGR rate and n

图9为不同n下重整产物中H2、CO体积分数随REGR率的变化.在n=1时,REGR率对重整产物中H2体积分数影响较小,这是由于REGR率增大时发动机排温降低以及单位体积废气流过重整器时间缩短,对重整反应的发生起了一定的抑制作用;而大 REGR率下重整器入口O2体积分数的增加在一定程度上促进了氧化重整反应速率,在两者的共同作用下,n=1时,REGR率对重整产物中H2体积分数影响不明显.在n为2、3时,随着REGR率增大,重整产物中H2体积分数存在波动,且整体呈少量下降趋势.这是因为在高n值时,更多CH4未完全反应,稀释效果导致重整反应温度降低,因而O2体积分数增加对转化率的提升效果并不明显,受排温降低及流速增加对重整反应的影响,最终导致重整产物中H2体积分数降低.

图9 不同REGR率及n下重整产物变化规律 Fig.9 Variation of reforming products at different REGR rate and n

在同一REGR率下,随着n增大,重整器入口混合气中CH4量增多,初始CH4体积分数增大,利于CH4与废气重整反应进行,导致重整产物中CO及H2体积分数上升.在n=3时,重整产物中H2体积分数达到最大,最大体积分数为11.2%.总体而言,重整反应过程中产生的CO相对于H2产量较少,在 n=3时达到最大,最大体积分数为1.59%.

2.2 EGR率与REGR率及n对发动机性能的影响

2.2.1 EGR率与REGR率及n对发动机燃烧特性影响

随着闭环系统运行参数变化,受重整气成分与流量的影响,发动机性能也发生了显著变化.图10为不同n下缸内压力随EGR率ηEGR与REGR率ηREGR的变化.与原机相比,缸内初始压力随EGR率与REGR率的增大而增加,缸内压力峰值随EGR率与REGR率的增大而降低,峰值所对应的曲柄转角远离上止点处.这是因为在保持缸内φa恒定时,随着EGR率与REGR率的增大,节气门开度增加,进气压力增加,使得缸内初始压力提高,但由于进入缸内的重整气中稀释气体量增多,较强的稀释作用使得缸内燃料反应活性降低,燃烧放热滞后,燃烧持续期增长,压力升高率下降,导致缸内压力峰值降低.与传统EGR模式相比,由于H2具有点火能量低、层流燃烧速度快等特点,REGR模式下富氢气体的加入促进了缸内燃烧过程,燃烧相位提前,压力升高率提高,因而缸内压力峰值高于传统EGR模式下的缸内压力.在同一REGR率下,随着n增大,进入缸内的重整气中H2含量增加,对缸内可燃混合物的促燃效果更明显,导致缸内压力峰值进一步增加.

图10 不同EGR率、REGR率以及n下缸内压力变化规律 Fig.10 Variation of pressure at different EGR and REGR rates and n

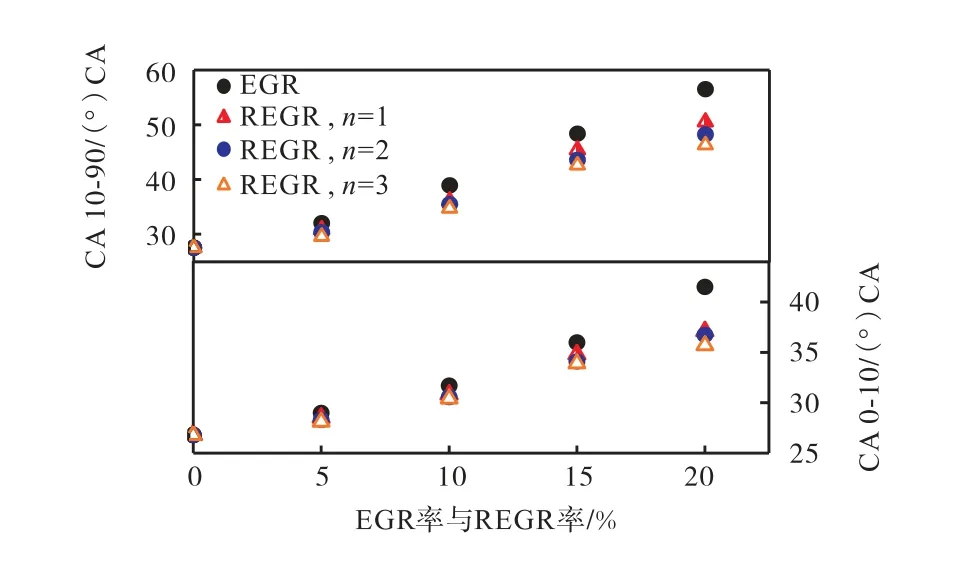

图11为不同n下火焰发展期(CA0-10)、燃烧持续期(CA10-90)随EGR率与REGR率的变化趋势.随着EGR率与REGR率的增大,CA0-10、CA10-90逐渐增大,燃烧放热滞后,滞燃期增加,燃烧持续期增长.相比于传统EGR技术,REGR模式下缸内燃烧始点提前,这得益于H2在燃烧初期能够产生更多的H、OH等活性自由基,减少了燃料化学反应准备时间[14],导致缸内燃烧提前,燃烧持续期缩短.而在同一REGR率下,随着n增大,燃烧起始点提前、燃烧持续期缩短现象更明显.

图11 不同EGR率与REGR率及n对CA0-10、CA10-90影响 Fig.11 CA0-10 and CA10-90 at different EGR and REGR rates and n

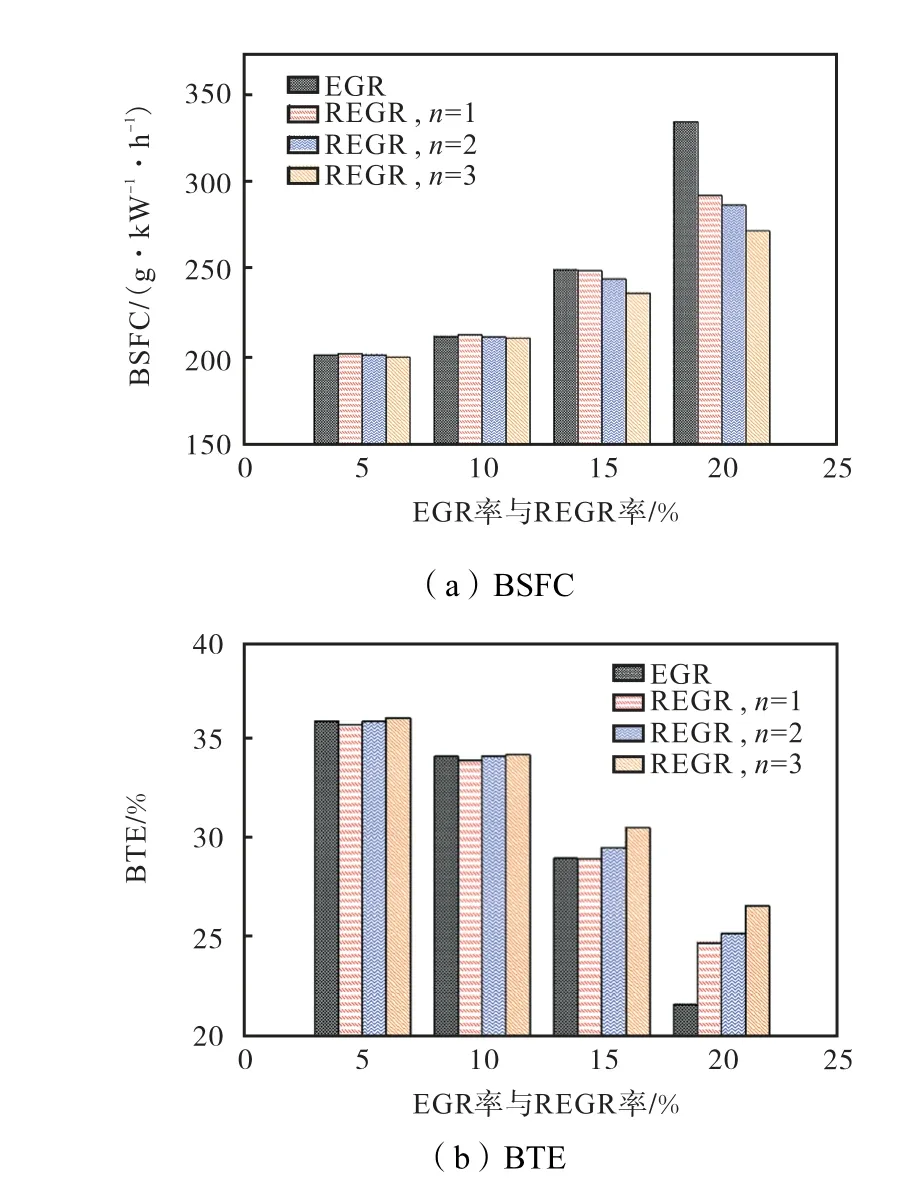

图12为不同EGR率、REGR率及n对BSFC及BTE的影响.随着EGR率和REGR率的增大,BTE 降低,BSFC增加.与传统EGR技术相比,REGR技术能改善发动机燃烧,提高BTE、降低BSFC,这是因为H2层流燃烧度较高,掺氢能显著提升缸内可燃混合物燃烧速度,发动机工作过程更接近等容燃烧,BTE增加,使得BSFC降低.当REGR率低于10%时,由于进入发动机中重整气流量较小,缸内可燃混合物中H2体积分数较低,REGR技术对发动机经济性改善并不明显.

图12 不同EGR率、REGR率及n对BSFC和BTE的影响 Fig.12 BSFC and BTE at different EGR and REGR rates and n

在同一REGR率下,随着n增大,BTE增加、BSFC降低.这是因为此时循环进入缸内的重整气H2体积分数较高,改善了缸内燃烧效果,燃烧相位提前,燃烧等容度增加.在低REGR率和n时,循环进入发动机缸内的重整气H2体积分数较低,而重整器内反应过程中CH4完全氧化反应及部分氧化重整反应释放的热量大于水蒸汽重整反应吸收的热量,导致重整后燃料热值少量降低,此时掺H2燃烧对BTE促进作用低于重整器能耗增加对BTE的抑制作用.

2.2.2 EGR率与REGR率及n对发动机排放特性的影响

图13为不同n下NOx排放和HC排放随EGR率与REGR率的变化关系.由图13a可知,随着EGR率与REGR率的增加,NOx排放逐渐降低,这是因为随着EGR率与REGR率的增大,进入缸内的废气与重整气流量增加,在同一φa下缸内可燃混合物体积分数变稀,火焰传播速度降低,燃烧持续期变长和放热率峰值减小,最高燃烧温度降低.由于燃烧温度下降,热力型NOx生成速率大幅降低,NOx排放迅速减小.以n=1为例,在REGR率为10%时,NOx排放达到Tier Ⅲ的排放限值标准.在同一REGR率下,随着n增加,NOx排放不断提升,这是因为n增大时,进入缸内的重整富氢气体中H2体积分数增加,由于H2较低的点火能量与较高的燃烧速度,加快了火焰传播,放热更为集中,最高燃烧温度增加,使得NOx排放上升.相比于传统EGR模式,REGR模式下富氢气体的加入导致缸内最高燃烧温度增加,提高了NOx的排放.

图13 不同EGR率、REGR率及n对NOx和HC排放的 影响 Fig.13 NOx and HC emissions at different EGR and REGR rate and n

图13b为不同n下HC排放随EGR率与REGR率的变化关系.随着EGR率与REGR率的增加,缸内可燃混合物体积分数变稀,燃料不完全氧化几率增加,燃烧恶化,HC排放增大.相比于传统EGR技术,REGR技术能够改善缸内燃烧,降低HC排放.在同一REGR率下,当n增大时,进入缸内的H2体积分数增多,扩宽了可燃混合物稀燃极限,火焰传播速率增加,失火概率降低.同时,富氢气体的引入导致混合燃料淬火距离变小,使火焰可以进一步进入缸内狭缝区,减少狭隙效应带来的HC排放,燃料燃烧更完全,进而使得HC的排放降低.

2.3 综合分析

废气-燃料重整器与LNG发动机互为边界条件,两者间存在较强相互作用关系,在此基础上闭环系统的排放与经济性等性能指标与控制参数密切相关.具体来说:当发动机REGR率从5%增大到20%、在相同φa情况下,废气中O2体积分数从5%左右上升到6%左右,排温降低近20K,导致重整器制氢特性发生改变.受废气排温、流速以及O2体积分数的共同影响,重整气中H2体积分数呈下降趋势.而由于REGR率增大,进入缸内的H2体积分数增多,但此时N2、H2O和CO2等成分的稀释效应也进一步增强,且强于H2的促燃作用,使得缸内放热滞后,燃烧温度降低,NOx排放降低而HC排放增加.在同一REGR率下,当重整器入口n增大时,重整器制氢特性得到改善,重整产物中H2体积分数由7%增加到11%左右,此时进入缸内的H2体积分数增加,缸内燃烧提前,快速燃烧期缩短,燃烧等容度增加,BTE提高,BSFC降低,NOx排放增加而HC排放减少.

进一步以控制参数作为匹配点,NOx排放与BSFC为内燃机性能优化的主要指标,寻求闭环系统最佳匹配策略.通过研究发现,NOx排放与BSFC往往呈现出此消彼长的关系.图14为不同REGR率及 n下NOx排放与BSFC关系.REGR率增大时,NOx排放逐渐降低,在REGR率为10%时达到Tier Ⅲ的排放限值标准,随着REGR率进一步增大,NOx的排放到达一个较低的水平,但此时BSFC急剧增大,经济性降低.当n增大时,BSFC降低,燃油经济性得到一定的改善,但由于缸内燃烧温度的增加使得NOx排放提高.因此,针对实船运行过程中排放及能耗需求,选择REGR率为10%、n=1时较为合适.

图14 不同REGR率及n下NOx排放与BSFC关系 Fig.14 Relationship between NOx emission and BSFC at different REGR rate and n

3 结论

通过GT-Power软件搭建了船用LNG发动机与废气-燃料重整器闭环运行的仿真模型,探究了REGR率及重整器入口n对重整器制氢特性及发动机性能的影响,综合两者间相互作用规律的基础上进行匹配策略研究,主要结论如下:

(1) 随着REGR率增大,废气-燃料重整器工作过程中CH4转化率以及重整产物中H2体积分数降低;当n增加时,重整产物中H2及CO体积分数增加,H2体积分数最大为11.2%.

(2) 随着REGR率的增大,发动机缸压峰值降低,火焰发展期和燃烧持续期增加,NOx排放降低,而HC排放增加;与传统EGR模式相比,REGR模式下发动机缸压峰值增加,火焰发展期和燃烧持续期缩短,有效热效率增加,燃油消耗率降低,NOx排放会有少量提升,HC排放降低,发动机动力性及经济性得到改善,随着n增大,这种改善效果更明显.

(3) 发动机与重整器之间互为边界条件、相互影响,综合两者相互作用规律以及闭环系统排放与经济性考虑,发动机采用REGR率为10%、n=1时NOx排放降低91.72%,满足IMO Tier Ⅲ排放法规要求,同时维持较低的燃料消耗率.