直喷汽油机喷油器热负荷和积碳的试验

2022-01-25周建伟裴毅强张延峰

周建伟,裴毅强,张延峰

(天津大学 内燃机燃烧学国家重点实验室,天津 300350)

世界能源环境问题面临日益严峻的挑战,各国对内燃机执行了严格的排放法规,缸内直喷(GDI)汽油机性能随之不断提升.但近年来研究发现喷油器积碳问题严重性日益凸显,由此导致的燃油雾化变差、排放物增加问题亟待解决[1-3].喷油器积碳的形成是一个复杂的物理化学过程,燃料组分、喷油器结构、喷油器温度和发动机工况等因素都会对积碳程度产生影响[4].文献[5—7]认为,喷油器温度是关键因素,当喷油器温度高于汽油90%蒸馏温度(T90)时,积碳会大量生成;但同类研究得出结论并不完全支持Kinoshita等[5]提出的结论.邸立明等[8]采用气、液和固多场耦合模拟的方法得到柴油机喷油器的温度分布,最高温度仅为307℃,远低于燃油结焦的阈值温度(473℃).Imoehl[9]研究了喷油器温度特性和温度对积碳的影响,当喷油器头部温度达到140℃时,积碳大量生成,而升高到210℃时,积碳则消失.随负荷增加,喷油器头部温度先增加后降低,转速为5500r/min时达到最高温度为150℃.Katashiba等[10]研究了喷油器布置、密封结构对喷油器温度的影响,结果表明前端密封的结构和减小喷油器头部暴露面积能显著降低喷油器温度.但缺乏对目前GDI汽油机喷油器热负荷特性的详细研究以及喷油器温度对积碳形成影响的研究.

基于此,笔者开发了喷油器温度测试系统,在一台GDI汽油机上进行了试验,深入研究发动机转速、负荷、GDI喷油器喷油量、冷却水温度和缸内燃烧参数等因素对喷油器热负荷特性的影响,同时研究喷油器温度对积碳形成的影响、分析积碳形成机理和提出抑制积碳的技术措施,从而为实际应用提供有效参考.

1 试验装置及试验方法

1.1 喷油器传热特点和试验装置

喷油器安插于缸盖,喷油器头部暴露于燃烧室,喷油器工作时,燃油在喷油器内流动.与喷油器产生热交换的热源是冷却水、缸内燃气和燃油[11-12].图1为喷油器的传热示意.由于喷油器体外表面与安装孔之间的配合间隙很小,由有限空间对流换热机理可知,喷油器体外表面与安装孔之间的换热方式为热传导.而喷油器体外表面与安装孔之间的换热主要受到冷却水影响.因此,喷油器体外表面与安装孔之间的换热量用Qwater来表示,主要受冷却水温度和冷却水流速的影响.燃油在喷油器内流动时,与喷油器内表面之间的换热方式为热对流.燃油停止流动时,传热方式主要为固、液之间的热传导,换热量用Qfuel来表示,主要受到燃油流速和燃油温度的影响.缸内气体在燃烧室内流动、放热,与喷油器头部外表面换热,其传热方式为热对流,换热量用Qgas来表示,主要受缸内气体温度和负荷的影响.以上传热机理和传热特点的分析为喷油器热负荷试验方案制定和结果分析提供了指导.

图1 喷油器的传热示意 Fig.1 Heat transfer of injector

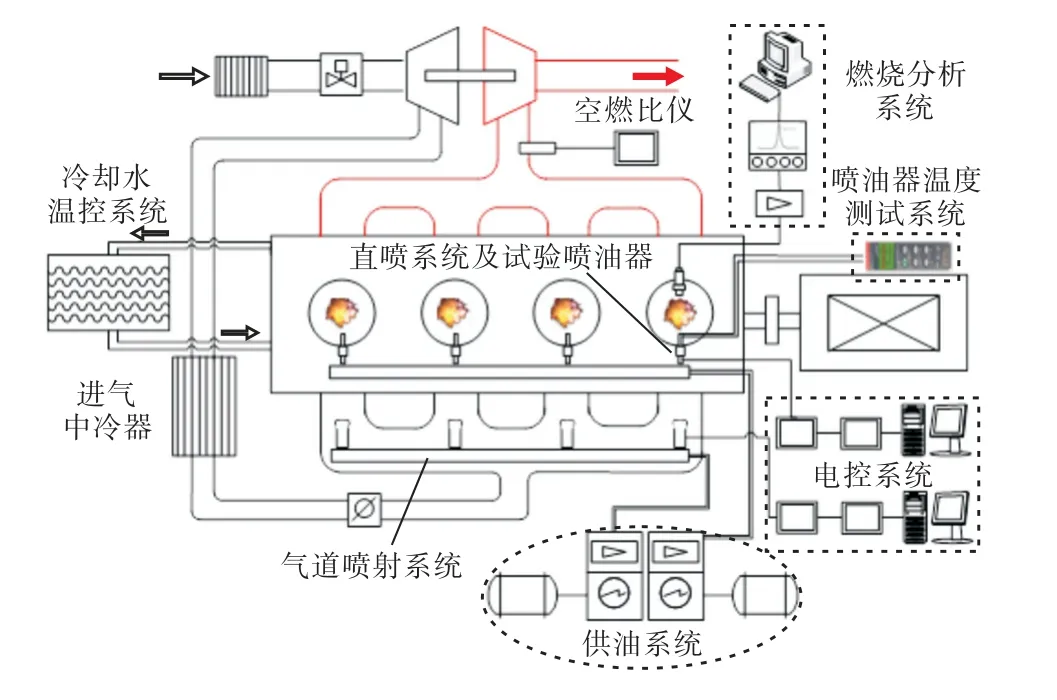

试验在一台GDI汽油机上进行,发动机及喷油器的技术参数如表1所示,试验装置见图2.为实现喷油器热负荷特性的研究,自行开发了一套喷油器温度测试系统.该测试系统由热电偶、温度记录仪和计算机组成.温度记录仪的采样频率为1Hz、精度为读数的(±0.002+1)℃及分辨率为0.1℃,温度记录仪采集到热电偶的温度,计算机实时监测温度、保存数据.进气量、点火正时和过量空气系数等参数通过直 喷电控系统灵活控制,为研究GDI喷油器喷射量对喷油器温度的影响,在发动机上安装了气道喷射系统,在直喷电控系统和气道喷射电控系统协同控制下可以灵活调节同一工况下GDI喷油器的喷射量.GDI喷油器喷油量的测试采用AVL735高精度油耗仪.使用Kistler缸压传感器和AVL燃烧分析仪等采集缸压,获得燃烧数据.冷却水温控系统精确控制冷却水的温度.

表1 发动机技术参数 Tab.1 Engine specifications

图2 试验装置示意 Fig.2 Experimental system

1.2 试验方法

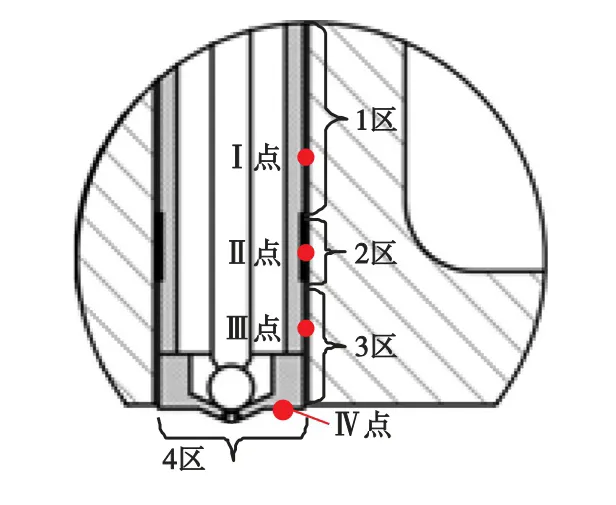

基于喷油器传热特点、喷油器结构以及喷油器装配结构,喷油器外表面可分为4个区域,1区是密封环上游,2区是密封环内,3区是密封环下游,4区是喷油器头部.4个区域有不同的传热方式和传热特点,为详细研究喷油器的温度场,在4个区域分别布置了4个温度测量点,如图3所示.为实现喷油器温度测试,对喷油器进行了特殊改造.在喷油器表面开出细槽,将高精度细丝热电偶(K型,直径为0.25mm)与细槽过盈配合,热电偶可获得紧固联接,装配好热电偶、密封环后,进行密封测试,保证密封性.

图3 喷油器和热电偶装配示意 Fig.3 Assembly of injector and thermocouples

在研究某一参数对喷油器温度的影响时,为了消除其他因素的影响,保持其他控制参数及边界条件不变,冷却水温度为85℃,进气中冷后温度为30℃、直喷供油系统进油温度为25℃,以上温度控制精度为±1℃.在水温对喷油器温度影响试验中,水温从76℃增加至92℃,间隔为2℃,温度控制精度为 ±0.5℃.为减小发动机循环波动的影响,待工况稳定后,喷油器温度采集时长为2min,取平均值,系统测量误差控制在5%以内.

2 试验结果分析

2.1 转速和负荷对喷油器温度的影响

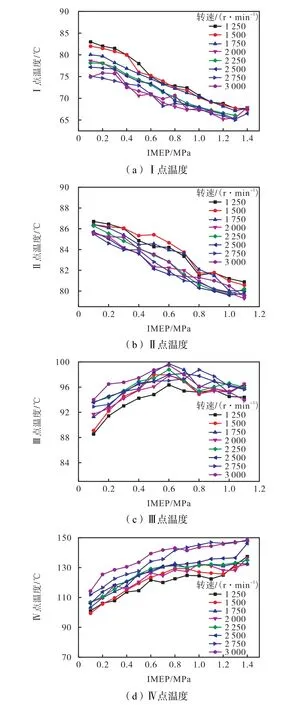

图4为不同转速和负荷下喷油器上4个测点的温度曲线.4个测点的温度曲线变化趋势差异较大.随负荷增加,Ⅰ点的温度呈线性下降趋势.在最小负荷,平均指示有效压力(IMEP)为0.1MPa时,Ⅰ点的温度在75~83℃之间,且发动机转速越低,Ⅰ点的温度越高;随负荷增大,在各转速下Ⅰ点的温度差异缩小,在试验最大负荷(IMEP为1.4MPa)时,各转速下Ⅰ点的温度集中降至67℃左右.

图4 喷油器4个测点的温度随转速和负荷的变化 Fig.4 Effect of engine speed and load on 4 injector temperatures

Ⅱ点的温度随负荷增加也呈下降趋势.在最小负荷时,各转速下Ⅱ点的温度相差不大,在85.5~86.7℃之间;在试验最大负荷时,各转速下Ⅱ点的温度降至79~81℃之间.Ⅲ点的温度与Ⅰ点和Ⅱ点的温度变化趋势不同.随负荷增加,Ⅲ点的温度呈增加趋势.当IMEP小于0.6MPa时,Ⅲ点的温度呈线性增加趋势,在最小负荷时,Ⅲ点的温度在88~94℃之间;IMEP为0.6MPa时,Ⅲ点的温度达到最大值,在96~100℃之间;当IMEP大于0.6MPa时,Ⅲ点的温度略有下降并趋于平缓.与Ⅲ点的温度变化趋势不同的是,Ⅳ点的温度随负荷增加呈明显增加的趋势.在最小负荷时,Ⅳ点的温度在100~114℃之间,在试验最大负荷时增加至132~147℃之间.由4个测点的温度及其变化趋势可知,喷油器温度场分布极不均匀,沿燃油流动方向(越靠近燃烧室),喷油器的温度升高明显.

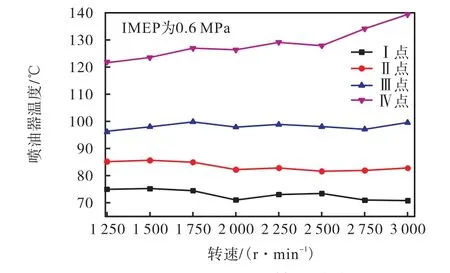

图5为同一负荷(IMEP为0.6MPa)、不同转速下喷油器4个测点的温度曲线.随转速增加,Ⅰ点和Ⅱ点的温度呈缓慢下降趋势,Ⅲ点温度呈缓慢上升趋势,Ⅳ点的温度则呈显著上升趋势.越靠近燃烧室,相邻两点的温差越大.

根据喷油器传热机理分析,3个热源(燃油、冷却水和缸内燃气)是影响喷油器温度的主要因素.试验中,冷却水温度的边界条件保持恒定,但转速会影响水套内冷却水流速和换热系数.Ⅰ点和Ⅱ点在缸盖内部且远离燃烧室,影响Ⅰ点和Ⅱ点温度的主要热源 是燃油和冷却水.在相同转速下,水套内冷却水流速不变,喷油器外表面与冷却水的换热量变化不大;随负荷增加,燃油流量、流速增加,喷油器内壁面与燃油的换热量则会增加,由此导致Ⅰ点和Ⅱ点的温度下降幅度较大,如图4a、图4b所示.在相同负荷下,随转速增加,缸套内冷却水流速增加,冷却水与喷油器外壁面换热量增大;同时燃油流量、流速增加,燃油与喷油器内壁面换热量也同步增大,喷油器内壁面向燃油的散热量略大于喷油器外壁面向冷却水的吸热量,使得Ⅰ点和Ⅱ点温度下降幅度很小,如图5所示.

Ⅲ点位于燃烧室缝隙,影响Ⅲ点温度的主要热源是燃油和燃气.当IMEP小于0.6MPa时,燃油流量、流速相对较小,燃油对喷油器的冷却作用不占优势,燃气热量的传导则起到主要作用.在相同转速下,随负荷增加,喷油器外壁面向燃气的吸热量大于喷油器内壁面向燃油的散热量,由此导致Ⅲ点温度呈增加趋势.当IMEP大于0.6MPa时,燃油流量、流速继续增大,尤其增加的流速增强了燃油的冷却作用,燃油的冷却作用超过燃气对喷油器的加热作用.由此导致在相同转速下随IMEP(大于0.6MPa)增加,Ⅲ点温度有下降趋势如图4c所示.在相同负荷下,随转速增加,喷油器外壁面向高温燃气的吸热量与喷油器内壁面向燃油的散热量基本持平,使得Ⅲ点温度基本持平并略有上升见图5.

Ⅳ点完全暴露于缸内,影响此位置温度的主要热 源是燃气和燃油.燃气对喷油器头部的加热起主要 作用,随负荷增大,Ⅳ点温度明显增加,同时燃油流量增加带来的冷却作用限制了Ⅳ点温度的急剧上升,如图4d、图5所示.在最大负荷(IMEP为1.4MPa)工况下,喷油器头部最高温度在132~147℃,远未达到积碳易于形成的温度—汽油T90温度(190℃)[5].

图5 喷油器温度随转速的变化 Fig.5 Effect of engine speed on injector temperature

2.2 直喷比例和点火正时/燃烧相位对喷油器温度的影响

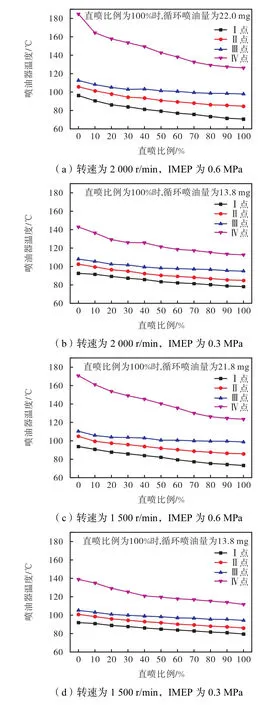

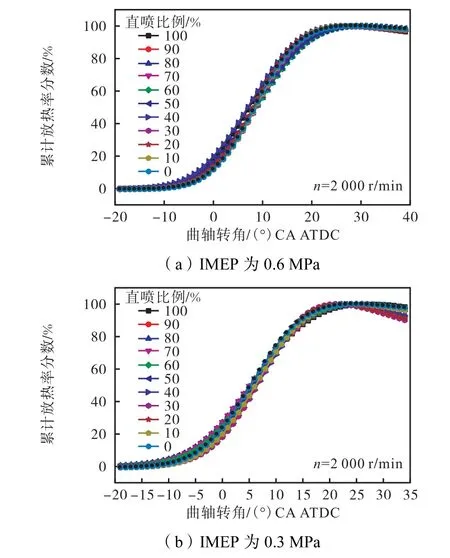

发动机转速和负荷的变化同时包含了影响喷油器温度的3个基本因素的变化.为了明确GDI喷油器喷油量对喷油器温度的影响,尤其是喷油器头部温度的影响,使用直喷电控系统和气道喷射电控系统,结合燃烧分析仪协同控制GDI喷油器喷射量、点火正时和气道喷油器喷射量等参数,保证不同直喷比例下燃烧相位、IMEP保持不变.

图6为不同工况下直喷比例对喷油器温度的影响,燃烧特性如图7所示(列举部分工况).随直喷比例减小,4个测点的温度都随之增加.这是因为随燃 油流量减少,燃油与喷油器内表面进行的对流换热和热传导作用减弱、换热量减少.Ⅰ、Ⅱ和Ⅲ点之间的温差呈逐渐减小趋势,Ⅲ点的温度增加量最小,Ⅳ点的温度则急剧上升.在IMEP为0.6MPa的工况下,随直喷比例减小,喷油器温度上升趋势剧烈,尤其是Ⅳ点(喷油器头部)温度.这是由于100%直喷比例的循环喷油量较大、燃油流速较快,10%的直喷循环喷油量仍能与喷油器内壁面产生较多的换热量(与IMEP为0.3MPa的工况相比).因此,在IMEP为0.6MPa和直喷比例接近0时,喷油器温度上升剧烈,而IMEP为0.3MPa的工况下喷油器温度上升相对缓和.

图6 直喷比例对喷油器温度的影响 Fig.6 Effect of direct injection ratio on injector temperature

图7 不同直喷比例下的累计放热率分数 Fig.7 Accumulated heat release under different direct injection ratio

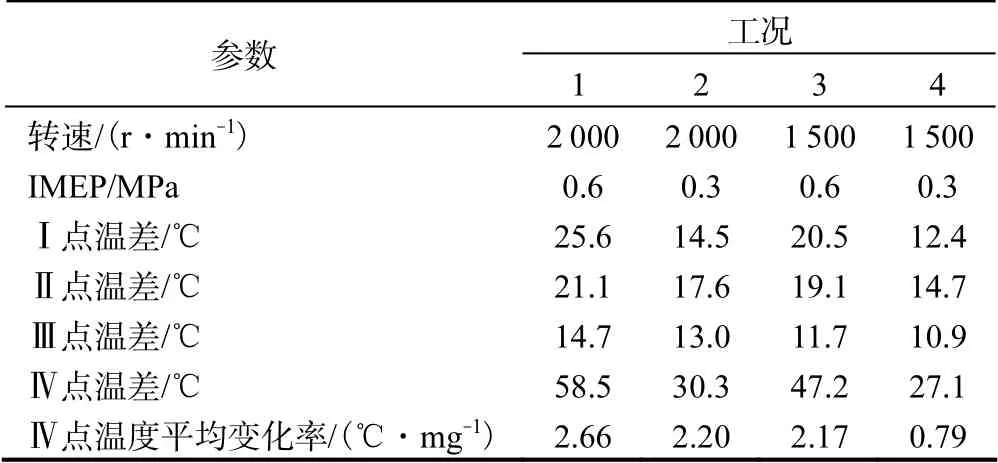

表2显示了直喷比例为0与100%工况相比喷 油器各点的温差以及Ⅳ点温度相对直喷循环喷油量的平均变化率.其中Ⅳ点最大温差达到27.1~58.5℃,Ⅳ点温度随直喷循环喷油量的平均变化率达到0.79~2.66℃/mg.可见,喷油器头部温度对燃油流动高度 敏感,燃油对喷油器有极高的冷却作用,证实了文献[1]研究的相关结论.

表2 喷油器最大温差 Tab.2 Maximal temperature difference of injector

为了研究点火正时及燃烧相位对喷油器温度的影响,试验通过直喷电控系统控制点火正时,以标定的最佳点火正时为基准,点火正时向后推迟7~13°CA.为了消除其他因素的影响,保持每个工况点的进气量、直喷喷油量等参数保持不变.图8为不同转速、负荷下燃烧相位对喷油器温度的影响,燃烧特性如图9所 示(列举部分工况).随着燃烧相位的推迟,Ⅰ点温度几乎不受影响,Ⅱ点温度只有微弱降低趋势,Ⅲ点的温度降低较小,Ⅳ点温度降低相对明显.这是因为传热的变化发生在喷油器头部,燃烧相位的改变主要是引起了缸内温度和对流传热系数的变化,随着燃烧相位的推迟,缸内瞬时放热率逐渐减小,缸内平均温度降低,因而Ⅳ点的温度随燃烧相位的推迟显著降低.试验测得4个工况下,Ⅳ点温度的最大降幅在 4.5~9.0℃之间.

图8 燃烧相位CA 50对喷油器温度的影响 Fig.8 Effect of combustion phase CA 50 on injector temperature

图9 不同燃烧相位下的累计放热率分数 Fig.9 Accumulated heat release under different combustion phase

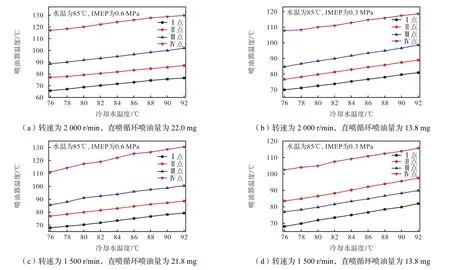

2.3 水温对喷油器温度的影响

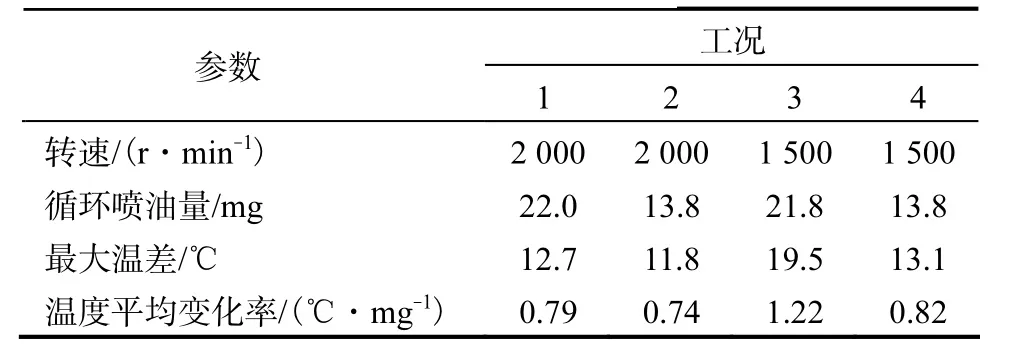

图10为水温对喷油器温度的影响.4个测点的温度与水温有良好的线性关系.表3为试验所得Ⅳ点的温度随水温的最大变化和平均变化率.Ⅳ点温度的最大变化在11.8~19.5℃之间,平均变化率在 0.74~1.22之间.在相同转速下,负荷越大,温度变化率越大;在相同负荷下,转速越低,温度变化率越大;在转速为1500r/min、直喷循环喷油量为21.8mg工况下,随水温增加,喷油器温度增加幅度最大,达到19.5℃.究其原因是:发动机负荷增加,缸内温度增加,导致缸内气体向喷油器传热作用增强;发动机转速降低,喷油器内部的燃油流量会大幅降低,导致 燃油对喷油器的冷却作用会明显降低.

图10 水温对喷油器温度的影响 Fig.10 Effect of coolant temperature on injector temperature

表3 喷油器头部最大温差和温度变化率 Tab.3 Variation of tip temperature and its variation rate

2.4 喷油器热负荷对喷油器积碳形成的影响

文献[1]的研究基于积碳特征分析了积碳的形成机理,得出初步结论,喷油器积碳是在低温环境下形成.喷油器热负荷特性研究已证实喷油器温度远未达到通常认为的易于积碳形成的温度—汽油T90温度,鉴于此,有必要通过试验进一步明确喷油器热负荷对喷油器积碳形成的影响及积碳机理.

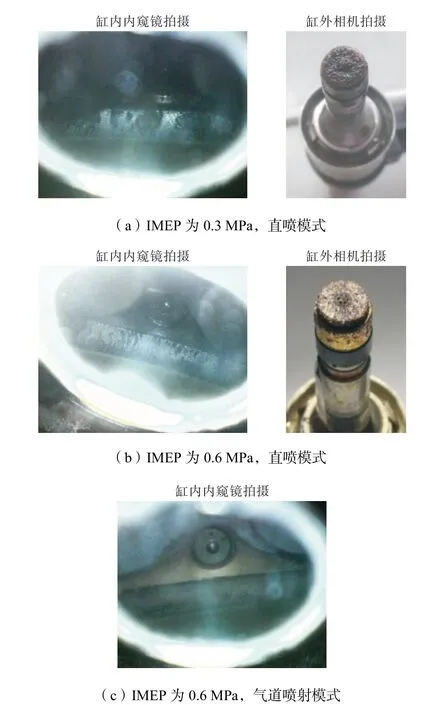

试验流程主要分为:(1)使用两支洁净喷油器随发动机分别在转速为2000r/min、IMEP为0.3MPa、喷油器头部温度为113℃的工况和转速为2000 r/min、IMEP为0.6MPa及喷油器头部温度为126℃的工况下运行5h;(2)发动机运行结束后,通过内窥镜和相机来直观检测积碳的形成状况.检测方法是首先在火花塞安装孔内插入内窥镜,从缸内观测喷油器头部的积碳状态及喷油器头部周围缸壁的积碳状态.然后拆卸喷油器,通过高清相机观测喷油器头部的清晰图像;(3)将其中一支积碳喷油器再次装配在发动机上,随发动机在转速为2000r/min、IMEP为0.6MPa及喷油器头部温度为184℃的工况下运行5h;(4)发动机运行结束,再次使用内窥镜及相机观测喷油器积碳状态和缸壁积碳状态.试验工况如表4所示.

表4 积碳制备试验工况 Tab.4 Test scheme of engine test for sample preparation

图11展示了在不同喷油器温度条件下积碳形成的状态.在小负荷、喷油器头部温度为113℃时,积碳程度较高.内窥镜图像显示:很难观测到喷油器头部,喷油器头部、缸套壁面及缸盖壁面都被积碳层覆盖;喷油器头部的高清图像显示,黑色的、油腻光滑的积碳层附着在喷油器头部,喷孔也完全被积碳堵塞;在中等负荷、喷油器头部温度为126℃时,积碳程度降低;在缸内可以观测到喷油器头部,并且缸套壁面和缸盖壁面的积碳也明显减少.喷油器头部的高清图像显示:喷油器头部的积碳减少,积碳层是干燥颗粒状的、呈褐色,喷孔出口也清晰可见,未被堵塞;在中等负荷、GDI喷油器喷油量为0mg及喷油器头部温度达到184℃时,内窥镜图像显示喷油器头部以及周围缸套壁面和缸盖壁面上的积碳已经消失.

图11 转速为2000r/min喷油器温度对积碳形成的影响 Fig.11 Effect of injector temperature on deposit formation at 2000r/min

试验结果表明,喷油器头部温度低,容易导致积碳的形成.主要原因有:(1)喷油器头部是低温环境,残油在这一区域不易挥发,并且发生了低温氧化,形成胶质等积碳前驱物,积碳的生长量会大于氧化量;(2)近壁面则是高温环境,浓混合气和未挥发燃油在这一区域发生燃烧和高温热裂解,产生多数积碳前驱物;(3)喷油器头部与近壁面之间具有较大的温度梯度,引发了油滴、颗粒物的热迁移行为,喷油器头部的燃油源沉积物和颗粒源沉积物增加,进而增加了积碳的生成.

根据试验结果和积碳机理分析,积碳可以被清除的原因是:(1)GDI喷油器停止喷射,喷孔内燃油沉积行为停止[1,13]、尾喷行为停止[1],使得燃油源沉积物数量减少;(2)进气道喷射(PFI)替代GDI喷射,缸内混合气均匀、颗粒物数量降低及喷油器头部扩散燃烧结束[1,13],使得颗粒源沉积物数量减少;(3)GDI喷油器停止喷射,GDI喷油器头部温度提高,降低了热迁移效应,使得燃油和颗粒向喷油器头部冷凝、吸附和沉积的行为减少;(4)GDI喷油器头部温度提高,积碳层中碳氢成分得以充分蒸发,积碳层变得干燥,黏结力降低,易脱落.颗粒物在干燥积碳层沉积、附着的倾向降低;(5)GDI喷油器头部温度提高,加速了积碳的氧化.

3 结论

(1) 受燃油、燃气和冷却水因素的影响,喷油器温度场分布极不均匀;密封环上游和密封环处温度随负荷增加而降低;密封环下游温度随负荷增加先增大后略有下降;头部温度随转速和负荷增加而增大,最高温度为132~147℃,但远未达燃油的T90温度(190℃).

(2) 燃油对喷油器有极高的冷却作用,对于转速为1500~2000r/min、IMEP为0.3~0.6MPa工况,燃油使头部温度降低27.1~58.5℃;点火正时和冷却水温度对喷油器温度调节有限.

(3) 喷油器头部在低温条件下容易形成积碳;积碳前驱物的主要来源是近壁面浓混合气与燃油发生燃烧和高温热裂解反应的产物;需采取适当措施提升喷油器温度,以减少前驱物的沉积和积碳生成.