三轴卸荷条件下煤体力学特性和能量耗散演化

2022-01-24鲁细根纪洪广余小妹吴浩源

鲁细根,纪洪广,余小妹,蒋 华,高 宇 ,吴浩源

(1.北京科技大学 土木与资源工程学院,北京 100083;2.南昌工学院 人居环境学院,南昌 330108;3.青岛国信建设投资有限公司,山东 青岛 266061;4.青岛国信胶州湾第二海底隧道有限公司,山东 青岛 266061)

煤炭资源开采伴生着采场应力的调整,由于开采活动和工作面布置的影响,孤岛工作面煤体和巷道受到周边开采扰动影响,煤体因为卸荷力学行为而表现出动态破坏特性,其伴生的地质动力灾害往往是地下工程面临的难题[1-2],研究应力状态改变导致的煤岩体力学特性演变特点对于煤矿灾害防控具有重要意义。

针对煤岩体力学特性研究,杨永杰等[3]通过硬煤周期荷载试验发现煤体循环荷载疲劳破坏“门槛值”;苏承东等[4]发现循环荷载下煤样弹性模量、峰值强度、残余强度以及围压回归得到的摩擦系数演变规律;彭瑞东等[5]根据三轴循环加卸载试验发现围压限制煤体损伤发展,提出了基于能量分析的损伤变量定义;杨圣奇等[6]基于颗粒流数值方法发现煤样裂纹形成的剪切带是弹性模量和塑性应变出现拐点的主要原因;左建平等[7]基于煤岩组合体循环加卸载中弹性应变和残余应变,提出了轴向裂纹闭合模型和峰前应力-应变关系模型;Duan等[8]基于岩石循环加卸载试验分析体应变、弹性模量演变特点;尤明庆等[9-10]对岩石试样循环加卸载强化作用进行了探讨。

通过研究卸荷力学行为对于煤岩体强度和变形影响,许江等[11]发现卸荷路径下峰值强度明显低于常规三轴压缩试验峰值强度;刘泉声等[12]根据三轴卸荷试验发现煤样屈服进程明显缩短,峰后脆性破坏特征显著;袁曦等[13]基于加卸载条件下的分阶段煤样三轴卸荷试验,发现煤样的变形具有明显的阶梯状特性;Li等[14]分析了不同卸荷速率三轴花岗岩力学特性,发现岩样破坏程度随卸载速率增大而减小,破裂时的应力差越小;Huang等[15]基于深部软弱围岩的三轴卸荷和蠕变试验,提出岩石时变损伤和破裂理论;陈学章等[16]分析了大理岩三轴卸荷条件下的扩容与能量特征;丛宇等[17]分析了大理岩加、卸载条件下能量随应变的演化规律;陈卫忠等[18]基于脆性花岗岩常规三轴及卸围压试验,给出了能量原理的岩爆判据;范鹏贤等[19]通过砂岩卸载试验确定砂岩卸荷强度、屈服特性;Qiao等[20]通过数值计算研究脆性煤体不同卸荷路径下的力学强度和破坏特性。

综上,已有研究成果加深了煤岩体三轴力学特性的认识,但由于煤矿开采环境的复杂性,煤样在三轴循环荷载条件卸围压的力学特性还需进一步完善。本研究开展煤体不同围压下常规三轴、三轴循环荷载以及相应卸围压试验,对煤体强度、变形、声发射和损伤破坏特征等方面做了系统研究,为进一步认识煤岩体卸围压强度特性和破坏机制提供依据,研究结果对于开挖卸荷导致的矿井灾害预防控制具有一定的指导意义。

1 煤体三轴试样特征和试验方法

1.1 试样特征

以鲍店煤矿7302工作面水仓位置煤体为研究对象,煤体埋藏深度650 m,采集尺寸约为20 cm×20 cm×20 cm的大煤块,垂直层理方向密集布孔钻取,按ISRM建议方法,加工50 mm×100 mm圆柱型试件,再采用NM-4B型声波仪筛选出波速相近的试件,并保证试件没有大的裂纹,在加载过程中受原生裂隙和节理影响较小,端面平整,上下端面不平行度小于0.02 mm,端面与轴向垂直最大偏差小于0.25°。

1.2 试验设备

试验力学系统采用TAW-2000型岩石三轴电液伺服刚性试验机和PCI-2型多通道AE检测仪,试验仪器如图1所示。TAW-2000在试验中可对控制通道进行无冲击转换,控制精度高,能够完成煤岩体三轴试验。PCI-2型声发射(AE)检测系统试验过程选用了150 kHz谐振频率两组探头进行测试,门槛值设为35 dB,前方增益40 dB。

图1 煤样试验设备Fig.1 Experimental equipment of coal sample

1.3 试验方案

工作面回采过程中,超前煤体应力表现为支承压力(轴向应力)增大,侧向压力(围压)减小,侧向煤体应力随开采扰动存在加卸载现象。为研究三轴压缩下不同路径煤体力学特性,三轴试验用TAW-2000型岩石三轴电液伺服刚性试验机分别进行常规三轴(T)、三轴循环荷载(TC)以及相应卸围压试验(TU、TCU),试验围压分级为2 MPa、10 MPa、20 MPa。1)常规三轴压缩试验T:采用变形控制,加载速率为0.01 mm/min。2)常规三轴卸围压试验TU:变形控制加载速率0.01 mm/min,至相应围压下峰值屈服阶段卸围压,围压卸载速率为0.01 MPa/s。3)三轴循环荷载试验TC:循环加卸载,每级循环上限应力比前一级增加10 MPa左右,轴压卸载接近0 MPa,加载速率为0.01 mm/min,卸载速率为0.04 mm/min。4)三轴循环荷载卸围压试验TCU:循环加卸载,每级循环上限应力比前一级增加10 MPa左右,轴压卸载接近0 MPa,加载速率为0.01 mm/min,卸载速率为0.04 mm/min,至相应围压下峰值屈服阶段卸围压,围压卸载速率为0.01 MPa/s。

2 三轴应力状态下煤体试验结果分析

2.1 三轴应力状态下煤体变形特征

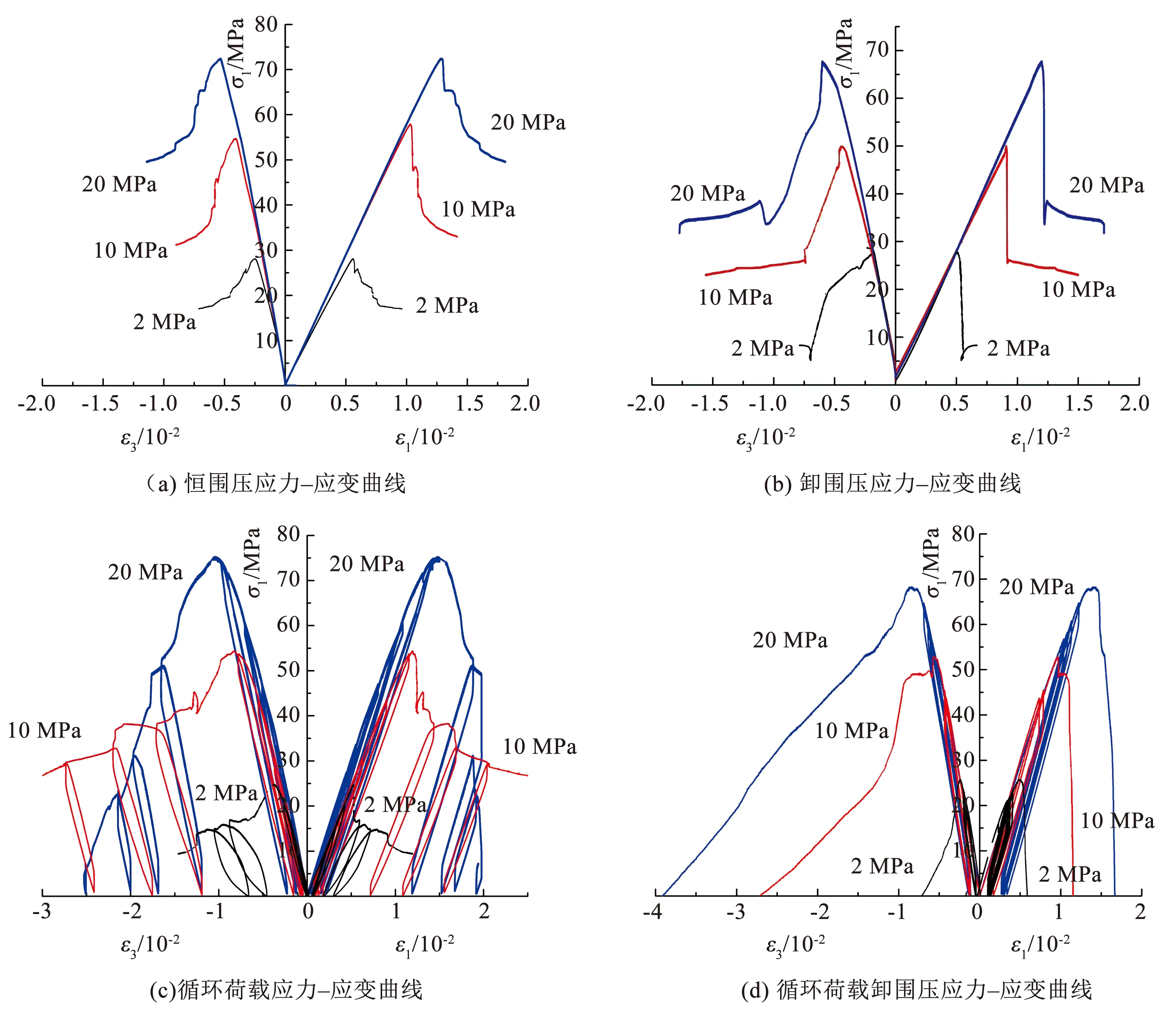

三轴压缩下不同路径下煤体力学特性如图2所示,分别为煤样在常规三轴(T)、三轴循环荷载(TC)以及相应卸围压(TU、TCU)试验应力-应变曲线,煤样三轴压缩过程中经历压缩—弹性—塑性—破坏阶段,峰值强度和峰值应变与围压呈正相关性。

常规三轴(T)和常规三轴卸围压(TU)试验应力-应变曲线如图2(a)、2(b)所示,常规三轴(T)试验中煤样达到峰值后轴向应力与轴向应变关系呈“台阶式”下降趋势,常规三轴卸围压(TU)试验中应力峰值前卸围压导致轴向应力急剧下降,引起横向应变突增,峰后残余强度降低,表明峰值前卸围压会加剧煤体破坏程度,引起煤体发生剧烈破坏。

如图2(c)所示,煤样三轴循环荷载(TC)中裂隙在弹性阶段不断压缩,塑性回环面积减小,在塑性变形阶段,塑性滞回环面积不断增大,表明塑性阶段煤样损伤不可逆,加卸载导致煤样损伤叠加,峰值强度降低。煤体在达到峰值破坏后进行循环加卸载,滞回环面积增大,表明煤体耗散能增大,弹性能积聚减弱,低围压下滞回环面积大于高围压,表明低围压下峰后循环加卸载引起的损伤程度比高围压下更高。煤体峰后循环仍具有一定的残余强度。

图2 三轴压缩条件下应力-应变曲线Fig.2 Stress-strain curves of coal in triaxial compression test

对比分析三轴循环荷载(TC)和三轴循环荷载卸围压(TCU)试验应力-应变曲线可知,三轴循环荷载(TC)试验中煤样达到峰值后轴向应力随轴向应变增长持续下降,三轴循环荷载卸围压(TCU)试验中应力峰值前卸围压导致轴向应力急剧下降,相较三轴循环荷载(TC),煤样破坏时其应力下降速率和横向应变扩容速率更快。

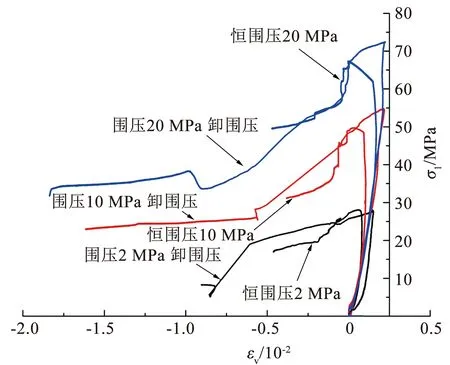

图3为常规三轴恒围压(T)和卸围压(TU)应力-体应变曲线。可以看出,围压越大,峰值强度对应体应变越大,表明增大围压可以提高煤体抵抗变形能力。煤体未卸围压前,轴向应力随应变增加而增大,卸围压时轴向应力滞后围压变化,先增长后下降直至煤体突然破坏,围压越大该增长阶段应力增长越明显。卸围压峰后达到相应围压承载极限,煤体裂纹贯通扩展,轴向应力急剧下降,体积变形急增,曲线应力-体应变下降斜率比恒围压大,破坏形式剧烈。

图3 三轴压缩条件下应力-体应变曲线Fig.3 Stress-volume strain curves of coal in triaxial compression test

2.2 三轴应力状态下煤体强度特征

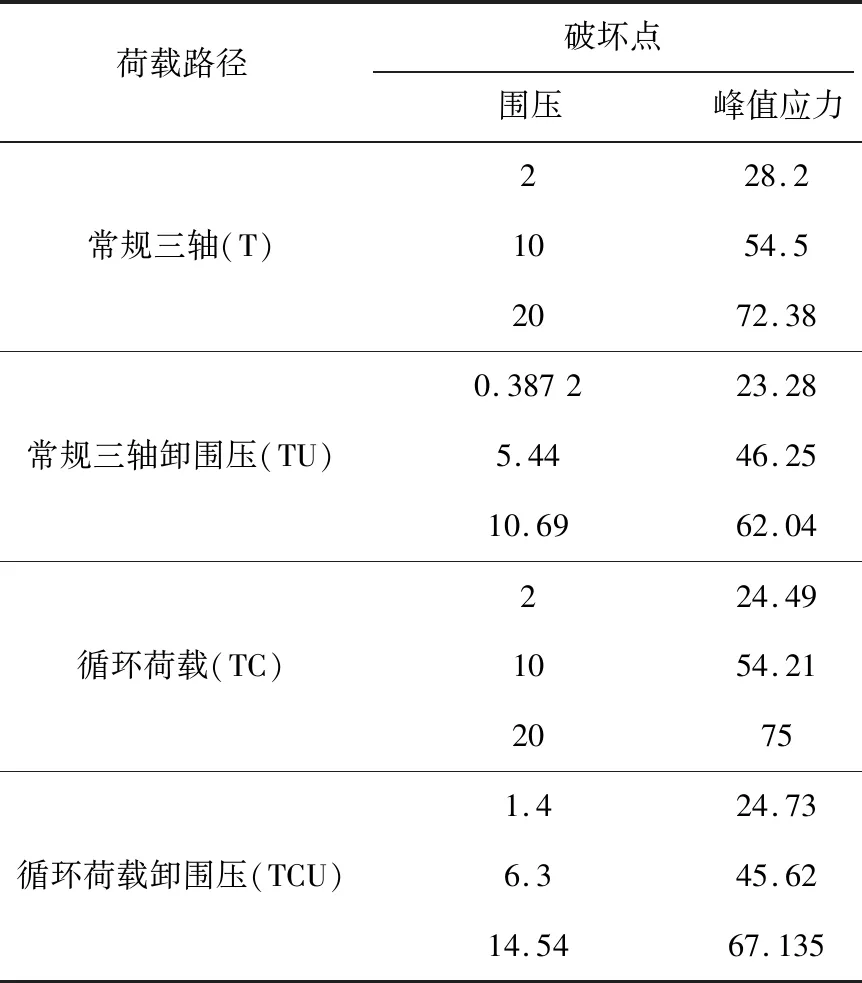

不同路径下煤体强度特征表现出差异,三轴压缩条件破坏点轴向应力与围压关系如表1所示。将常规三轴卸围压(TU)和循环荷载卸围压(TCU)下煤体峰值应力与围压关系绘于图4,结合常规三轴试验(T)和循环荷载(TC)破坏时的峰值应力与围压进行线性拟合分析。可以看出,常规三轴试验卸围压(TU)中,煤体峰值前卸围压过程中轴向应力可分为3个阶段,即应力增长阶段、应力突降阶段、应力平衡阶段。应力增长阶段,围压减小轴向应力增大,相应围压下煤体完整,保持一定的抗压强度;应力突降阶段,随着围压进一步降低,轴向应力增长缓慢,进入屈服阶段出现短暂下滑,到达煤体破坏点围压时轴向应力发生突降,煤体发生破裂;应力平衡阶段,煤体轴向应力持续下降直至围压降至零,轴向应力趋于平衡。三轴循环荷载卸围压(TCU)中,煤体峰值前卸围压过程中轴向应力主要为应力增长阶段和应力突降阶段,表明循环加卸载过程中煤体产生的损伤会在卸围压过程中加剧,降低了煤体残余强度。

表1 破坏点峰值应力与围压关系 MPaTab.1 Relationship between peak stress and confining pressure at failure point

从图4可以看出,弹性阶段循环加卸载对煤体峰值强度影响较小,煤体损伤主要集中在峰值前的塑性阶段,三轴循环荷载(TC)拟合回归强度和常规三轴(T)拟合回归强度大致相同,常规三轴卸围压(TU)拟合回归对应围压抗压强度明显高于常规三轴(T)应力路径拟合回归抗压强度,三轴循环荷载卸围压(TCU)拟合回归强度低于常规三轴卸围压(TU)拟合回归强度,但高于三轴循环荷载(TC)拟合回归强度,表明卸围压过程是煤体轴向压力的动载过程,相同围压下煤体的承载能力更大,但是煤体破坏程度会更剧烈。

3 三轴应力状态下煤体损伤破坏特性

3.1 三轴应力状态下煤体声发射特征

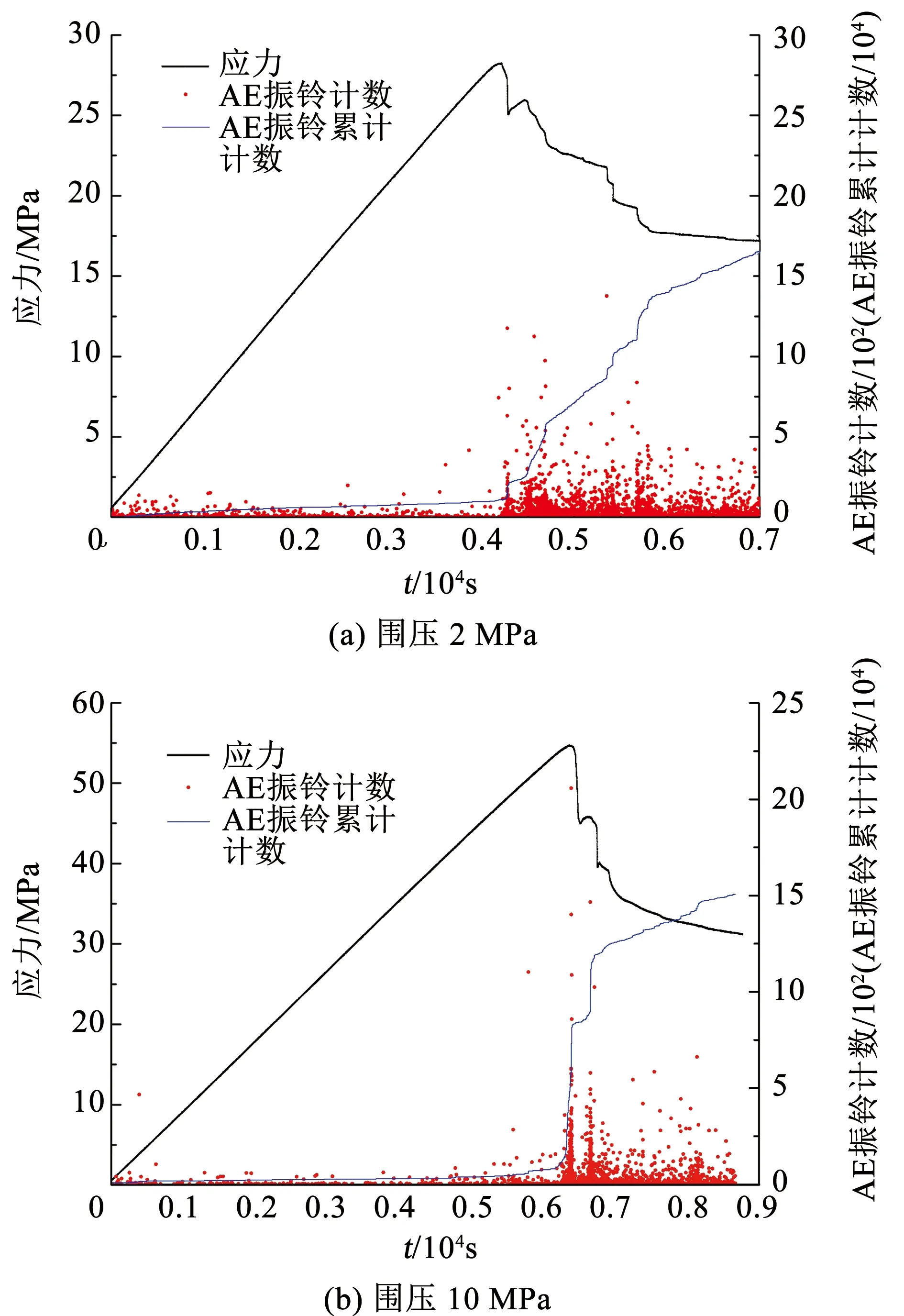

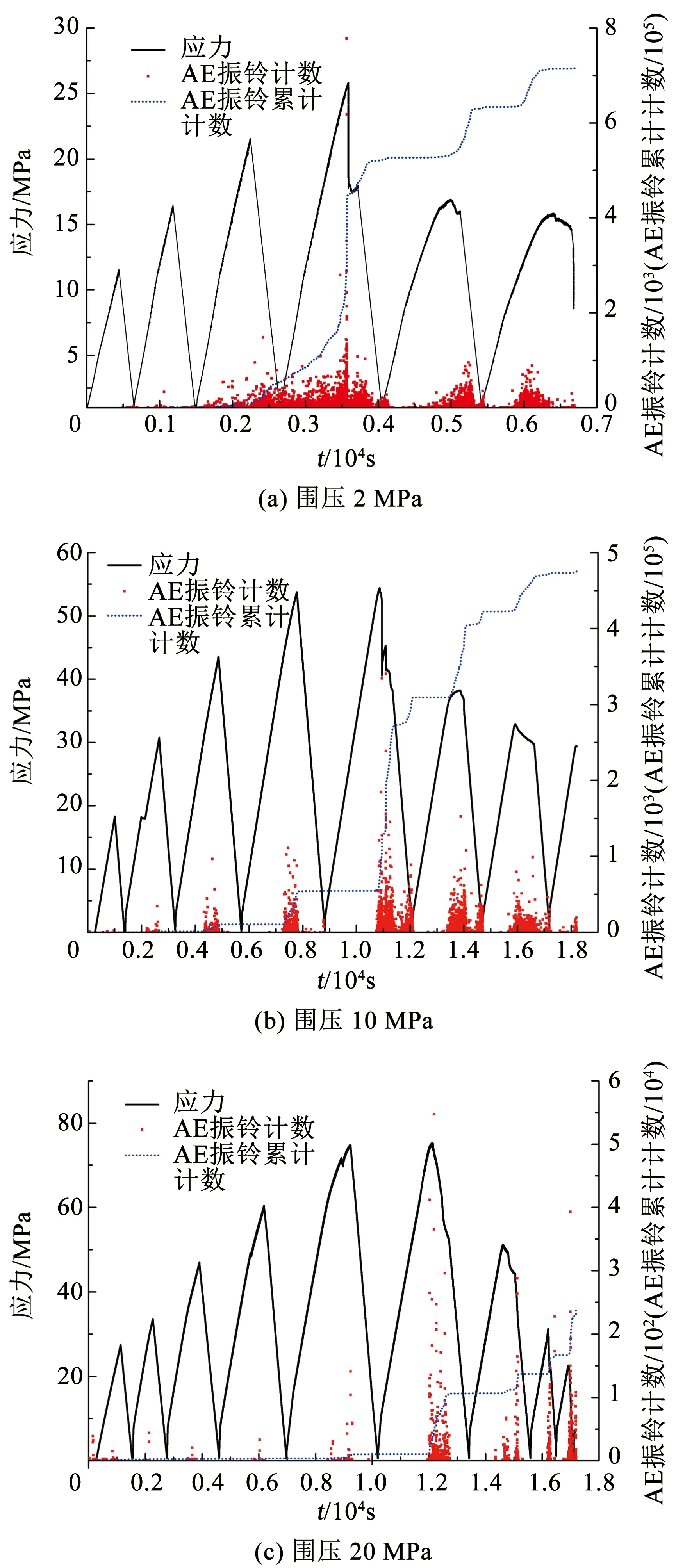

煤岩体在压缩变形阶段出现声发射信号,图5、6绘出三轴恒围压(T)和三轴循环加卸载(TC)过程中最大主应力和声发射(AE)振铃计数与时间关系。由图5可知,三轴恒围压(T)应力路径下,煤样进入屈服阶段声发射振铃计数会持续增长,而后突增至最大值,振铃计数的增加变化过程相对剧烈。同时,围压越大,煤体破坏时AE振铃计数峰值和AE振铃累计计数值越小,表明围压促使煤体压缩过程中向延性发展,裂纹扩展缓慢。

图5 常规恒围压应力、AE振铃累计计数随时间变化Fig.5 Variation of stress and AE cumulative ringing counts with time under constant confining pressure

图6 循环荷载应力、AE振铃累计计数随时间变化Fig.6 Variation of stress and AE cumulative ringing counts with time under triaxial cyclic loading and unloading

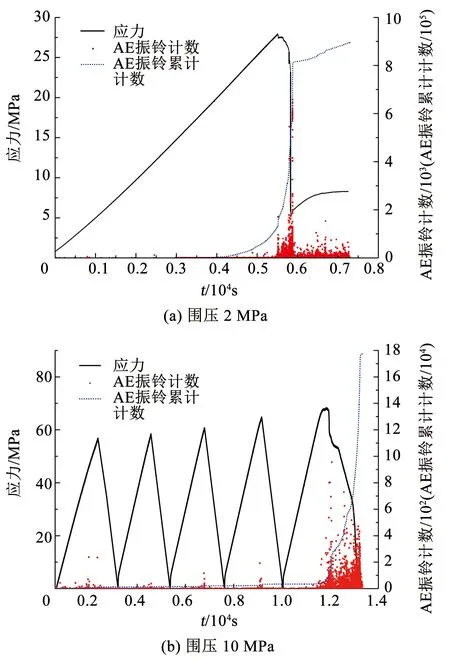

由图7可知,常规三轴(T、TC)应力路径声发射计数最大值出现在峰值应力处,卸围压(TU、TCU)应力路径下最大声发射计数值滞后应力峰值,AE振铃计数在卸围压初始阶段出现快速增长,卸围压(TU、TCU)至煤样破坏点AE振铃计数突增,高于常规三轴(T、TC)数值,这表明卸围压初始阶段煤样压缩裂纹逐步扩展,煤样能量在集聚,卸压至破坏点时煤样剧烈破坏。

图7 三轴压缩条件下应力、AE振铃累计计数随时间变化Fig.7 Variation of stress and AE cumulative ringing counts with time under triaxial confining conditions

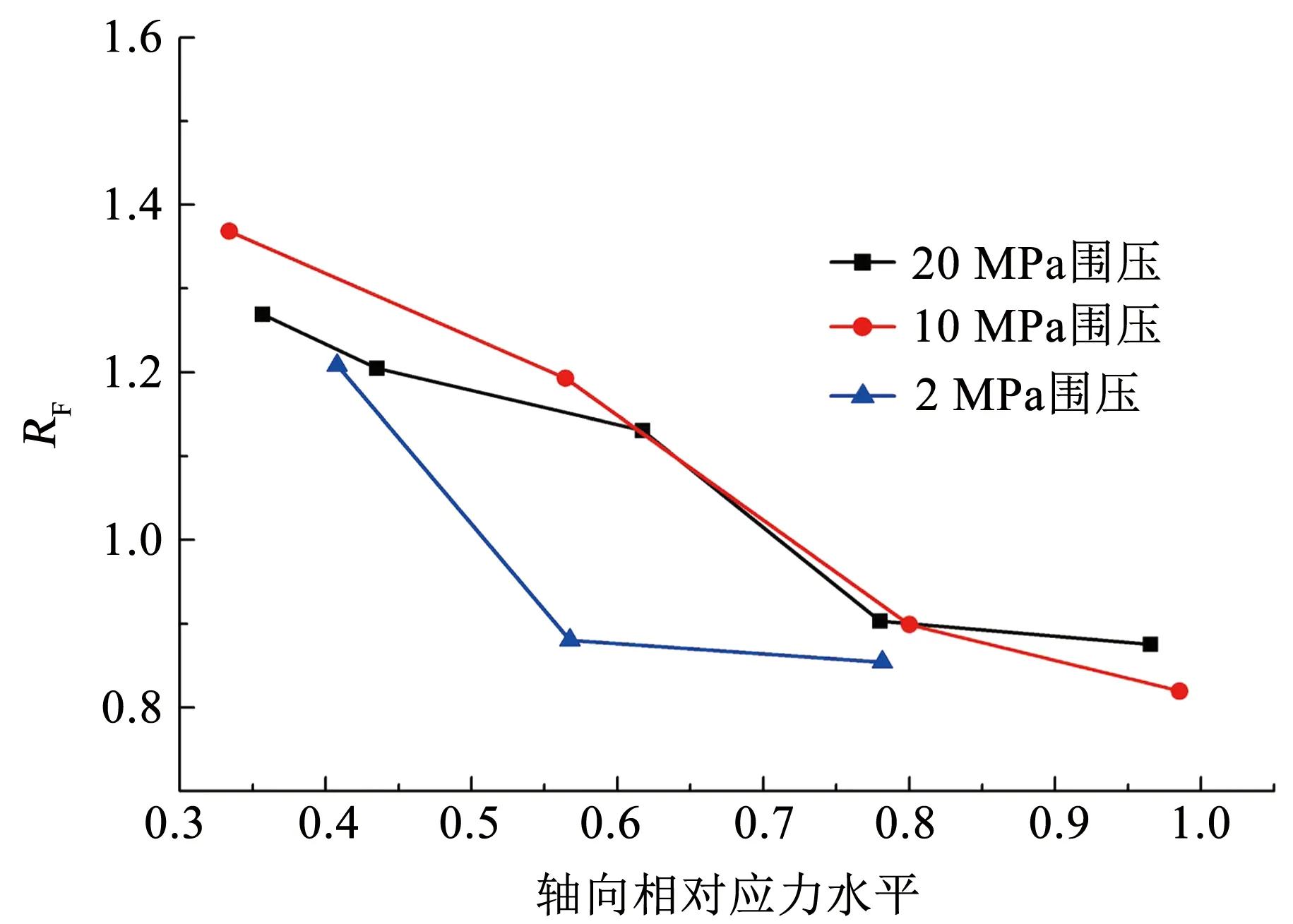

煤岩体所受当前应力水平超过历史峰值应力时,声发射活动会显著增加的现象称为Kaiser效应。当煤岩体在所受荷载达到历史应力水平前声发射就开始显著增加,这种现象即所谓的Felicity效应[21],Felicity效应的Felicity比(RF)公式如下:

(1)

kσ=σi-1,m/σt

(2)

由图8可知,较低应力水平时RF>1,在70%峰值强度之前,RF在1~1.4波动,说明在该阶段岩石内部没有出现太大损伤,Kaiser效应有效;在进入塑性阶段后声发射信号增多,加载裂纹扩展声发射增多,卸载裂纹闭合声发射信号消失,当应力水平达到峰值强度的70%时,RF在0.8~0.9波动,Kaiser效应逐渐消失,Felicity效应出现,应力水平越大,内部裂纹扩展越不稳定。

图8 不同围压下RF随轴向相对应力水平变化Fig.8 Variation of RF values and relative axial stress levels under different confining pressures

3.2 三轴应力状态下煤体破坏特征

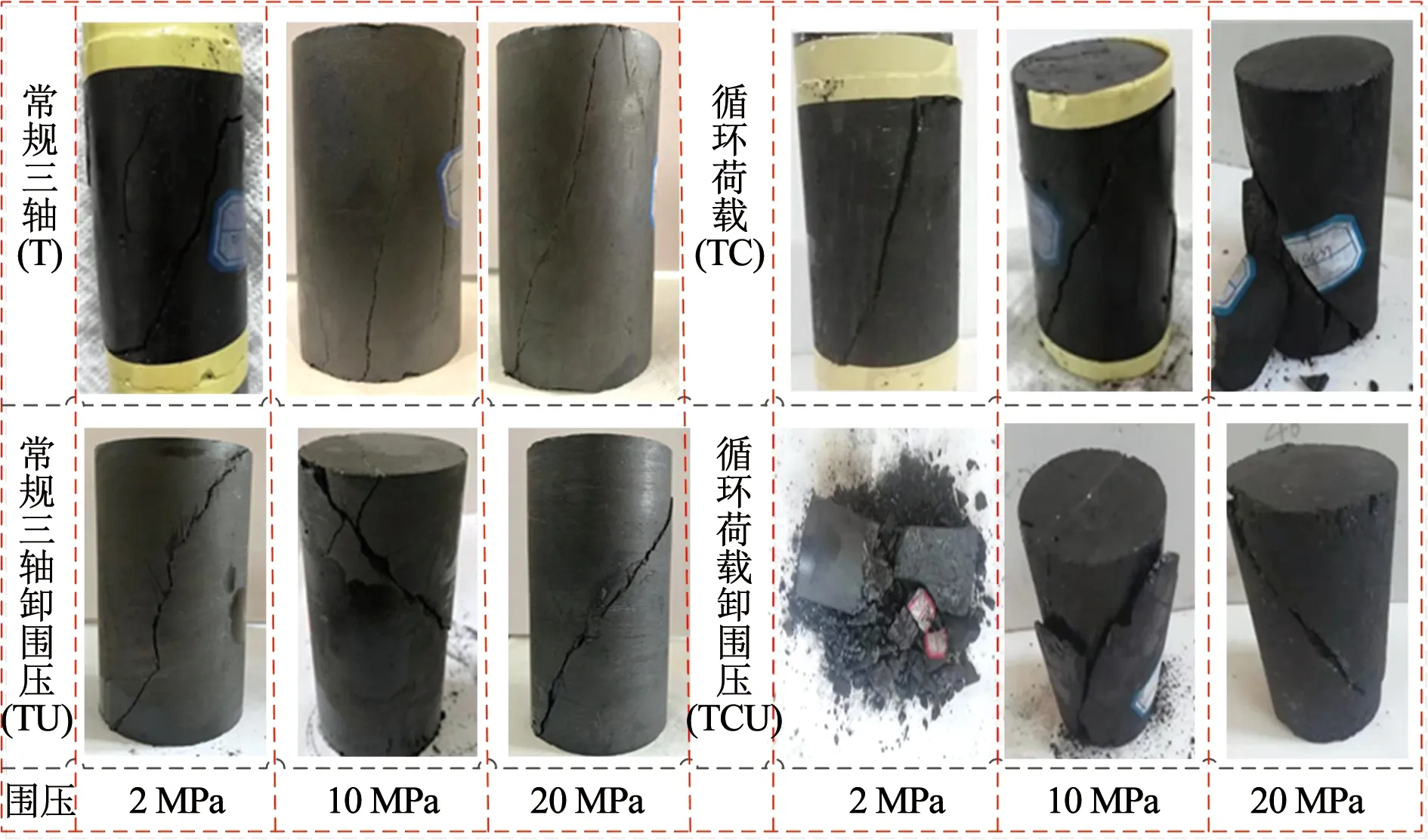

煤体在三轴压缩条件下发生破坏,图9为煤样荷载扰动后的最终破坏情况。常规三轴恒围压(T)试件、卸围压(TU)试件和三轴压缩条件下循环加卸载(TC)试件破坏形态大致相同,低围压下,煤样最终破坏模式主要呈拉伸破坏;高围压下,煤样最终破坏模式呈拉剪混合破坏;峰后循环加卸载导致煤样内部主破裂面附近裂纹进一步扩展,最终破坏时破碎块度越小。由图9可知,围压对煤样有横向束缚作用,循环加卸载卸围压(TCU)过程中,围压越低,卸围压时煤样完全失稳后破碎程度越高,碎屑越多,围压越高,煤样变形受围压限制破坏呈拉剪破坏,破碎程度较低。

图9 试验煤样破坏形态Fig.9 Coal failure modes

3.3 三轴应力状态下煤体能量耗散特征

试样在加载过程中,试验系统将机械能传递给试样,试样变形积聚部分弹性能,卸载过程中可以完全释放,环荷载过程中伴随着能量的损失,试样发生塑性变形、损伤或以其他形式消耗的能量是不可逆的,在应力-应变曲线上表现为滞回环[22]。卸载应力-应变曲线下的面积为弹性能密度Ue,加卸载应力-应变曲线中滞回环的面积为耗散能密度Ud。

(3)

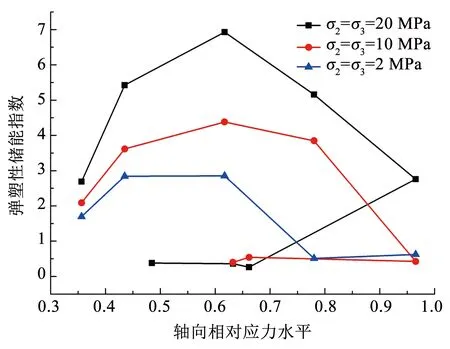

引入无量纲参数ke表征煤体储能指数,即

ke=Ue/Ud

(4)

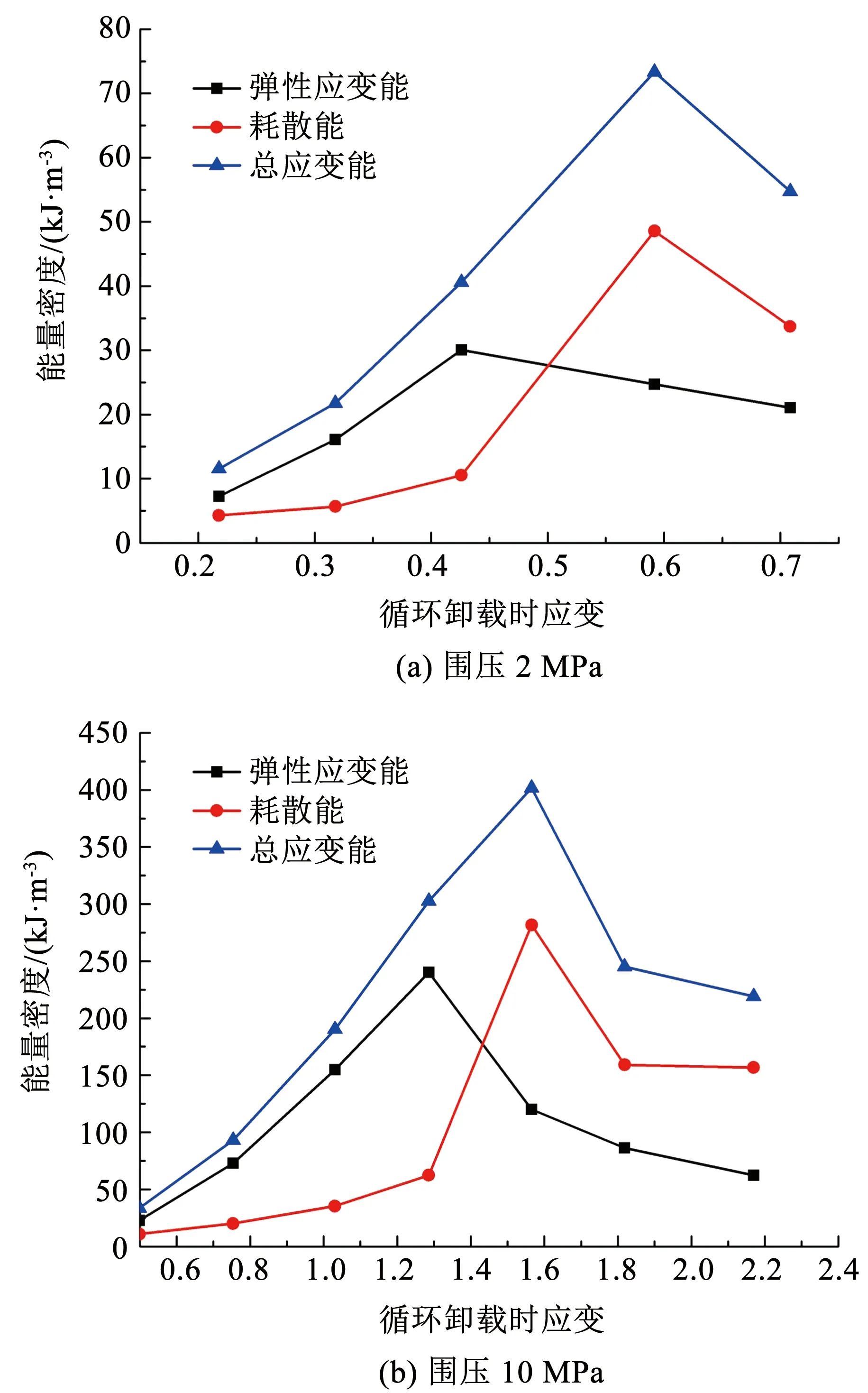

循环加卸载过程中,煤样的耗散能不可逆,图10为循环加卸载(TC)试验不同围压下的能量统计。峰值前煤样弹性能、耗散能随着轴向应变的增加而增大,耗散能在塑性屈服阶段持续增长直至煤样破坏点并达到峰值,弹性能在煤样破坏后迅速降低并残余一定的弹性能,煤样弹性应变能、耗散能逐渐升高。

图10 煤样三轴压缩条件下不同围压循环荷载能量分布Fig.10 Energy distribution of coal under triaxial confining conditions with different confining pressures

图11为轴向相对应力水平下储能指数,围压增大峰值弹性能、极限储能、残余弹性能都有一定提高,煤样破坏前的耗散能不会显著增加。储能指数在应力水平60%前后存在明显变化,前期弹性应变能占比随着应力水平的增大而增加,轴向相对应力水平达到60%以后,煤样弹性应变能占比随着轴向应力水平的增大而减少,表明煤样在加卸载过程中,到达一定应力水平时发生较大损伤,其储能能力减弱,围压越大,相应应力水平下煤体所集聚的能量越大。

图11 不同围压下弹塑性储能指数与轴向相对应力水平关系Fig.11 Relationship between elastic-plastic energy storage index and axial relative stress level under different confining pressures

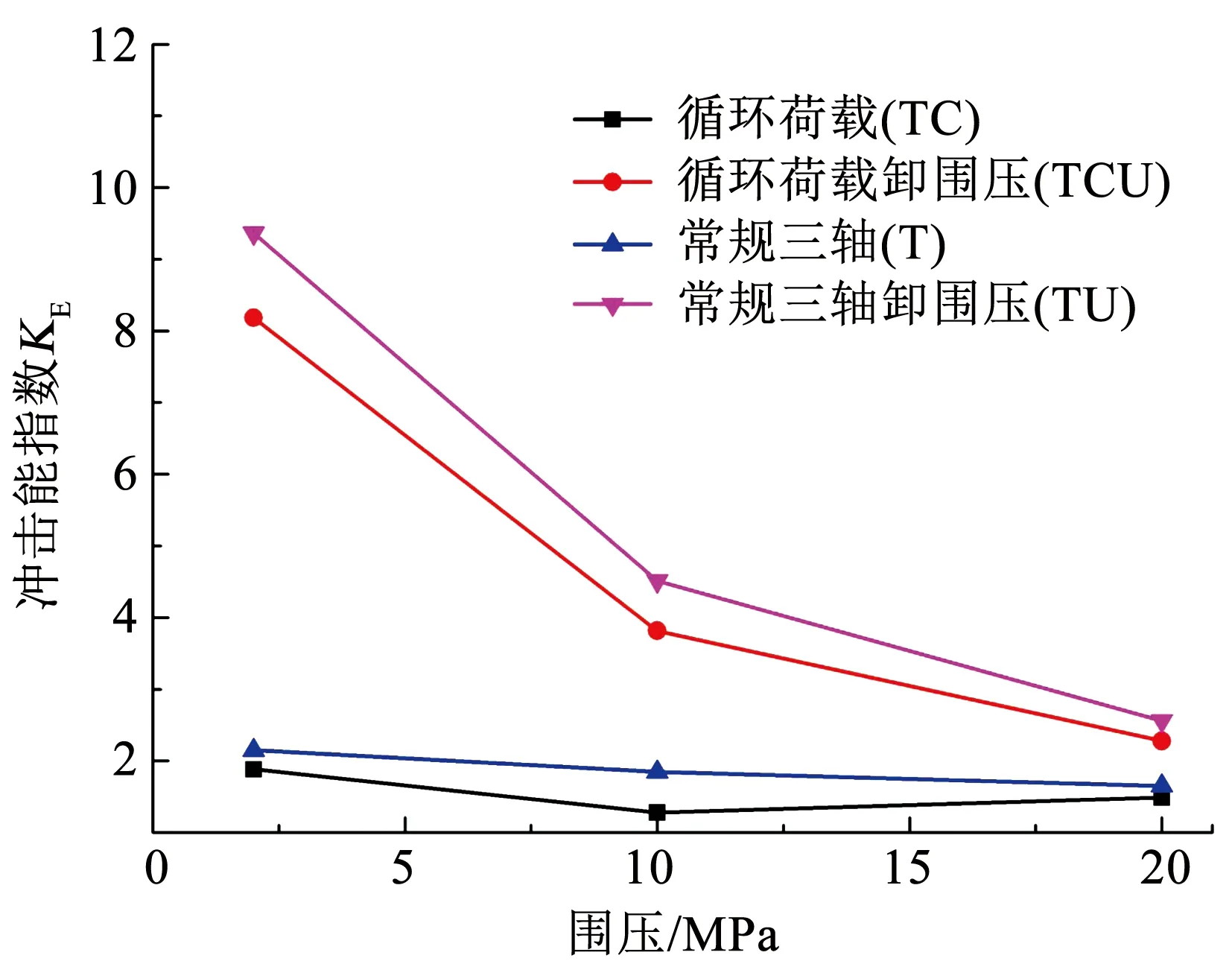

煤体处于高应力、强扰动环境,不同应力路径下煤体表现的冲击性差异较大,基于冲击能指数KE分析煤体完全破坏时的能量释放状态,对于揭示冲击倾向性的物理本质和分析其他冲击倾向性指标具有重要意义。

(5)

式中:AS为峰值前积聚的变形能,AX为峰值后损耗变形能。

冲击能指数如图12所示,围压越大,煤样破坏时冲击能指数越小,峰前循环加卸载增大煤体损伤,降低煤体的弹性能积蓄,不同路径下冲击能指数表现为三轴循环荷载(TC)冲击能指数<常规三轴(T)冲击能指数<三轴循环荷载卸围压(TCU)冲击能指数<常规三轴卸围压(TU)冲击能指数。卸围压(TU、TCU)试验中,低围压冲击能指数远高于未卸围压(T、TC)路径的冲击能指数,高围压冲击能指数相对变化较小,表明围压限制煤体横向变形,减弱冲击能释放速率。

图12 不同围压下冲击能指数分布Fig.12 Distribution of impact energy index under different confining pressures

4 结 论

1)卸围压试验(TU、TCU)中,卸围压时轴向应力滞后围压变化,存在一定增长阶段,围压越大该阶段应力增长越明显,卸围压峰后达到相应围压承载极限,轴向应力急剧下降,体积变形急增,煤体发生剧烈破坏,峰后残余强度降低。

2)卸围压路径下相同围压下煤体的承载能力更大,但相应煤体破坏程度会更剧烈,三轴循环荷载(TC)拟合回归强度和常规三轴(T)拟合回归强度大致相同,三轴循环荷载卸围压(TCU)拟合回归强度低于常规三轴卸围压(TU)拟合回归获强度,高于三轴循环荷载(TC)下拟合回归强度。

3)卸围压(TU、TCU)应力路径声发射振铃峰值滞后应力峰值,AE振铃计数突增,数值高于常规三轴(T、TC)数值;循环过程(TC、TCU)中加载裂纹扩展声发射增多,卸载裂纹闭合声发射信号消失。当应力水平达到峰值强度的70%时,Kaiser效应逐渐消失,Felicity效应出现,应力水平越大,内部裂纹扩展越不稳定。

4)围压对煤样有横向束缚作用,循环加卸载卸围压(TCU)过程中,围压越低,卸围压时煤样完全失稳后破碎程度越高,围压越高,煤样变形受围压限制呈拉剪破坏,破碎程度越低。

5)循环加卸载(TC)试验中,相对应力水平达到60%,煤样损伤加剧,弹性应变能占比逐渐减小;围压越大,煤样破坏时冲击能指数越小,三轴循环荷载(TC)冲击能指数<常规三轴(T)冲击能指数<三轴循环荷载卸围压(TCU)冲击能指数<常规三轴卸围压(TU)冲击能指数,围压限制煤体横向变形,减弱冲击能释放速率。