引江济淮工程朱集站泵装置水力性能模型试验研究

2022-01-24秦钟建

秦钟建,徐 磊

(1.中水淮河规划设计研究有限公司,合肥 230601;2.扬州大学水利科学与工程学院,江苏扬州 225009)

0 引 言

引江济淮工程地跨皖豫两省,涉及江淮两大水系,是国务院要求加快推进建设的172项节水供水重大水利工程之一。引江济淮工程(安徽段)自南向北划分为引江济巢段、江淮沟通段及江水北送段三大段落。江水北送段中承担皖豫城镇供水任务的西淝河列入主体工程,安徽段起点为淮河北岸西淝河站,终点为豫皖交界的练沟河倒虹吸出口,线路总长223.8 km。朱集站是江水北送西淝河输水线路线5 级提水泵站中的第4 级泵站。朱集站设计扬程3.53 m、最高扬程4.95 m、最低扬程1.93 m,单泵设计流量18.33 m3∕s,安装叶轮直径2.35 m、额定转速为166.7 r∕min 的立式轴流泵。立式轴流泵装置具有运行稳定可靠、安装检修方便、投资节省和制造技术成熟等优点,适用于低扬程、年运行时间较长的泵站,在我国大型泵站中应用广泛[1-3]。

泵站设计规范(GB50265-2010)[4]中提出:重要的大型泵站宜采用三维流动数值计算分析,并应进行泵装置模型试验验证。流道三维流动优化数值计算分析是提高泵装置水力性能的有效方法[5-7],泵装置模型试验是确认泵装置水力性能的重要手段[8-10]。文献[10-12]根据工程建设要求,对各站泵装置模型进行了能量性能、空化性能和飞逸特性试验;文献[13]对淮安一站立式轴流泵装置模型的能量性能、空化性能、飞逸特性和压力脉动进行了测试,并换算得到了原型泵装置特性;文献[14]针对刘老涧抽水站设计需要,对两副水泵模型的泵装置试验结果进行了比较。已有泵装置模型试验主要是针对各个泵站的具体情况进行了水力特性试验,并将模型试验结果换算至原型,为泵站运行提供了很好的指导作用。但是,已有研究对泵装置试验结果进行进一步分析的较少,对泵装置性能与相应水泵模型性能的比较、不同工况时泵装置发生初始空化与效率下降1%时空化之间的关系等问题还需进一步研究,这些问题对指导类似泵站泵装置水力设计具有重要的意义。

为了使扬程较低的朱集站能更好地发挥在引江济淮工程中的调水作用,检验朱集站基于三维数值模拟的进出水流道优化水力设计研究工作的实际效果,将南水北调同台对比试验得到的优秀水力模型TJ04-ZL-06[15]与经过优化水力设计的进、出水流道组成泵装置,对泵装置模型的水动力特性进行试验研究,获得了不同叶片角度下的能量、空化、飞逸和压力脉动等水动力特性,并对试验结果进行了进一步地分析,为朱集站的水力设计和建成后的运行管理提供了依据,也为类似立式轴流泵装置优化水力设计研究与稳定运行管理提供了参考。

1 装置模型概况

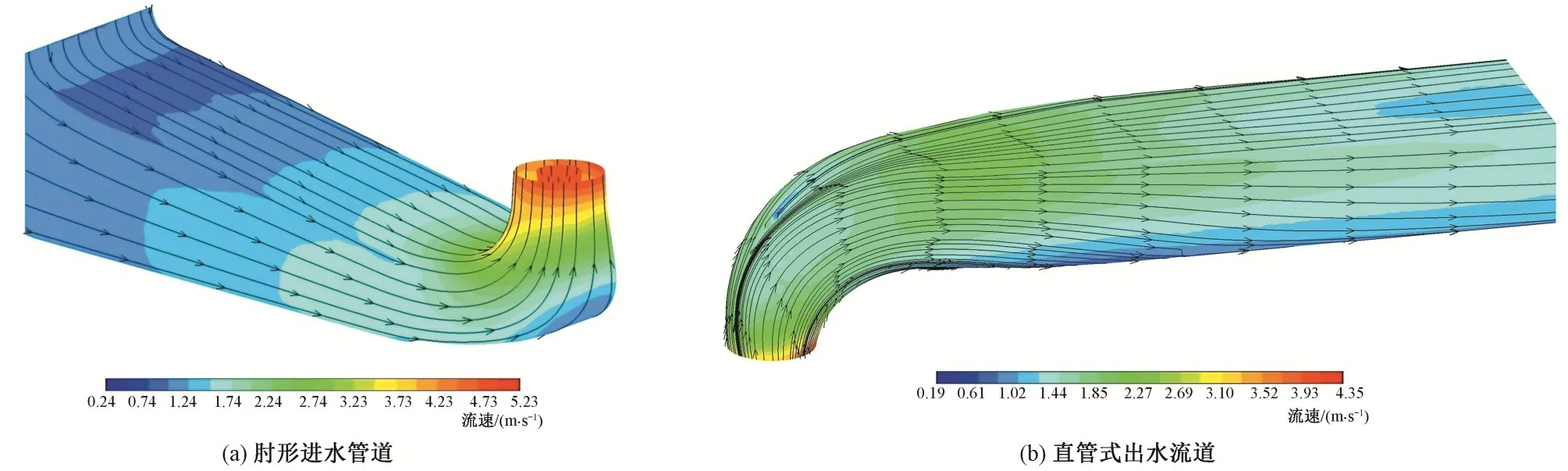

为保证引江济淮工程朱集泵站安全、稳定和高效率运行,采用三维湍流模拟方法对该站泵装置进、出水流道进行了水力优化设计研究。朱集站流道控制参数如下:肘形进水流道的流道高度为1.83Dp(Dp为水泵叶轮直径,下同)、流道宽度为2.34 Dp、流道长度为5.47 Dp,直管式出水流道宽度为2.34 Dp、流道长度为8.6 Dp,进出水流道控制尺寸取值合理[16]。在此基础上,对进水流道顶板仰角、流道断面由矩形渐变为圆形的圆心轨迹线和流道形线进行了优化调整得到了进水流道优化方案,对出水流道断面由圆形渐变为矩形的圆心轨迹线和流道平面扩散形线进行了优化调整得到了出水流道优化方案,进、出水流道的流场图示于图1。由流场图可以看到,肘形进水流道内水流转向有序、收缩均匀,直管式出水流道内水流转向有序、扩散平缓均匀。经优化得到的朱集泵站肘形进水流道和直管式出水流道设计流量的流道水头损失分别为0.086 m 和0.272 m[17],流道水头损失小,水力性能优异。

图1 朱集站泵装置进、出水流道流场图Fig.1 Flow fields of inlet and outlet conduit in pump system of Zhuji Pumping Station

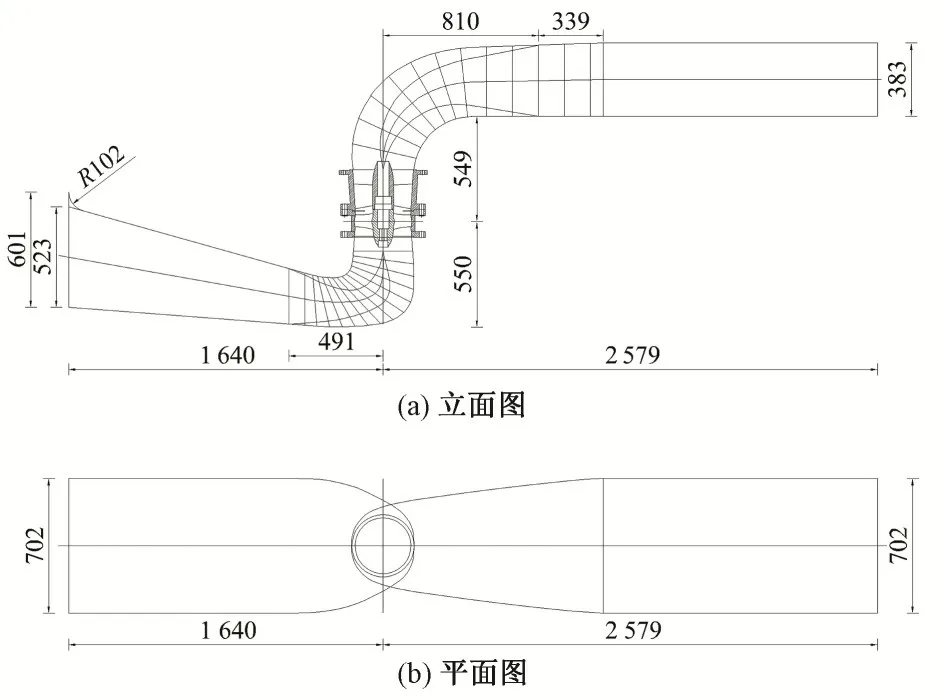

朱集站装置模型由进水流道、水泵叶轮、导叶和出水流道装配而成,水泵模型采用TJ04-ZL-06 轴流泵水力模型,转轮叶片数3,导叶片数6,轮毂比为0.4,模型泵叶轮直径Dm=0.3 m,叶片外缘间隙0.15 mm,泵装置模型比例尺为1∶7.833,试验转速为nm=1 305.8 r∕min。该站泵装置模型主要尺寸如图2所示。

图2 朱集站泵装置模型尺寸图Fig.2 Dimension of pump system model of Zhuji Pumping Station

朱集站泵装置模型试验在江苏大学水泵综合实验室试验台上进行,按文献[18]的要求进行了能量、空化、飞逸和压力脉动等性能试验,模型泵装置试验现场如图3 所示。该试验台的效率测试综合不确定度优于±0.3%。泵装置模型的进、出水流道采用钢板焊接制作,模型泵叶轮室设观察窗,以观察叶片处的水流和空蚀现象;在叶轮室进口、叶轮室出口和导叶体出口分别设置了压力脉动传感器,用于测量泵装置压力脉动变化规律;为了满足流道壁面粗糙度相似的要求,钢制流道内壁加涂环氧树脂层。

图3 模型泵装置试验现场Fig.3 Testing site of pump system model

2 能量与空化特性

2.1 能量特性

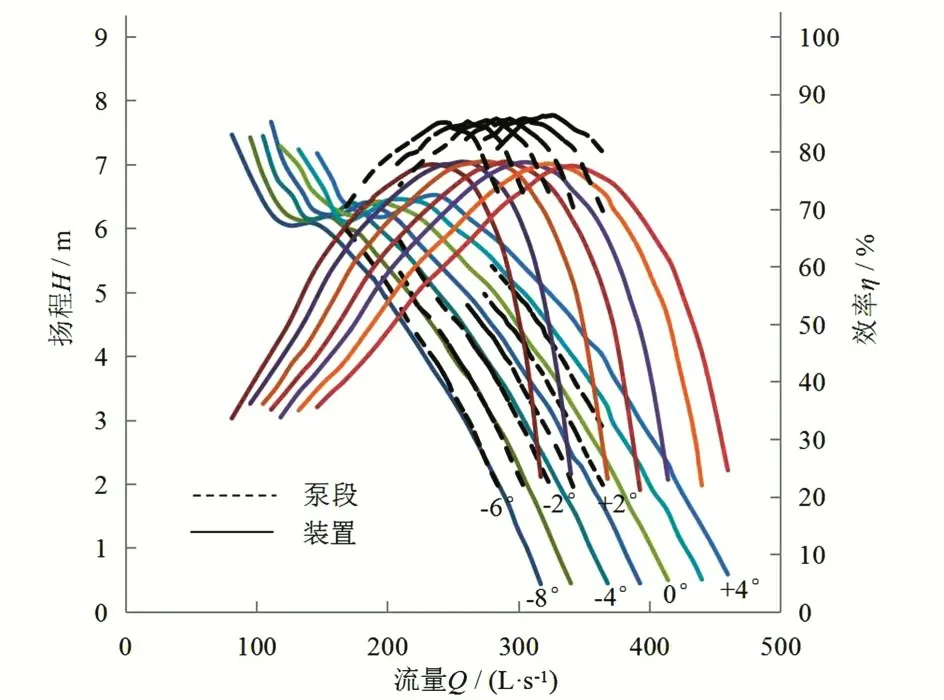

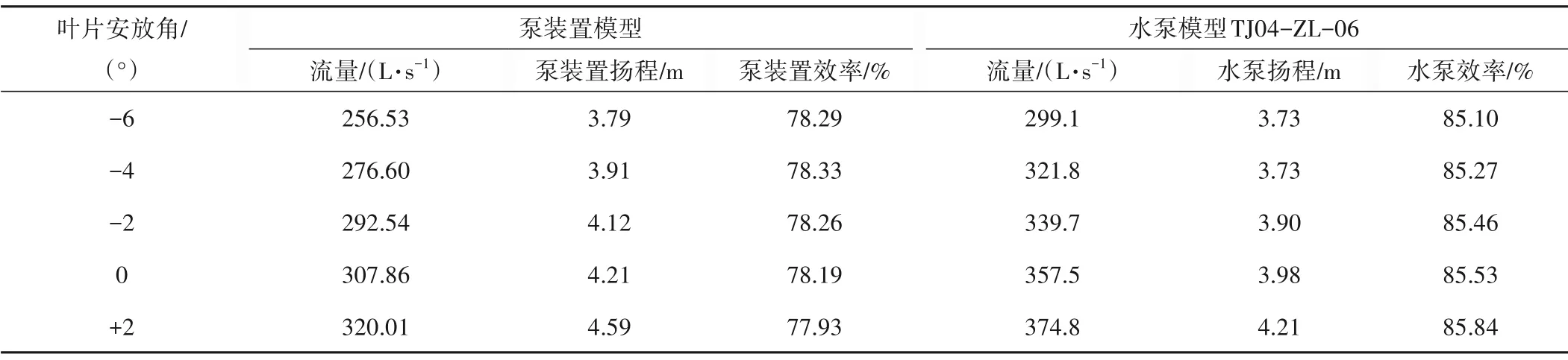

泵装置模型试验共测试了7 个叶片安放角度(+4°、+2°、0°、-2°、-4°、-6°、-8°)的能量性能,能量性能测试按原模型等扬程原则进行,为保证测试过程稳定及准确,对于马鞍形区采用降速方法测试再换算至额定转速1 305.8 r∕min 时的数值,泵装置能量特性曲线如图4 所示。试验结果表明,泵装置在叶片角度为+4°、+2°、0°、-2°、-4°、-6°和-8°时的最高效率分别为77.57%、77.93%、78.19%、78.26%、78.33%、78.29%、和77.83%。泵装置模型整体最高效率出现在叶片角度-4°,达到78.33%,对应的流量和泵装置扬程分别为276.6 L∕s和3.91 m。试验结果表明朱集站进出水流道优化水力设计研究工作取得了令人满意的效果。

根据本次模型试验结果和文献[15],通过相似律换算至Dm=0.3 m、nm=1 305.8 r∕min时的特性参数,朱集站泵装置模型与水泵模型TJ04-ZL-06 能量性能曲线的比较示于图4,朱集站泵装置模型与水泵模型TJ04-ZL-06 不同叶片角度最优工况点参数的比较列于表1。

图4 泵装置模型与水泵模型TJ04-ZL-06能量性能曲线比较Fig.4 Comparison of energy performance curve between pump system model and pump model

表1 泵装置模型与水泵模型TJ04-ZL-06最优工况点参数的比较Tab.1 Comparison of parameters on optimum operating condition between pump system model and pump model

比较结果表明:泵装置模型与水泵模型TJ04-ZL-06 能量特性曲线的线形相近、变化趋势相同,但同一个叶片角度泵装置的流量小于泵段的流量,两者在流量轴方向的位置相差为2°左右,两者的最高效率值相差约7%。该试验结果与文献[16,19,20]得到的结论基本一致。

2.2 空化特性

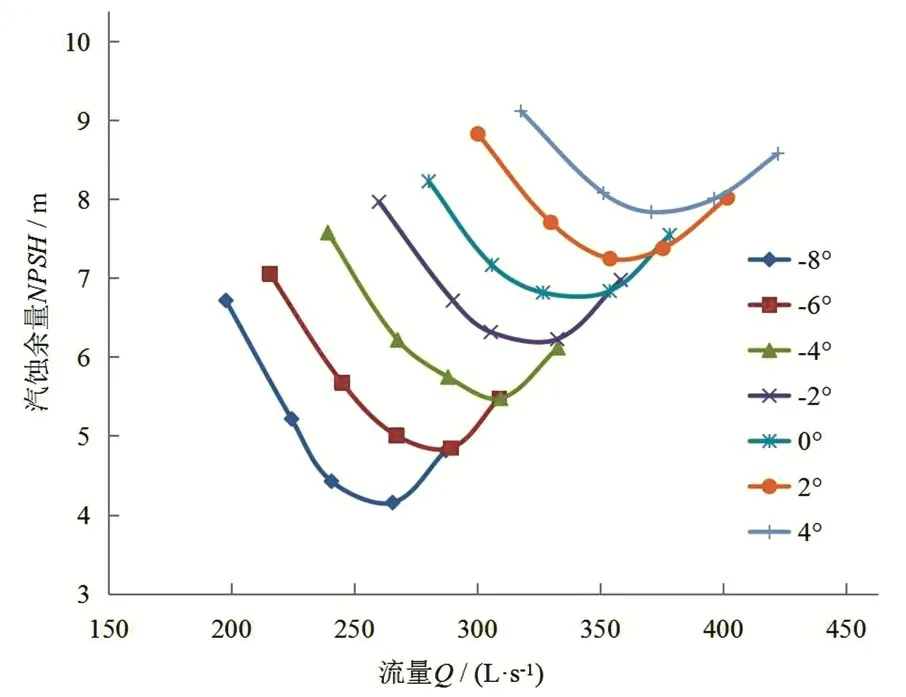

泵装置模型的空化性能试验采用定流量的能量法,每个叶片角度取5 个不同的流量点进行空化试验,测试时每个点的流量保持常数,逐渐降低泵进口压力,取泵装置模型效率较其性能点低1%的有效空化余量作为临界空化余量[18]。朱集站泵装置模型各个叶片安放角度(+4°、+2°、0°、-2°、-4°、-6°、-8°)的临界空化余量曲线如图5所示。

图5 泵装置模型Q~NPSH曲线(nm=1 305.8 r/min,Dm=0.30 m)Fig.5 Curve between Q and NPSH of pump system model(nm=1 305.8 r/min,Dm=0.30 m)

试验结果表明:①泵装置同一叶片角度临界空化余量与流量的关系为开口向上的曲线,最优工况点附近的临界空化余量最小;②泵装置临界空化余量随着叶片角度的减小而下降;③在各扬程均满足设计流量Q=300 L∕s 的要求,泵装置最大扬程4.95 m、叶片角度+2°时的空化余量临界值约为8.83 m,泵装置设计扬程3.53 m、叶片角度-2°时的空化余量临界值约为6.32 m,泵装置最低扬程1.93 m、叶片角度-6°时的空化余量临界值为5.48 m;④经过计算复核,朱集站水泵叶轮中心安装于泵站进口最低水位以下3.5 m,满足水泵最小淹没深度的要求。

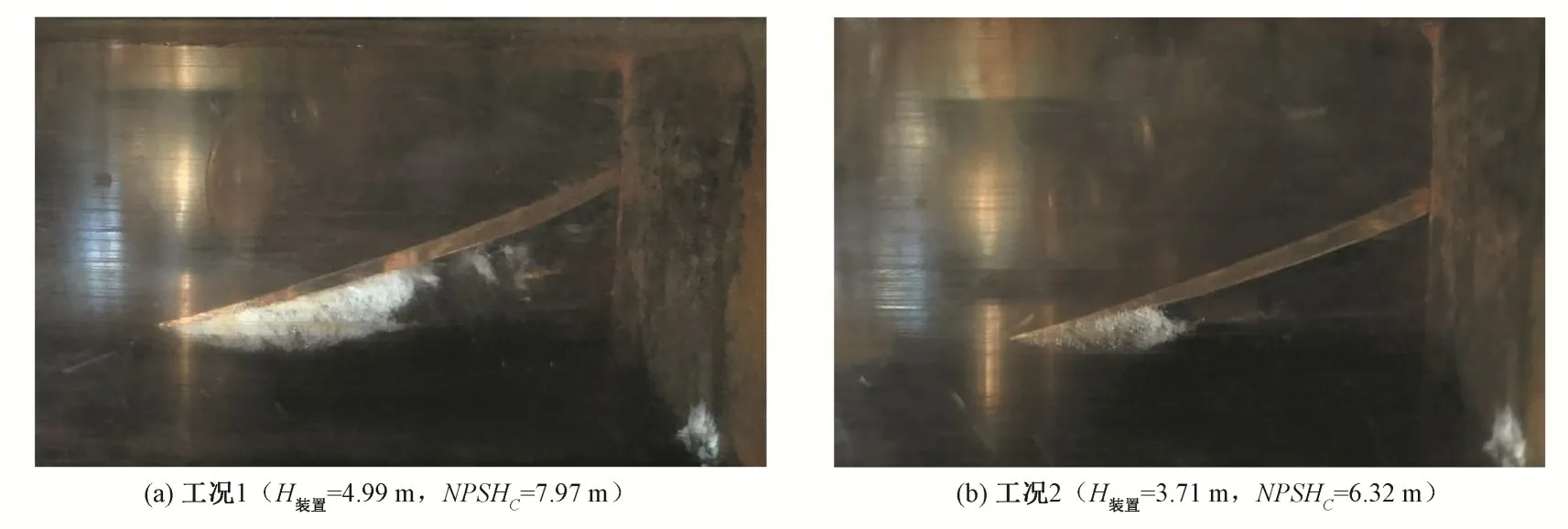

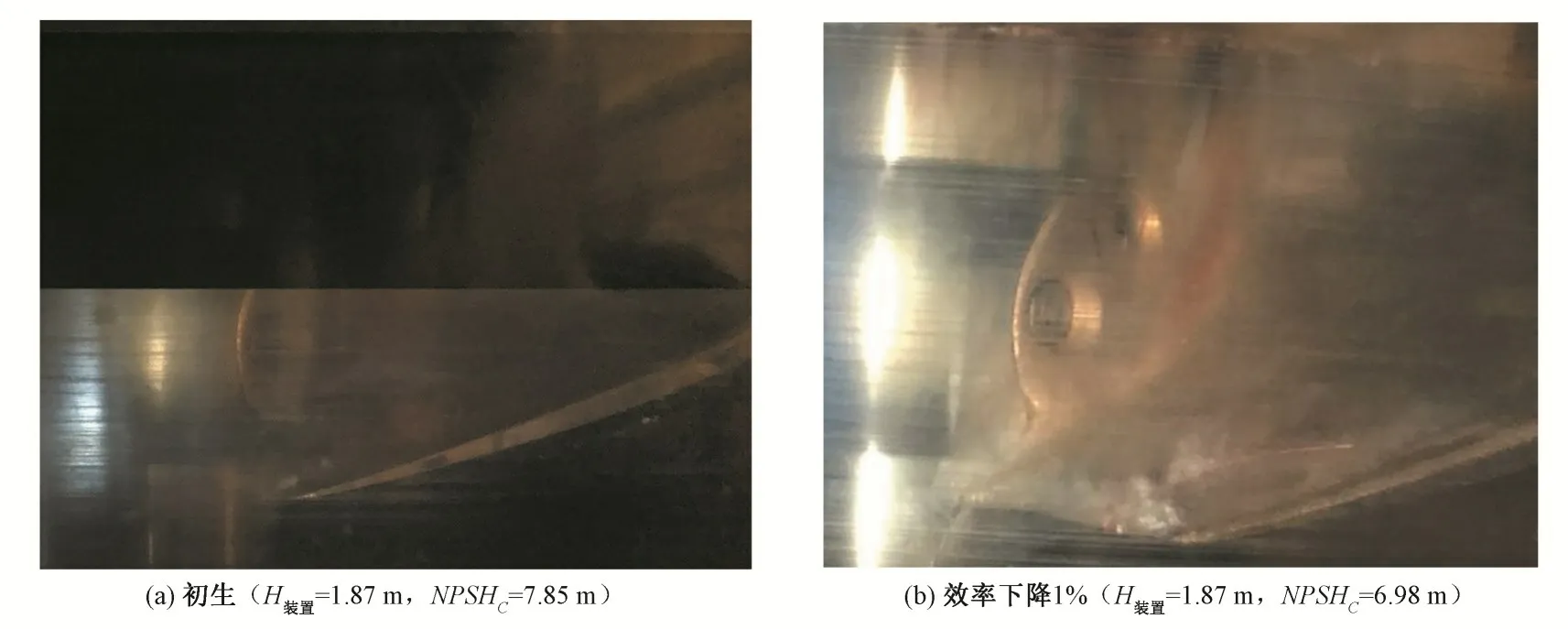

在进行泵装置空化试验时,为了更好地研究泵装置模型的空化性能,采用了逐步降低水泵进口能量的方法,并在此过程中采用闪频仪观察叶轮叶片表面空化的初生和发展。以叶片角度-2°为例,在泵装置扬程4.99 和3.71 m 时,观察到初生空化气泡首先出现在叶片背面和叶顶间隙靠近进口的区域如图6所示,泵装置效率下降1%时产生的临界空化泡如图7 所示;在泵装置扬程1.87 m 时,观察到初生空化泡首先出现在叶片工作面靠近进口的区域如图8(a)所示,效率下降1%时产生的空泡现象如图8(b)所示。

图6 高扬程工况叶片初生空化泡Fig.6 Initial cavitation bubbles on blade under high head conditions

图7 高扬程工况效率下降1%时叶片空化泡Fig.7 Cavitation bubbles on blade when efficiency drops by 1%under high head conditions

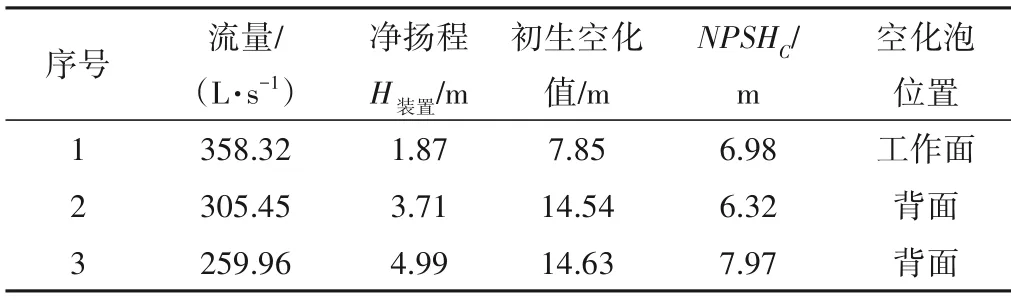

由叶片角度-2°时的空化试验观察可知:在泵装置扬程4.99和3.71 m 运行工况下,水泵叶片表面初生空泡产生在叶片背面和叶顶间隙处,此时空化余量值分别为14.63 和14.54 m,如图6所示;随着进口能量的降低,当效率下降1%时的临界空化余量分别为7.97 和6.32 m 时,叶片背部和叶顶间隙处的空化泡区域面积增加较快,如图7 所示;在泵装置扬程1.87 m 运行工况下,水泵叶片初生空化泡产生在叶片工作面,其空化余量值为7.85 m,如图8(a)所示;效率下降1%时的临界空化余量值为6.98 m,叶片工作面的空化泡也比较明显,如图8(b)所示。不同工况时初生空化值与临界空化值比较如表2所示。

表2 不同工况时初生空化值与临界空化值对比Tab.2 Comparison of initial cavitation value and critical cavitation value under different operating conditions

图8 低扬程工况叶片工作面初生和效率下降1%时的空化泡Fig.8 Cavitation bubbles on blade of initial and efficiency drops by 1%under low head condition

从表2可知:在泵装置扬程4.99和3.71 m工况,当空化余量值是临界空化余量值约2倍时,空化泡就已在叶片背面出现,主要原因是由于扬程较高,叶顶间隙泄漏涡的影响较明显,导致初生空泡很早便出现,这里主要是间隙空化的体现;而在泵装置扬程1.87 m 工况,初生空化泡出现时的空化余量值与临界空化余量值比较接近时,但空化泡出现在叶片工作面,主要原因是由于水泵工作扬程低,叶片工作面和背面的压力差较小,叶顶间隙泄漏涡不明显,同时由于入流角产生负冲角,在叶片工作面的入口处产生压力降低,从而产生空化泡,这里主要是翼型空化的体现。

综上所述,适当增加水泵最小淹没深度是有利于提高水泵的抗空化性能,同时空化试验中观察到叶片表面出现的空化泡及空化余量值对叶片的空蚀和机组稳定运行的影响有待进一步通过机组现场测试进行验证。

3 瞬态动力特性

3.1 飞逸特性

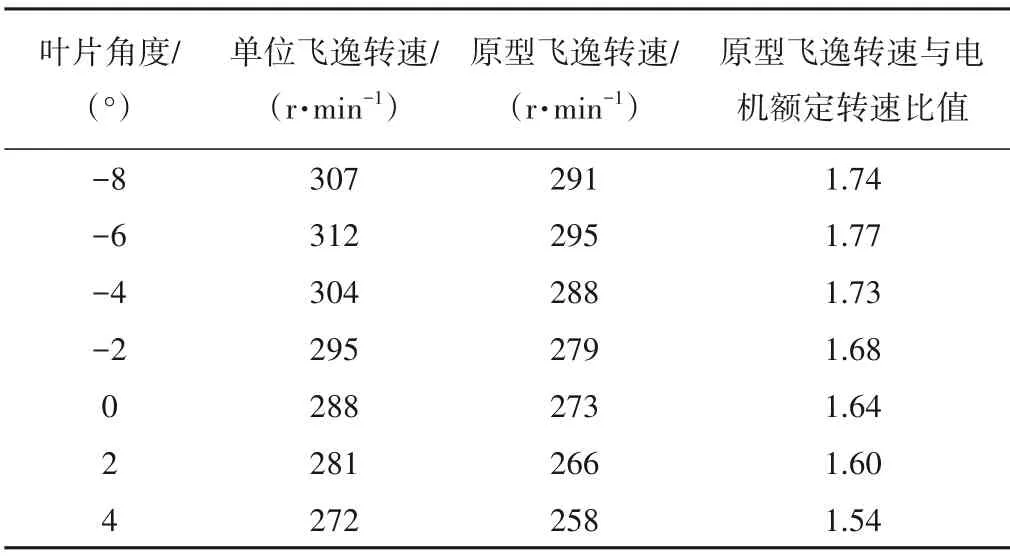

通过对试验台测试系统的切换,使水泵运行系统反向运转,进行了7 个叶片角度不同扬程工况下模型泵的飞逸转速实验,其单位飞逸转速及相应的原型泵最大飞逸转速见表3。由表3可知模型泵的最大飞逸转速发生在叶片安放角-6°时,其最大单位飞逸转速值312 r∕min,相应原型泵的飞逸转速为295 r∕min,是电动机额定转速的166.7 r∕min的1.77倍。

表3 朱集站泵装置飞逸转速试验结果Tab.3 Test results of runaway speed of pump system of Zhuji Pumping Station

朱集站泵装置模型试验结果表明:考虑最不利情况,按最高净扬程计算原型泵装置飞逸转速为电动机额定转速1.54~1.77 倍之间。当泵装置飞逸转速较高、飞逸时间较长时,可能导致水泵轴承系统磨损严重、引起联轴器螺栓松动,泵内流动易出现水力不稳定导致过流部件损坏,对泵机组设备造成损害[21]。因此,在泵机组设计制造时,需要根据朱集泵站不小于额定转速1.77 倍的最大飞逸转速对水泵和电动机强度进行计算复核,电动机转动部分机械应力需按最大飞逸转速进行计算校核[22,23],以保证电动机满足能承受机组飞逸转速时电动机转子磁轭的变形小于气隙值的超速设计要求。

3.2 压力脉动

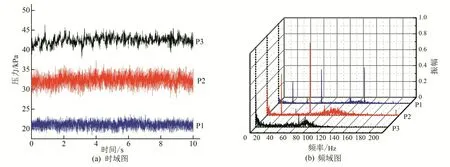

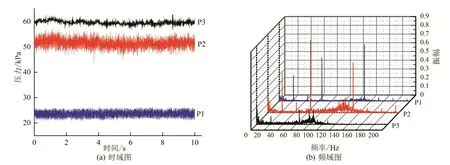

采用压力脉动试验用高频压力传感器对叶轮室进口处测点P1、叶轮室出口处测点P2、导叶体出口处测点P3的压力脉动情况进行了测量,测点位置示于图9。采用97%置信度的双幅值分析方法对测得的水压力脉动信号时域波形图进行了统计与计算。叶片安放角-2°泵装置扬程为1.97、3.53和4.92 m 时所测得的压力脉动时域及频域曲线分别见图10、图11和图12。

图9 压力脉动测点位置示意图Fig.9 Pressure fluctuation measuring point position

图10 泵装置扬程1.97 m时压力脉动试验时域和频域图Fig.10 Time domain and frequency domain diagrams of pressure pulsation when pump system head is 1.97 m

图11 泵装置扬程3.53 m时压力脉动试验时域和频域图Fig.11 Time domain and frequency domain diagrams of pressure pulsation when pump system head is 3.53 m

泵装置模型试验的水泵转速为1 305.8 r∕min,水泵轴转动频率为21.8 Hz,叶片频率为65.4 Hz。从压力脉动频谱图可以看出:①叶轮室进口P1 点和出口P2 点压力脉动幅值较大者出现的频率为21.8、65.4 和121.8 Hz,均出现在水泵轴频率或叶片频率的整数倍处,叶轮室出口处的压力脉动幅值较进口处大,主要是由于旋转的叶轮叶片与固定的导叶产生的动静干涉所致[24];②导叶体出口P3 点的压力脉动在泵装置扬程1.97 m 和3.53 m 频谱图中21.8 Hz 和65.4 Hz 的压力脉动幅值较大,在泵装置扬程4.92 m 频谱图中导叶体出口处压力脉动幅值较小且水泵轴频率整数倍处的压力脉动幅值也不明显。

4 结论与建议

(1)引江济淮工程朱集站泵装置模型最优工况点位于叶片角度-4°,泵装置效率达到78.33%,对应的泵装置模型流量和扬程分别为276.6 L∕s和3.91 m,泵装置能量性能优异,表明朱集站进出水流道优化水力设计研究工作取得了令人满意的效果。

(2)在满足设计流量要求的前提下,叶片角度-2°时泵装置设计扬程3.53 m 时的临界空化余量临界值为6.32 m,满足泵装置安全运行的要求。泵装置模型进口压力为临界空化余量值时,观察到叶片工作面或背面已经出现了较大面积的空化泡区域;特别对于空化泡出现在叶片工作面的低扬程、大流量工况,对水泵叶片具有较强的破坏性,应避开此角度运行,建议低扬程工况时采用较小叶片角度运行。

(3)泵装置模型飞逸特性试验结果表明,泵装置最高扬程时原型泵最大飞逸转速为295 r∕min,是额定转速的1.77 倍,在水泵和电动机转动部分设计时需满足该超速设计的要求,以保证机组的安全运行。

(4)水压力脉动的主频主要为水泵的叶频、轴频及其倍频,最大脉动幅值主要出现在水泵叶轮室的出口处,主要为转动的叶轮叶片与固定的导叶产生的动静干涉所致,不会对水泵装置的运行造成额外影响,表明流道设计和泵装置性能正常。对于扬程较低的朱集站,需要注意泵体结构的固有频率避开水泵转动的轴频、叶频及其倍频,以避免影响泵站的安全稳定运行。

朱集站泵装置模型的能量特性、空化特性、飞逸特性及压力脉动特性符合相关规程和泵站安全高效、经济运行的要求。