综采工作面坚硬顶板处理方式的选择

2022-01-23王建胜

王建胜

(晋城金成矿建有限责任公司,山西 晋城 048006)

为解决综采工作面回采期间坚硬顶板难垮性问题,采用定向水力压裂技术,实现综采工作面坚硬顶板周期垮落。综采工作面实施定向水力压裂技术,高压水切破完整顶板时,高压水能充分湿润顶部岩石,达到顶板垮落时岩尘、煤尘浓度最低目的。对比传统的爆破预裂顶板技术,定向水力压力技术生产成本低;防控采空区煤尘自燃效果好。据统计我国煤层赋存条件相对复杂,部分顶板属于坚硬顶板。科学控制综采工作面坚硬顶板垮落,将直接影响煤矿的安全生产,影响煤矿智能化发展的进程。

1 背景

王台铺煤矿位于山西省晋城市北部约15km,XV号煤成为矿井后期的主采煤层,水文地质条件为复杂性,瓦斯等级为低瓦斯,煤层具有自燃性倾向,煤尘无爆炸性,开拓方式为斜井开拓。采煤方法为走向长壁式综合采煤法,采高为一次采全高。XV号煤顶板为石灰岩顶板,属于典型的强度高、整体性好、自稳能力强的顶板,在开采时,顶板大面积来压对支架冲击较大,初次来压和周期来压步距较大,矿压显现明显。

2 XV号煤顶板岩性特征

根据《王台铺煤矿15号煤开采顶板管理技术研究——顶底板及煤层岩性分析报告》可知,XV 号煤层直接顶为K1石灰岩,厚度7.42~10.99m,平均9.32m,致密坚硬,节理裂隙发育,在井田内该层比较稳定,单向抗压强度平均127.57MPa,单向抗拉强度平均8.16MPa;抗剪切强度平均15.81MPa,顶板坚硬,在开采时对支架冲击较大,且初次来压、周期来压步距均较大,矿压显现严重。

3 综采顶板处理高度计算

在保证顶板冒落能对采空区完全充满,在工作面采高1.93m 的既定条件下,爆破的有效放顶深度H至少为:

H=M(KP-1)

式中:M——采高,取1.93m;

KP——岩石破碎体积膨胀系数,取1.3。

计算得,H=1.93/(1.3-1)=6.4(m)。

因此,确定工作面顶板处理范围,为沿工作面直接顶以上10m的垂直范围。

4 综采工作面顶板处理方案

依据综采工作面顶板岩性特征及计算垮落控制高度,必须采取人工强制破直接顶方式,处理综采工作面回采期间的顶板垮落,达到综采工作面直接顶随采随垮,及时充满采空区,确保回采安全。强制破顶的方式:常用的破顶方式为打孔、火药爆破预裂,达到强制破顶目的。另外一种为新型顶板控制技术:打孔,水力切割对顶板进行压裂,达到强制破顶目的。

5 预裂爆破的特点

XV2309工作面,180m切眼初次预裂,需要施工32个炮孔,炮孔总长度为600m。爆破时,需要煤矿许用2号乳化炸药1224kg,∅5.2mm导爆索总用量为1300m,共使用64 发雷管。爆破材料总费用9719 元。投入人工84个工。工作面每推进30m两巷共施工16个炮孔,炮孔总长度为426m。爆破时,煤矿许用2 号乳化炸药需834kg,∅5.2mm 导爆索总用量为450m,共使用32发雷管。爆破材料费用总计5400元。

预裂爆破处理顶板的缺点:深孔预裂爆破时,需要综采工作面停止生产,撤人到警戒线外,影响综采工作面正常的生产组织。深孔爆破时会产生大量的炮烟,爆破后通风排烟时间较长,需要35min,同时伴随大量的一氧化碳产生,引发一氧化碳超限、报警。综采工作面推进至地面建筑物保护煤柱附近时,由于王台铺煤矿井田内盖山厚度薄,仅为85~175m。爆破产生的振动对地面建筑物的破坏显著,造成了不良的社会效应。

6 水力压裂

所谓水力压裂,是指利用专用的开凿钻头在普通顶板钻孔中形成预裂缝,并对横向切槽段进行封孔,把高压水注入其中,利用高压水的水压使裂缝扩展并延伸,通过高压水力的作用把完整的定板分割成多块,由一次垮落变为逐块垮落,从而确保回采的安全系数。这种技术在天然气开采、石油开采、地热资源开发等领域均有应用,用途较广,效果较好[1]。该工艺实施过程中操作简单,安全管理难度低,压裂过程中产生煤尘、烟尘较低等优点。

6.1 水力压裂控顶工艺

在设计预裂位置,用普通钻头进行钻孔,进入坚硬岩层后要停止钻进,直径以56mm 为宜,根据岩层硬度、厚度、工作面长度来确定钻孔角度及钻孔长度。将普通钻头改为特种钻头(可以划出有横向裂缝的钻头),退出特种钻头,再继续使用普通钻头钻进一段距离,让压裂封孔具备有一定的空间。接着把垮时膨胀型钻孔封隔器和注水管都推到水力压裂段中。接着用手动泵加压至胶筒膨胀,达到封孔目的。然后将高压泵与注水管连接成一体,并启动高压泵,直到整个压裂完成[2]。

6.2 XV1306工作面顶板定向水力压裂方案

XV1306工作面基本及岩性特征。XV1306工作面走向长度1515.4m,倾向长度为180m,煤层倾角1°~8°,平均为4°,煤层厚度平均2.55m,变异系数为26%,可采指数为1。

采用钻孔触探测定XV1306 工作面顶板岩层演示强度,通过对多个钻孔进行强度测试,岩石单轴抗压强度与触探仪临界破坏压力近似呈线性相关关系[3],可用下式描述:

RC=K1+K2Pm

式中:RC——岩体单轴抗压强度,MPa;

Pm——临界破坏压力,MPa;

K1、K2——系数。

因此,采用钻孔触探法进行XV1306工作面顶板围岩强度的测试,测试结果为岩体的单轴抗压强度约为100MPa。

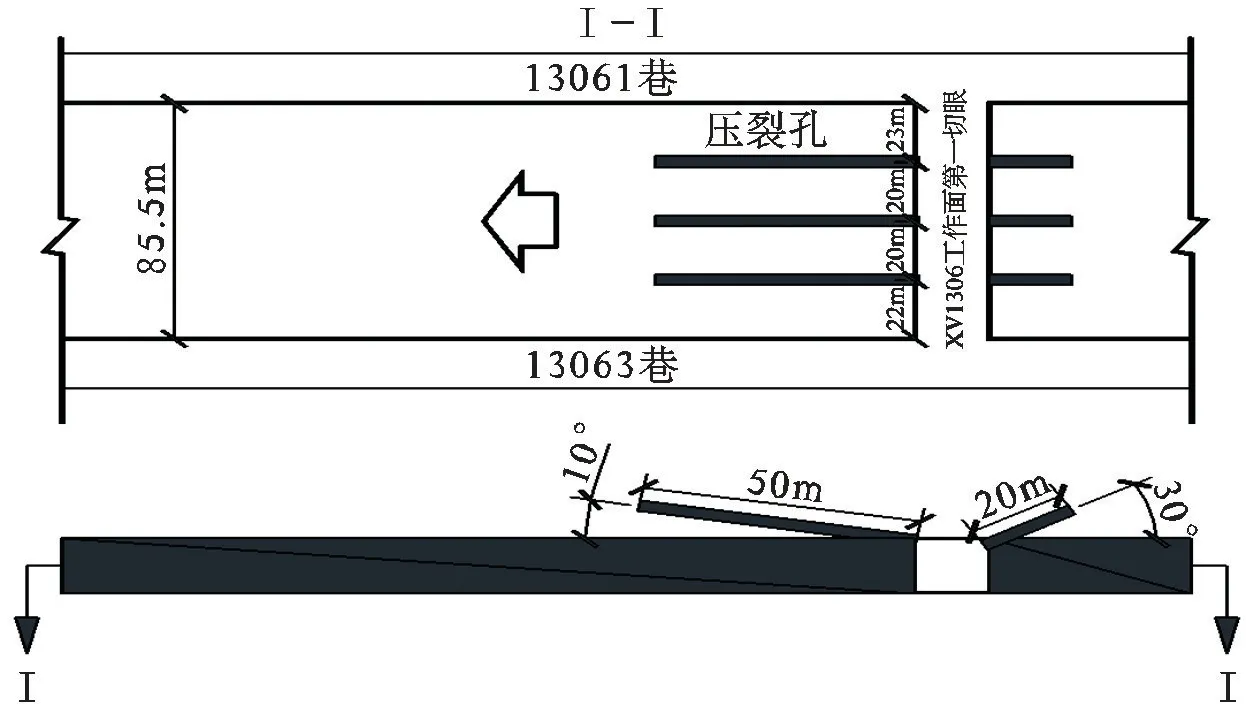

切眼水力压裂孔布置:XV1306工作面切眼,朝工作面推进方向布置钻孔,钻孔间距一般为20~25m,钻孔长度为50m,仰角为10°,钻孔采用直径56mm;另外一侧背对推进方向布置钻孔,钻孔间距一般20~25m,钻孔长度20m,仰角为30°。图1 为一切眼钻孔示意图。钻孔与工作面切眼相垂直,钻孔的长度为50m,其仰角为10°。使用直径为∅56mm 进行钻进,钻孔之间的间距控制在20m。

图1 一切眼钻孔示意图

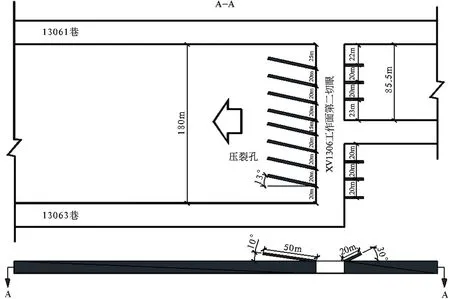

XV1306工作面第二切眼倾向长度为180m。钻孔间距及钻孔与工作面角度布置如图2所示,钻孔长度为50m,仰角12°钻孔间距20~30m。

图2 第二切眼水力压裂孔布置图

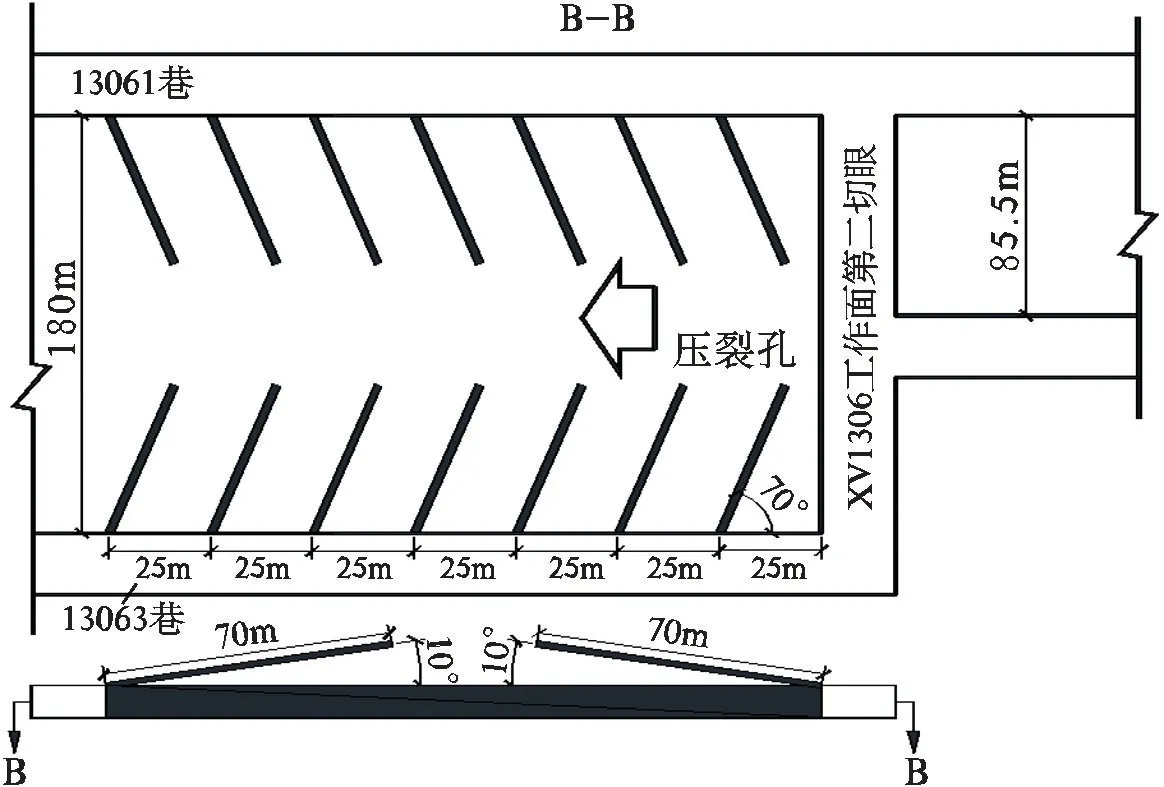

两顺槽压裂孔布置:XV1306工作面回采超前预裂孔,沿运输顺槽和回风顺槽布置如图3所示,钻孔长度为50m,孔间距为25m,钻孔仰角为12°,钻孔水平投影与巷道夹角为65°,钻孔采用直径为56mm 的钻头进行钻进(第一切眼与第二切眼之间回采时,顺槽钻孔沿回风巷单侧布置,技术参数不变)。

图3 两顺槽钻孔布置示意图

钻孔开槽:钻孔长度为50m 时,利用KZ54 开槽钻头分别在15m、20m、30m,45m、48m 处开槽,48m 处开槽后继续钻进至50m;钻孔长度为70m 时,利用KZ54开槽钻头分别在15m、20m、30m、45m、50m、60m、68m处开槽,68m开槽后钻孔进行钻进至75m,开槽结束后采用静压水冲孔,用窥视仪观察开槽效果。水力压裂:钻孔及开槽工艺结束后,采用倒退式压裂法,如:70m钻孔,由68m 处开始压裂第一道开槽,然后依次压裂60m、50m、40m、30m、20m、10m处开槽。

封孔器的安装:对组装封孔器,接好水管后排气,确认无问题后进行试压检查,确保其能够正常运作,将高压泵、储能器接好。对高压水泵进行调试,水泵进水口接地面引入井下的静压水,在出水口位置接通90MPa的高压管,在高压管的另一边接注水钢管,并在高压胶管与注水钢管之间接水压仪表,特别注意水压表两端的连接必须可靠。

高压泵加压封孔器,当压力升至8~18MPa后就停止,对钻孔口及周边顶帮情况进行观察,并对压力表压力变化进行观察记录,对封孔器能否保压进行检验,若钻孔内无水流出或压力不下降,说明封孔正常。在压裂孔周围85m处拉警戒线,严禁无关人员进入警戒区,操作人员必须在压裂孔附近15m以外的安全地点进行安全操作。

水力压裂主要经济技术指标:定向水力压裂XV1306工作面顶板切实可行,每个定向水力压裂孔对顶板的处理范围,水平方向为20m,垂直方向大于K1石灰岩的厚度,降低坚硬顶板控制成本约30%,切眼初次预裂成本为6750 元,每推进30m,顺槽预裂成本为3720元。XV1306工作面初次垮落步距小于32m,周期来压步距小于11m。通过矿压在线监测,工作面液压支架平均工作阻力在4000~5000kN之间[3]。完全能够满足综采工作面设计要求。

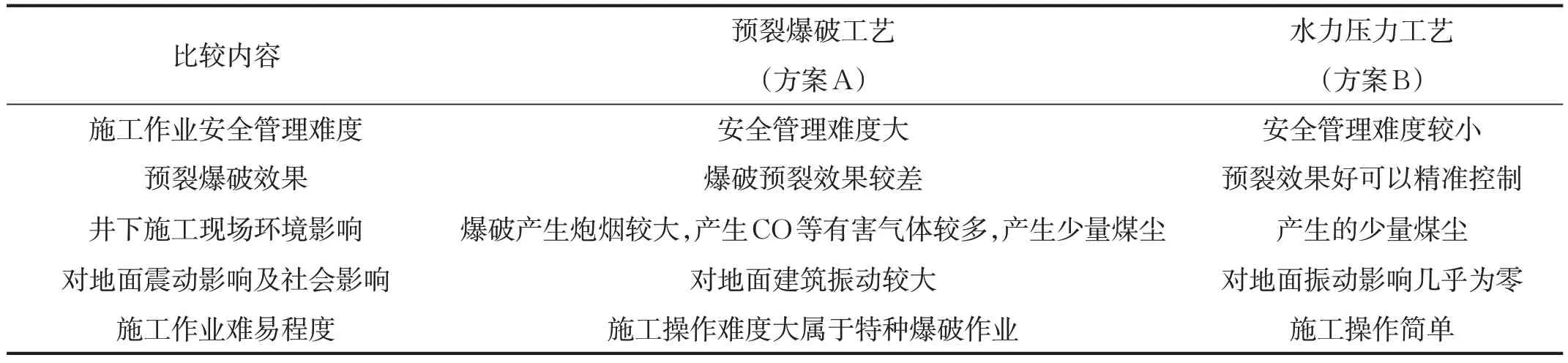

7 水力压裂工艺与传统预裂爆破工艺比较

设定预裂爆破工艺方案为A 方案;水力压裂工艺方案为B方案;工艺优劣比较见表1。

表1 工艺优劣比较表

8 结论

通过研究发现水力压裂工艺具有以下特点:①施工作业时安全管理难度低;②水力预裂操作时人员经过简单培训,就能单独上岗作业,不需要特种作业培训;③预裂过程中产生大的粉尘影响小,产生的有毒有害气体少,对井下作业环境影响小;④水力压力施工成本与爆破预裂成本比较具有成本低的优势。

9 研究展望

我国坚硬难垮顶板矿井的分布十分广泛,大都采用爆破技术控制顶板的垮落,爆破技术存在安全性差、成本高、施工困难等缺点。定向水力压裂技术取代爆破技术处理坚硬难垮顶板,使坚硬顶板控制垮落的精准问题得到了更加科学的方法,同时压裂时注入水或定向水力压裂水,在回采期间能有效降低岩尘、煤尘。煤层吸水后硬度软化降低还能降低采煤机截齿吨煤消耗量节约生产成本。压裂水逐步渗入采空区,防控采空区煤尘自燃具有积极的意义,是一项绿色环保控制坚硬顶板技术。