带式输送机张紧力控制机构的设计分析

2022-01-23韩光华

韩光华

(中鼎国际工程有限责任公司,江西 南昌 330096)

作为煤矿开采过程中的重要运输工具,带式输送机不仅结构简单、载重量大、运输距离长,而且维修保养也很简单,因此在煤矿井道长距离转运过程中被广泛应用。近些年,随着我国煤矿开采技术的不断革新,煤炭开采效率也得到显著提高,所以对带式输送机在运输稳定性以及运输效率方面的要求更高。为了有效提高我国带式运输机的运输能力,特意在20世纪80年初期进行了输送带液压张紧装置的引进,经过多年研究、创新,我国的自主研发的张紧装置具有稳定性高、智能化程度高等优点。除此以外,因为输送带所需张紧力具有时变性、非线性等变化特点,所以在该装置在动态稳定性方面的要求极高,本文特对此进行重点研究。

1 带式输送机摩擦传动原理

1.1 输送带受力分析

带式输送机的机械组成主要分为五大部分:第一部分驱动滚筒;第二部分转向滚筒;第三部分托辊;第四部分输送带;第五部分支架。其中,转向滚筒以及驱动滚筒的主要作用就是缠绕输送带,输送带的松紧程度可以通过量转向滚筒和驱动滚筒之间的距离进行调节。当输送机处于停止状态时,滚筒两端的输送带具有相等的张力;当输送机处于正常工作状态时,输送带受力情况如图1所示,在与驱动滚筒相遇点A处输送带张力增大,而在与驱动滚筒分离点B 处输送带张力减小,所以缠绕在驱动滚筒上的输送带上端紧,下端松。

如图1 所示,输送带处于圆弧段摩擦包角部分,将其假设为挠性体,并且不承受任何弯曲应力,此外要将分离点、相遇点处输送带所受张力分别假设为T和T+dT,输送带在滚筒两点处支反力假设为dTN,那么此段输送带实际受力情况如下所示:

式中:θ——输送带上研究点和起始点所形成包角度数;

μ——驱动滚筒和输送带接触部分摩擦系数。

对方程组(1)进行求解,并将T(θ=0)=T2边界条件代入方程,可计算出包角圆弧上输送带所受张力T:

1.2 摩擦驱动力计算

假设驱动滚筒和输送带两者之间所形成的包角角度为λ,那么相遇点处所受张力计算公式如下所示:

则输送带在驱动滚筒上所受摩擦力F表示式如下所示:

从上述公式可知,有三种方式可以提高输送带运输驱动力。第一种是加大输送包角;第二种是增大滚筒与输送带之间摩擦系数;第三种是增加输送带张力。其中,增加输送带张力主要就是通过张紧力控制机构来实现的[1]。

2 张紧力控制机构的作用

张紧力控制机构在带式输送机中所起作用主要表现在以下5个方面:

(1)在与驱动滚筒接触处为输送带提供了充足的张紧力,从而避免因张紧力过小导致输送带打滑现象发生。

(2)在托架中间处为输送带提供了充足的张紧力,从而避免因输送带松弛过大导致煤料抛洒的现象发生。

(3)通过改变张紧力大小可对输送带拉伸变形进行补偿,或者是对输送带蠕变变形进行补偿。

(4)输送机无论是在启动状态,还是在停止状态,都会因惯性作用而使输送带承受载荷冲击,此时可通过改变张紧力来减小载荷冲击影响。

(5)为输送带提供完足够的行程以便进行皮带拼接操作。

3 张紧力控制机构设计方案

3.1 机构组成

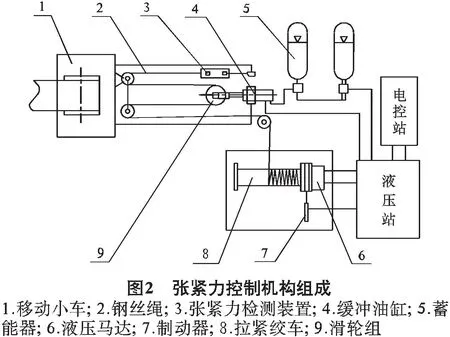

为了确保张紧行程以及张紧力的充足,同时还要避免突变与冲击现象的发生,因此张紧力控制机构是借助液压缸和张紧绞车相结合方式进行设计的。其组成结构可分为三部分:第一部分是机械系统;第二部分是液压控制系统;第三部分是电气控制系统。由图2可知,机械系统的构成主要包含钢丝绳、移动小车以及拉进绞车等;液压系统的构成主要包含制动器、液压马达以及缓冲油缸等;电气控制系统的构成主要包含电气检测装置以及电控站等。

液压马达通过电控站程序控制扭矩转速输出,驱动绞车运行,通过钢丝绳缠绕收紧,以此确保移动小车动作,从而对输送带张紧力进行改变,除此以外,液压控制系统还能对张紧力载荷冲击进行吸收,从而确保整个张紧系统的稳定[2]。

3.2 关键零部件选型

(1)PLC 控制器。作为电气控制系统的重要组成部分,本控制系统所采用的PLC 控制器为西门子57-200 控制器,其处理器型号为CPU 226AC/DC/RLY,不仅编程操作简单,而且逻辑运算等功能也得到有效实现。

(2)电液比例溢流阀。作为液压控制系统的重要组成部分,电液比例溢流阀不仅可以对液压溢流压力进行调节,还可以对液压马达的扭矩输出进行调节,从而对输送带的松弛程度进行调节。按照控制系统需求,本次所选电液比例溢流阀型号为E-BG-10,不仅具有较大的调节范围,而且对液压油的干净程度要求也很低。

(3)拉力传感器。能够对系统张紧力进行实时检测,因为系统张力检测值会对电气控制系统产生影响,所以对拉力传感器的检测性能要求提出了更高要求。因此本系统所采用的传感器、压力变送器型号分别为LD206、LD920。

3.3 张紧力控制工作原理

张紧力控制系统控制模式主要包括两种,其如下所示。

3.3.1 自动控制模式

(1)启动。启动电气控制箱后,电气控制系统首先要对当前系统张紧力进行检测,假如报警值大于张紧力值,那么电气控制系统会自动判断系统存在故障,机器停止运转;假如报警值小于张紧力值时,那么液压泵就正常启动,给液压缸进行冲液,调整电液比例溢流阀溢流压力,与此同时打开液压抱闸,液压马达进行扭矩输出拉紧钢丝绳,当张紧力检测值达到正常值1.5倍左右,电气控制系统就会自行判断设备满足启动条件,然后让液压马达关闭,开启刮板运输机进行运转。

(2)加速至稳定运行。刮板运输机由加速状态进入稳定运行状态时,通过电液比例溢流阀将压力调至正常值,电磁阀切换方向,马达驱动绞车使钢丝绳松弛,直到张紧力恢复到正常值,液压抱闸动作锁死,电磁换向阀保持在中位,系统运行状态开始保持稳定。

(3)正常运行和保压阶段。在正常运行状态,当输送带发生张紧力波动时,PLC 控制器会实时获取张紧力检测值,当波动检测范围超过10%设定值时,系统就会通过电磁换向阀控制绞车正反转,从而对输送带的松弛程度进行调节,直至预紧力恢复到正常状态为止,随后电磁换向阀复位。

(4)制动停机阶段。当停机信号发出后,电气控制系统通过电液比例溢流阀将系统压力调至停机状态,电磁换向阀开始控制绞车运转让钢丝绳松弛,直到输送带张紧力减小至停机值为止,随后电磁换向阀复位,输送机停机保持稳定。

3.3.2 手动控制模式

在进行带式运输机检修时,所有液压系统动作都必须通过手动控制模式进行调整。

4 系统应用优势

(1)与传统张紧方式相比,本文所采用的张紧方式不仅具有更大的张紧行程,同时输送带的张紧调节范围也更大。

(2)能对张紧力进行实时检测,并将检测结果及时反馈给PLC 控制器,对输送带张紧程度调节提供了坚实基础。除此以外,还能根据设备实际运行状况对张紧力进行精确控制,从而使输送带的磨损消耗得到有效降低。

(3)在带式输送机开启或者紧急制动工况下,因为本系统采用的是液压缸和张紧绞车相结合的方式设计的,所以可以通过液压系统对载荷冲击进行吸收,从而保证张紧系统的稳定。

(4)当断带故障发生时,电控系统会及时接收检测系统反馈的断带信号,系统将张紧绞车抱闸锁死,与此同时,液压系统会将载荷慢慢卸载,从而减小断带故障对张紧系统的损伤破坏[3]。

5 结论

为了使带式输送机的稳定性以及工作能力得到有效提高,首先本文对输送带工作原理进行详细分析,结果表明张紧力的增大对带式输送机驱动力的提高起着至关重要的作用,其次对张紧力控制机构补偿输送带拉伸变形、降低料抛次数以及抑制皮带打滑等作用进行分析,并以此基础,对张紧力控制机构的工作原理以及部件组成进行重点研究,结果表明,此张紧机构在增加张紧行程、节约设备成本以及减小收载荷冲击等方面都具有明显优势,所以值得面向社会推广应用。