复合液冷板在电池热管理中的应用研究

2022-01-23周科柯秀芳张国庆李新喜吴卫锋

周科 柯秀芳 张国庆 李新喜 吴卫锋

广东工业大学材料与能源学院

0 引言

在目前的动力电池热管理中,锂离子电池热管理系统可以包括三种:空气冷却[1-2]、液体冷却[3-4]、相变冷却[5-6]。而液体冷却中,基于液冷板的锂离子电池热管理系统已经成为了主流。但是现有的针对液冷系统的研究方法比较复杂,实现率不高,不利于实际的工程应用。因此从安全简单、节能高效、价格低廉等角度出发,本文设计了一种复合的液冷板,探讨不同材质的管道和铝板结合,挑选出最优结合的锂离子动力电池用的电池热管理系统并通过模拟的手段进行验证。

本系统采用铝板分别和蛇形铜管、蛇形铝管、蛇形塑料管复合的形式对 10 块电动汽车用锂离子电池进行热管理。探究了锂离子电池以1C 倍率充电(电池的标称为 3.65V/25AH,即采用 25AH 充电),在 1C、2C、3 C、4 C(25AH、5 0AH、7 5AH、1 00AH)倍率放电下,该系统对锂离子电池产热的影响,比较了三种复合液冷板的冷却效果及电池模组的最大温差。

1 复合液冷板的设计

为了研究不同材质管道复合铝板在锂离子动力电池热管理系统中的应用情况,本文设计了管道材质分别为铜管,铝管,塑料管与铝板复合的液冷板。图1、2、3 是复合液冷板的构建,各分为三部分,两块铝板,一个蛇形管,将左右两边合起来组成一个复合液冷板。如图1 所示,为铜管复合铝板的液冷板构件。如图2 所示,为铝管复合铝板的液冷板构件。如图 3 所示,为塑料管复合铝板的液冷板构。用两块铝板将管道分别夹住,板的间隙为 2 mm,液冷板的实物如图 4 所示。如图 5 所示为液冷板与电池模组结合的实物图。表1 所示为所用各构件的物性参数。

图1 铜管复合铝板的液冷板构件

图2 铝管复合铝板的液冷板构件

图3 塑料管复合铝板的液冷板构件

图4 三种复合液冷板

图5 电池模组

表1 管道构件的物性及设置参数

2 复合液冷板组件电池模组的热管理实验研究

2.1 实验系统与实验方法

实验系统包括新威新能源电池电池测试系统(IGBT-100V/300A-2)、T 型热电偶(TT-T-36-SLE)、安捷伦数据采集仪(Agilent-34972A)、计算机构成。

本文中使用10 块方形电池串联的模组,电池为磷酸铁锂电池(36.5V/100Ah),将T 型热电偶分别布置在每块电池的两个表面中部,整个模组一共布置了20 根热电偶。在恒温箱 35± 1 ℃的密闭环境中对电池模组进行自然冷却、复合管板冷却的充放电过程测试。如图6 为模组中电池分布图,水流以六进六出的形式进出。用安捷伦记录充放电过程各监测点的温度变化。

图6 模组中电池分布图

本实验采用的充放电测试过程:①恒流恒压充电:1C 倍率充电。② 搁置:30 min。③恒流放电:1C/2C/3C/4C 倍率放电。④搁置:3 0 min。

经过5 次充放电循环,取放电过程中每个电池的两个表面温度平均值作为电池的表面温度。最高的电池表面温度与最低的电池表面温度之差即是电池模组的最大温差,本文通过比较电池最高表面温度和最大温差,研究采用不同管材的液冷板在不同放电倍率下的散热性能。

2.2 实验结果及分析

2.2.1 不同管材复合液板冷却在电池模组中的散热不同特性

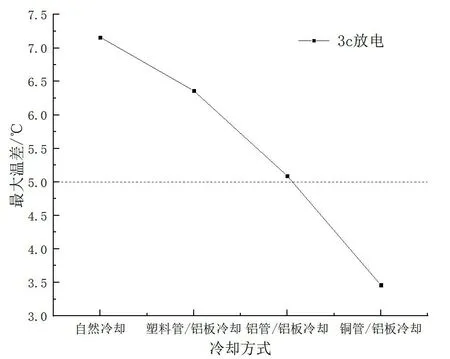

如图 7~12 分别为电池模组在 1C、2 C、3 C、4 C 放电倍下五次充放电循环的最高表面温度和最大温差特性曲线,冷却方式分别是①自然冷却、②塑料管/铝板冷却、③铝管/铝板冷却、④铜管/铝板冷却方式。

在1C 放电倍率下,如图7 所示,四种冷却方式的模组最高温度均不超过55 ℃,并且4 种冷却方式下电池模组充放电过程电池的温度变化比较均匀,温度最高的自然冷却均能满足电池热管理的要求。铜管/铝板冷却效果最好,明显优于自然冷却,两者的最大温度相差了12.4 ℃。如图8 所示,四种冷却方式在1C 放电倍率下最大温差都在5 ℃以内,即四种冷却方式都能满足动力电池热管理的要求,其中铜管/铝板冷却的温差最小,为 1.89 ℃。自然冷却的温差最大,为4.76 ℃。

图7 1C 放电倍率下不同冷却方式最高温度对比图

图8 1C 放电倍率下不同冷却方式最大温差对比图

在 2C 放电倍率下,如图 9 所示,在自然冷却时,最高温度达到 61.27 ℃,已经超出锂离子动力电池的安全工作温度。其余三种冷却方式中,均能满足锂离子动力电池热管理的要求。铜管/铝板冷却的效果最好,其与自然冷却相比,放电阶段的最高为 46.59 ℃,下降了 23.34%,比安全温度低了 7.41 ℃;最大温差为3.26 ℃。如图10 所示,在四种冷却方式中,虽然塑料管/铝板冷却最高温度为51.97 ℃,但是最大温差超过了5 ℃的安全温差,达到 6.17 ℃。此时铝管/铝板冷却和铜管/铝板冷却均能满足了锂离子动力电池热管理的要求。

图9 2C 放电倍率下不同冷却方式最高温度对比图

图10 2C 放电倍率下不同冷却方式最大温差对比图

图11 3C 放电倍率下不同冷却方式最高温度对比图

图12 3C 放电倍率下不同冷却方式最大温差对比图

如图11 和图2 所示,分别为在 3C 倍率放电下四种冷却方式的最高温度和最大温差图。随着电池产热量的加大,自然冷却、塑料管/铝板冷却都超过55 ℃,虽然铝板/ 铝管冷却的最高温度为 54.62 ℃已接近55 ℃,并且最大温差为5.12 ℃,以上三种都已不能满足锂离子动力电池热管理的要求。铜管/铝板冷却的最高温度为47.21 ℃,最大温差为3.56 ℃,仍然是理想的电池热管理效果。

图13、图14 分别是在4C 倍率放电下不同冷却方式的最高温度和最大温差图。由两图可发现,4 C 倍率放电时电池会产生大量的热,在自然冷却的方式下电池最高温度达到了 78.24 ℃,远远出超出55 ℃的电池安全工作温度,并且自大温差达到 10.17 ℃,超出安全温差两倍。塑料管/铝板冷却、铝板/铝管冷却的最高温度分别为 61.95 ℃、5 6.77 ℃,最大温差也都超过5 ℃的安全温差。铜管/ 铝板冷却的最高温度为48.46 ℃,最大温差4.11 ℃,依然满足了电池热管理的要求。

图13 4C 放电倍率下不同冷却方式最高温度对比图

图14 4C 放电倍率下不同冷却方式最大温差对比图

2.2.2 4C 倍率放电下水的入口温度对铜管/铝板冷却的影响

如图 15~16 分别为电池模组在 35 ℃环境温度中以4C 倍率放电时,分别取 A 入口 25 ℃水的铜管/ 铝板冷却、B 入口 30 ℃水的铜管/ 铝板冷却、C 入口35 ℃水的铜管/铝板冷却。图中可以看出,经过4C 倍率的5 次充放电循环,三种不同温度水流下铜管/铝板冷却电池组的最高温度分别为入口35 ℃水的铜管/铝板冷却 58.49 ℃、入口 30 ℃水的铜管/ 铝板冷却48.46 ℃、入口 25 ℃水的铜管/ 铝板冷却 44.59 ℃,最大温差分别为 8.15 ℃、4.17 ℃、1.96 ℃,即水的入口温度超过 35 ℃时铜管/ 铝板复合液冷板失去电池热管理的作用。

图15 4C 放电倍率下不同水入口温度下铜管/铝板冷却最高温度对比图

图16 4C 放电倍率下不同水入口温度的铜管/铝板冷却最大温差对比图

3 结论

本文建立了自然冷却、塑料管/ 铝板冷却、铝管/铝板冷却、铜管/铝板冷的电池热管理模组以及铜管/铝板冷却的ANSYS-fluent 的模拟。通过实验四种冷却分别在 1C、2 C、3 C、4 C 倍率放电下的热特性探究,以及在 4C 倍率放电下铜管/ 铝板冷却的模拟探究得出以下结论:

1)在 1C 倍率放电下,四种冷却方式的最高温度为53.15 ℃,最大温差为4.67 ℃,均能满足锂离子动力电池的热管理要求。但是随着放电倍率的增加,自然冷却、塑料管/铝板冷却在2C 倍率放电下都不能满足锂离子动力电池热管理要求。在 3C 倍率放电下,自然冷却、塑料管/铝板冷却、铝管/铝板冷却的最高温度和最大温差都超过锂离子安全运行温度和最大安全温差。在4C 倍率放电时,自然冷却、塑料管/ 铝板冷却、铝管/铝板冷却的最高温度分别高达78.23 ℃、61.37 ℃、5 6.95 ℃,最大温差分别为10.07 ℃、8.56 ℃、6.24 ℃,均超出锂离子安全运行的最高55 ℃和最大温差5 ℃。而铜管/铝板冷却在1C、2 C、3 C、4 C 放电倍率下的最高温度分别为 40.53 ℃、4 6.59 ℃、4 7.21 ℃、48.46 ℃,最大温差分别为 1.89 ℃、3.26 ℃、3.56 ℃、4.11 ℃,对于锂离子安全运行的最高55 ℃和最大温差5 ℃而言,铜管/铝板冷却均满足要求。

2)铜管/铝板冷却在水的入口温度为 35 ℃情况下,电池模组的最高温度超过 55 ℃,最大温差大于5 ℃,不能满足锂离子动力电池热管理的要求。由此可以得出本文提出的铜管/ 铝板复合管板冷却在 35 ℃环境温度下,水的流量为 4 ml/s,水的初始温度 30 ℃的热管理系统最符合锂离子动力电池热管理要求。