定向钻孔在矿井瓦斯治理中的应用

2022-01-23冯艳阳

冯艳阳

(山西汾西矿业孝义煤矿管理分公司,山西 孝义 032300)

瓦斯是煤炭伴生物,随着井下煤炭生产,煤层中瓦斯会源源不断向回采空间涌出,回采空间内高浓度瓦斯会给煤炭开采安全及煤炭生产连续性到来较大制约[1-3]。现阶段一般采用预抽方式进行瓦斯治理,但也面临抽采效果不佳、工程量大以及管理难度高等问题[4-5]。随着钻探技术发展,定向钻进技术煤矿井下瓦斯治理、构造探测以及水害防治等方面应用逐渐普遍[6-7]。文中就以山西某矿3506综采工作面瓦斯治理为工程背景,对定向钻孔在瓦斯治理中应用进行研讨。

1 工程概况

山西某矿井田面积23.5 km2,井田内开采煤层主要为2号、5号、9号、11号等,其中2号及5号层间距为14.5 m,为近距离煤层群,煤层原始瓦斯含量分别为8.9 m3/t、9.7 m3/t。2号煤层3206综采工作面设计走向长600 m、倾向长160 m,开采范围内地质构造不发育,局部位置发育有褶曲、小落差断层。3206综采工作面顶板以泥质粉砂岩、细砂岩以及泥岩为主,底板以粉砂质泥岩、砂质泥岩等为主。现阶段矿井将浅部2号煤层作为保护层先开采,随着采面推进,底板出现一定卸压裂隙,导致下部5号煤层瓦斯通过底板裂隙向2号煤层开采空间涌出。经过现场测定发现2号煤层3206综采工作面瓦斯涌出用约有70%来至于5号煤层,随着开采范围增加5号煤层卸压瓦斯涌出量呈增大趋势。

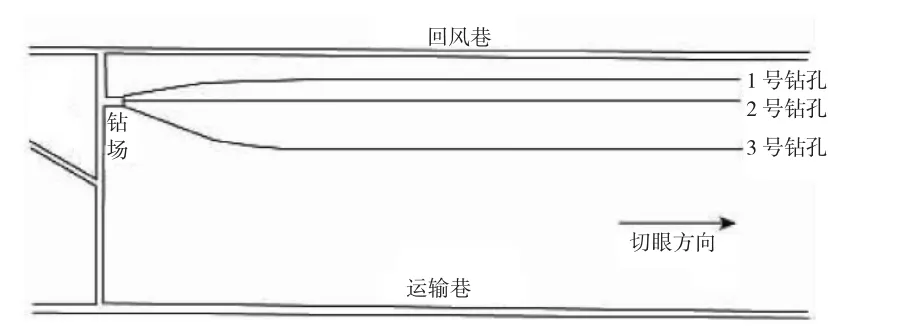

目前矿井采用底板穿层钻孔拦截下部5号煤层瓦斯,具体钻孔布置见图1所示。在回风巷内共计布置41个钻场,单个钻场内有5个钻孔(钻孔开孔间距1 m、终孔间距10 m),在回风巷内共计设计205个抽采钻孔。采用的底板穿层抽采钻孔具有钻探工程量大、钻探设备频繁搬家以及作业人员劳动强度高等问题。为此,矿井提出采用定向钻孔对卸压瓦斯进行抽采。

图1 底板穿层钻孔布置示意图

2 定向钻孔现场应用

2.1 钻孔设计

在3206综采工作面底板设计3个定向长钻孔(编号分别为1号、2号及3号)。1号钻孔与采面回风巷间水平间距为10 m,距离2号煤层底板约7 m(距5号煤层顶板约7 m);2号钻孔与1号钻孔在同一层位,与1号钻孔间隔15 m;3号钻孔距离2号钻孔间距为15 m,与1号及2号钻孔均在同一层位。具体施工的定向钻孔参数见表1所示,钻孔布置图见下页图2所示。

图2 定向钻孔布置示意图

表1 定向钻孔施工参数

2.2 定向钻进设备构成

定向钻孔施工采用的钻进设备为型号ZDY12000LD液压钻机、BW600/10泥浆泵,其他配套使用的测量系统、钻具等设备规格参数见表2所示。现阶段该配套定向钻进设备在大同矿区、平顶山矿区、晋城矿区以及淮南矿区等防治水、地质构造探测、防灭火以及瓦斯治理等领域中应用较为广泛。

表2 定向钻进设备技术参数

钻孔为二开结构,一开用以下放孔口管(Φ168 mm),二开在2号煤层底板中钻进(Φ129 mm)。一开施工时先采用98 mm/153 mm钻头钻进,后使用153 mm/193 mm钻头扩孔,并将孔口管下放至稳定岩层内;二开定向钻机采用120 mm钻头、89 mm孔底马达、随钻测量仪器、无磁钻杆、通缆钻杆,回转透孔采用120 mm钻头、89 mm普通钻杆。

3 定向钻孔瓦斯抽采效果

在完成定向长钻孔施工并接入到瓦斯抽采系统后,对定向钻孔瓦斯抽采情况进行连续监测并分析3206综采工作面回采期间采面瓦斯涌出情况。通过监测发现,1号、2号及3号定向钻孔瓦斯浓度别为77.4%、52.1%、45.7%,纯量分别为5.3 m3/min、4.2 m3/min、2.9 m3/min,3个定向钻孔瓦斯抽采浓度虽然有所差异,但是瓦斯抽采浓度以及抽采纯量均保持高位,可有效拦截5号煤层卸压瓦斯。

对定向钻孔抽采期间3206综采工作面瓦斯浓度进行监测,发现在定向钻孔抽采之前回风巷、回风隅角位置瓦斯浓度最高分别为0.5%、0.75%,存在较高的瓦斯超限风险;在定向钻孔接抽后,由于5号煤层卸压瓦斯得以有效拦截,采面回风巷、回风隅角位置瓦斯浓度分别降至0.27%、0.48%,采面回采期间5号煤层卸压瓦斯涌出量过大问题得以有效解决。

4 结论

1)常规的瓦斯抽采钻孔存在钻孔工程量大、作业人员劳动强度高等问题,为此提出采用定向长长钻孔对3206综采工作面回采期间底板5号煤层卸压瓦斯进行拦截抽采。定向长钻孔可精准控制钻孔施工层位,避免抽采盲区并实现长距离抽采目的。

2)在3206综采工作面应用定向长钻孔抽采瓦斯期间钻孔瓦斯抽采纯量平均为4.13 m3/min,抽采量是原穿层钻孔的25.8倍,瓦斯拦截效果较好。通过在3206综采工作面2号煤层底板下方7 m位置布置定向钻孔后,采面回风巷、回风隅角瓦斯浓度均控制在0.27%、0.48%以内,可确保采面后续回采安全。