邯宝1号高炉风口频繁破损的治理实践

2022-01-23于浩平

于浩平,王 拓

(河北钢铁集团邯钢公司邯宝炼铁厂,河北 邯郸 056015)

邯宝炼铁厂1号高炉(3 200 m3)于2008年4月18日投产,无大中修的情况下已连续生产12年,创造了邯钢高炉的长寿记录。但从2019年7月份开始,1号高炉频繁出现风口破损的现象,7月到12月份共有50个风口小套发生破损,平均每月休风两次更换坏风口。风口的频繁破损、更换对连续性要求非常强的高炉的生产非常不利,风口漏水和频繁休风导致炉缸工作状态恶化,严重时造成炉缸堆积,更增大了风口破损的几率,甚至影响高炉的安全生产。因此,需尽快采取措施,以减少风口损坏和休风次数。

1 风口破损的现状

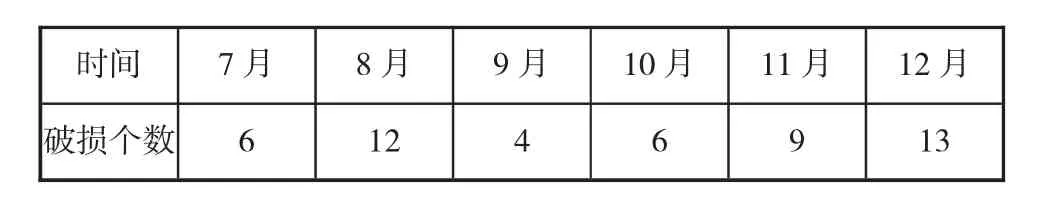

由于受2019年6月的环保影响,1号高炉大量配加外购焦和落地烧结矿,炉况顺行开始变差;7月份水渣系统频繁发生事故,高炉出铁秩序紊乱,不能保证正常的南北双场出铁,单场出铁时间偏长,影响了炉缸环流,致使渣铁不能及时排净,开始出现风口损坏现象,7月、8月三次休风共更换了18个坏风口;9月26日高炉环保限产闷炉5 d,更换了4个坏风口,送风后继续出现风口破损的现象;10月21日休风更换了6个坏风口;10月26日高炉槽下矿石集中斗掉落砸断主皮带,无计划休风72 h,使得风口损坏现象加剧;11月份高炉两次休风更换了9个坏风口;12月份后,高炉大量风口出现破损漏水现象,坏风口个数达13个,高炉生产秩序受到严重影响。高炉7月—12月风口小套破损情况如表1所示。

表1 高炉7月—12月风口小套破损情况

2 风口频繁破损的原因分析

2.1 原燃料变差导致炉缸堆积

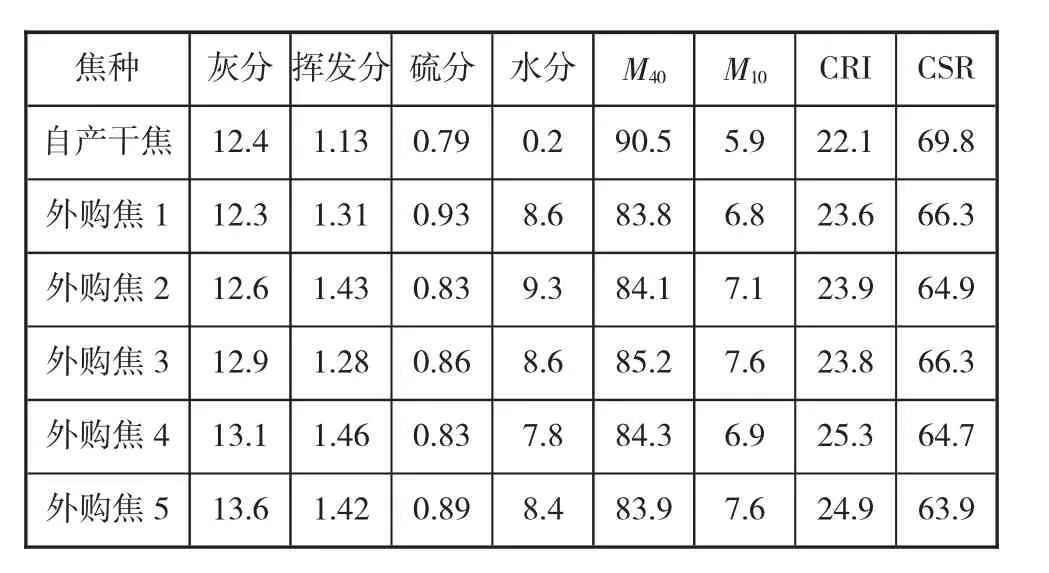

大量配加外购焦是造成炉缸堆积的根本原因。因受环保影响,焦化产能降低,6月份开始频繁更换外购焦炭品种,焦炭质量开始劣化(见表2),料柱透气性差,炉况难行。外购焦相比干焦的平均粒度偏小,大量质量差的外购焦炭入炉,导致焦炭堆密度增加,孔隙度降低,造成料层透气性变差。外购焦强度下降,炉缸工作环境恶化,大量碎焦炭在炉缸内堆积,堵塞铁口孔道,出铁困难。外购焦炭热强度较差,导致焦炭在炉内的骨架作用大幅度减弱,焦炭到达风口时整体粒度偏小,料柱透气性大大降低,为保高炉顺行,被迫增加中心焦量以保证中心气流,随着中心焦炭的增加,料柱变得肥大,炉缸透液性降低,炉缸堆积,炉底和炉缸侧壁温度不断降低,由于高炉对出铁非常敏感,堵口后及出铁前期有减风调压现象,随即出现炉缸堆积症状,炉内渣铁液面升高,炉料下落空间变小,渣铁液面接触风口下部,从而烧坏风口。

表2 自产与外购焦炭理化性能对比表 %

2.2 事故频发导致渣铁滞留

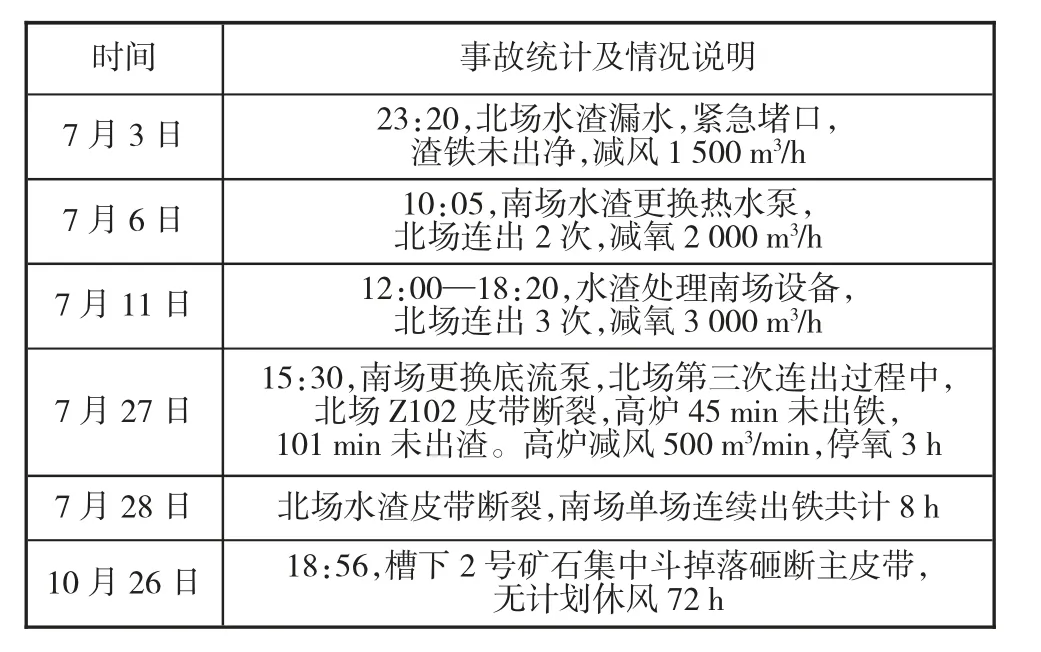

7月份水渣系统接连出现事故,破坏了高炉的生产秩序,频繁减风、减氧恶化了炉缸活性。7月27日因更换南场水渣热水泵,北场铁口连续出铁,期间北场水渣101皮带突然断裂,高炉被迫紧急堵口,减风、停氧待产,导致45 min未出铁、101 min未出渣,进而造成高炉多个风口烧坏漏水。10月26日高炉槽下2号矿石集中斗掉落砸断主皮带,无计划休风72 h。表3是外围事故对高炉影响统计表。频繁休减风、减氧以及渣铁未能及时排出等原因破坏了煤气流分布,降低了炉缸热储备,加剧了炉缸状态恶化,最终造成炉缸严重堆积。

表3 外围事故对高炉影响统计表

2.3 风口制作质量差

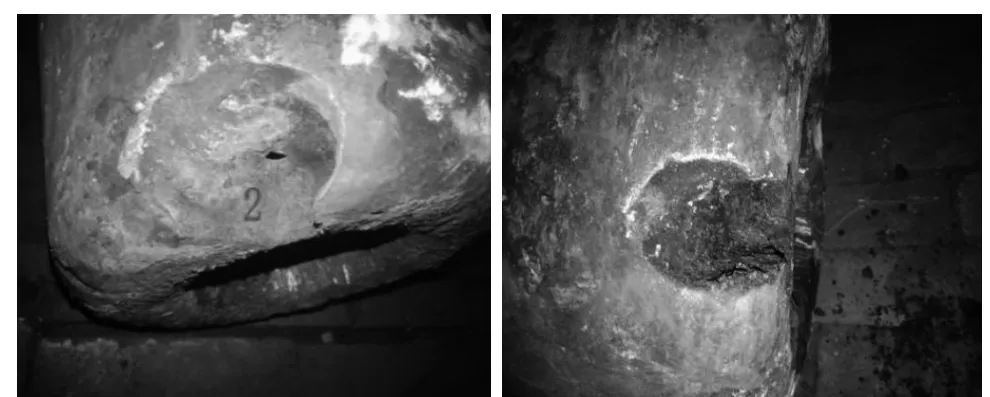

2019年之前,高炉长期存在煤粉磨坏风口内部焊缝的现象,后将风口由内部改在外部,新式风口解决了煤粉磨漏风口的问题,但因焊缝的存在,风口前端导热性变差,外露焊缝位置极易破损漏水。为防止循环冷却水大量漏入炉内,采取控水操作,随着冷却强度的减小,焊缝处破损速度更快。11月份的两次休风都是因为风口漏水严重而紧急休风,坏风口前端孔洞都在焊缝处。图1为高炉11月份休风风口破损图。

图1 高炉11月份休风风口破损图

2.4 频繁休风复风及风口漏水致使炉缸失活

7月—12月因更换风口共休风6次,9月份环保闷炉5 d,10月份矿集中斗掉落砸断主皮带无计划休风72 h。频繁休风复风后,大量生炉料进入炉缸,消耗的炉缸热量得不到及时恢复,造成炉缸侧壁及炉芯温度不断走低,炉缸工作失活直至堆积。此外,风口破损后,大量冷却水漏入炉缸,坏风口前端渣铁不断凝结,形成局部堆积,边缘气流不稳定使得渣皮不规则脱落,烧坏风口。

2.5 日常生产过程中操作不当

在炉况恢复期间,过分追求产量及风氧量,使得炉缸逐渐堆积,压差不断升高。过分追求产量势必牺牲炉缸温度,又进一步恶化了炉缸工作状态,日常生产中工作人员的防凉意识不足。

3 处理措施

11月28日高炉休风复风后,大量风口出现破损漏水现象,炉缸堆积和风口大面积破损已经严重影响高炉的安全生产,解决风口频繁破损的根本在于处理炉缸堆积问题,于是制定了相关措施予以全面治理。

3.1 上下部调剂措施

1)下部更换风口类型和尺寸。12月13日高炉休风时,将风口焊缝在顶端的风口全部换成焊缝在外侧的风口,增加12个短风口的同时增加了3个Ф120 mm的小风口,风口面积减小到0.409 0 m2,调整高炉初始气流,稳定边缘的同时增加鼓风动能以利于吹透中心。

2)上部探索合理的布料制度。送风时保持中心加焦料制,中心焦增至5圈,保证快速吹透中心,布料制度为。考虑到休风前坏风口数量多,送风时采用全焦冶炼,可快速恢复炉缸热量,熔化积存渣铁,以避免风口再次烧坏。表4为治理前后参数对比表。

表4 治理前后参数对比表

3.2 优化复风操作

13日高炉复风时,将易破损的6个风口堵死,采用26个风口送风,以增大鼓风动能吹透中心。前期操作以快速恢复炉缸温度为目的,应保证低压差状态下加风,炉温连续两炉达到1500℃以上;探尺运动状态良好时,捅开堵泥风口,风量达到4 900 m3/min时开始喷煤,煤比控制在80 kg/t的水平,以提高煤气利用率,增加炉腹煤气量。后期操作以稳定气流为主,根据炉况逐步捅开堵泥的风口,经过一昼夜的恢复,风氧量稳定到5 600 m3/min、氧气2 500 m3/h、压差175 kPa以下。随着风氧量增加,逐步将中心焦的圈数减到3圈,在保证中心气流的同时发展边缘气流,但此时高炉的边缘气流极为敏感,表现为不接受增加富氧,使得上部静压局部升高、频繁崩滑料。

3.3 锰矿洗炉

鉴于高炉气流稳定性差、炉缸堆积的现状,决定配加锰矿洗炉。15日开始配加锰矿,同时保证炉温及炉渣碱度,以促使铁水中的锰快速富集达到洗炉的目的。锰矿下达后,铁水中w(Mn)达0.9%,经过48 h的洗炉操作,高炉压量关系明显降低,风氧水平大幅提高,17日稳定到风量5 750 m3/min、氧气6 000 m3/h的水平。高炉接受风氧量能力增加,说明炉缸状态得到了改善,逐步将铁水中的w(Mn)降至0.8%左右的水平,20日高炉氧量恢复到12 000 m3/min的水平,炉缸中心温度明显回升,高炉停加锰矿,洗炉结束。

3.4 加强基础管理

加强基础工作方面的管理力度,与公司沟通,稳定外购焦品种,由原来的7个外焦品种减少到2个,且每个焦种配加时间不低于48 h,适当增加自产干焦的配比。增加铁口深度到3 500 mm以上,采用负间隔出铁增加出铁次数,保证及时出净渣铁,防止渣铁与风口接触烧坏风口。提高炉温、降低碱度,以保证渣铁的流动性,以及足够的热量可熔化前期漏水形成的局部渣铁堆积。

4 实施效果

通过采取以上措施,高炉被动局面得到了改善,炉况稳定性和产量不断提高,经过14 d的恢复期后,高炉产量达到了7 950 t/d的水平,此后长达半年的时间里高炉维持了稳定顺行的局面,风口破损现象没有再出现,治理效果明显。

5 结论

1)合理控制风口的焊缝位置,确保风口前端的导热性,避免焊缝部分烧损。

2)事故频发影响出铁时,应果断减风停氧,避免渣铁液面升高烧坏风口。

3)高炉复风后出现风口频繁破损时,应及时调整送风节奏,放慢炉况恢复的速度,保证炉缸凝铁熔化彻底。

4)利用锰矿处理炉缸堆积时,要保持合适的炉温和炉渣碱度,并保证铁水w(Mn)在0.8%以上,才会达到明显的洗炉效果。