镁质石灰石的煅烧性能研究

2022-01-23寇丽红贺淑珍

寇丽红,贺淑珍

(1.太原钢铁(集团)有限公司制造部,山西 太原030003;2.太原钢铁(集团)有限公司技术中心,山西 太原030003)

山西省榆县境内有大量的镁质石灰石资源,该资源夹杂在方解石资源矿带中,w(MgO)为4%~12%,w(CaO)为38%~49%,若将其剥离废弃,将造成资源损失和采矿成本升高。太钢鑫磊资源有限公司生产冶金白灰,其石灰石资源为马家沟组,常规石灰中w(MgO)<2%,石灰石煅烧性能较峰峰组差,易爆裂,恶化窑况和增加回转窑结圈的机率较大;在常规石灰石夹层中,又分布有w(MgO)较高的镁质石灰石。其w(MgO)在4%~12%,为了提高资源的利用,降低采矿成本,进行了镁质石灰石的煅烧性能研究,以掌握不同w(MgO)对其煅烧性能的影响,为生产利用提供技术依据。

1 实验室试验研究

1.1 化学性能研究

对不同的高镁石灰石取样进行化学成分分析,分析结果如表1所示。

由表1分析可以看出:高镁石灰石中w(MgO)为4.7%~12.05%,w(CaO)为38.7%~49.04%,w(SiO2)为1.43%~3.59%,烧损率较常规石灰石要略高一些。

表1 石灰石化学成分分析结果 %

1.2 煅烧性能研究

1.2.1 试验方法及指标说明

1)烧失率:预热温度为800℃,预热时间为45 min,煅烧温度按设定温度进行焙烧1 h后,冷却到室温后进行烧失率检测。

2)水化活性:取3 g烧后熔剂,放入5 mL水的烧杯中,然后将烧杯置于150℃的烘干箱中烘1.5 h后,取出称重,计算水化活性度。

3)用焙烧评价指标——烧失率与水化活性度来评价焙烧质量好与坏。其中,烧失率=(烧前质量-烧后质量)/烧前质量×100%;水化活性度=(烧后质量-3)/3×100%。

1.2.2 w(MgO)对煅烧温度的影响

对石灰石进行了焙烧温度选择试样,试验具体数据如表2所示。

表2 石灰石焙烧温度选择试验结果

由表2可见,烧失率变化不是很大,大致为43%~45%,说明在焙烧温度为1 000~1 100℃时,基本能够保证石灰石完成分解。所以,应将水化活性和转鼓粉率作为评价指标。

w(MgO)较低时,常规石灰石在1 100℃时,水化活性为28.33%,转鼓粉率最低,为8.5%。因此,其适宜焙烧温度为1 100℃。

w(MgO)为4%~5%之间的石灰石为1号矿和2号矿,1号矿在1 050℃时,水化活性较高,为28.38%,转鼓粉率为10.18%,处于一个合理水平。2号矿在1 000℃时,水化活性为31%,取得较好水平,但因其结构为层状,分解过程中易裂,使得转鼓粉率超过12%,为12.41%,是不能满足生产要求的。因此,2号矿暂不能进行利用。

3号矿w(MgO)为7.68%,水化活性整体较低,为22%~24%,在1 000~1 050℃时,水化活性相对较高,综合考虑,焙烧温度为1 050℃时指标较好一些。

w(MgO)继续升高到9%~12%,在1 000℃时取得较好的水化活性和转鼓粉率指标。

因此,从煅烧试验结果来看,随着w(MgO)的升高,煅烧温度呈降低趋势,在w(MgO)为4%~7%时,适宜煅烧温度为1 050℃,w(MgO)为9%以上时,适宜煅烧温度降低为1 000℃。

在适宜煅烧温度下,水化活性较好的为5号矿、4号矿、1号矿;3号矿相对要差一些。

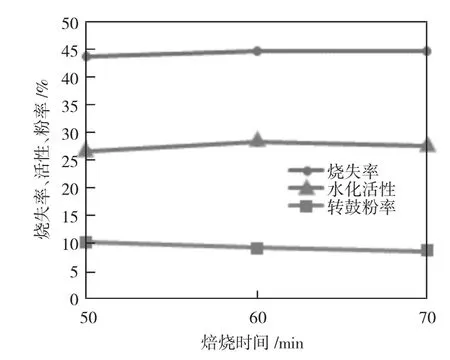

1.2.3 适宜煅烧时间选择

对试样1和试样3进行了适宜煅烧时间的选择试验,试验结果如图1、图2所示。

由图1和图2可知,适宜煅烧时间以60min为宜。

图1 试样1的适宜锻烧时间选择试验结果

图2 试样2的适宜锻烧时间选择试验结果

1.2.4 预热参数研究

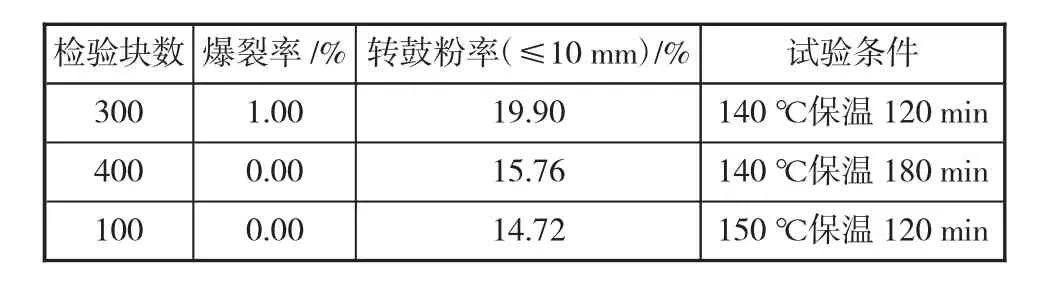

对高镁石灰石资源进行预热参数试验,试验结果如表3所示。

由表3可得出:试样在140℃保温180 min及150℃保温120 min两种试验条件下,均不发生爆裂;140℃保温180 min及150℃保温120 min条件下的转鼓粉率较140℃保温120 min条件下的转鼓粉率降低4.14%和5.18%。因此,提高温度和延长保温时间均有利于提高高镁石灰石的强度。

表3 高镁石灰石预热参数试验结果

2 高镁石灰石锻烧工业性试验

2.1 预热工艺

预热方式:窑尾废气+热风炉供热,入口温度为250~270℃,出口温度为140℃时,转为辅热保温2 h。

2.2 带料方式

采用10~20 mm与20~40 mm物料,按照1∶2比例带料入窑。

2.3 石灰质量指标

生产石灰质量指标如表4所示。

表4 石灰质量指标检验结果(窑前)

由表4可知:窑前灰w(CaO)平均为87.06%;w(MgO)最高为4.74%,平均为3.14%;w(SiO2)平均为1.82%;活性度为347 mL;石灰质量满足后续工艺要求。

2.4 炼钢配用效果

2.4.1 AOD工序

将镁质石灰与普通石灰分别在304系列与304L系列钢种中进行工业试验。试验结果如下页表5所示。

从表5看出:AOD还原渣中w(MgO)由2.9%左右升高到3.2%左右。石灰消耗量与理论计算值相当;还原碱度与普通石灰相近,还原w(S)降低0.010%,终渣碱度控制正常;脱S效果也与普通石灰相当。

表5 石灰试验参数与消耗对照表

2.4.2 转炉工序

后在碳钢转炉进行了使用试验,每炉石灰加入量与正常工艺加入量相当。转炉使用高w(MgO)石灰,冶炼过程正常,未出现喷溅等现象,转炉终点w(C)、w(P)、温度控制均正常。

3 结论

1)在实验室对镁质石灰石的理化性能、煅烧性能、煅烧工艺进行了研究,得出了高镁石灰石的适宜煅烧温度和煅烧时间。

2)通过工业性试验研究得出,生产石灰质量满足后工序生产要求。

3)对高镁石灰石性能进行研究,使资源得到充分利用,实现绿色可持续发展。