Mn13钢种的凝固特性研究及连铸工艺实践

2022-01-23元鹏飞李忠利

元鹏飞,李忠利

(山西太原不锈钢股份有限公司炼钢二厂,山西 太原 030003)

奥氏体高锰钢是由Robert Hadfield先生在1882年发明的,它具有高强度、高韧性、高延伸率、无磁性、出色的耐磨性以及使用过程冷作硬化等性能[1-2]。以Mn13为典型代表的高锰耐磨钢已在造船、汽车、机械、发电、水泥、矿山、煤炭等行业普遍使用,并广泛应用于抛丸机、球磨机、粉碎机、保险柜、防弹车等易被强冲击磨损的机械部位。

当钢中w(Mn)>12%时柱状晶发达,有形成粗晶和裂纹倾向[3]。目前国内主要采用模铸工艺生产Mn13铸件或钢锭,最后轧制成材。根据文献报道[4],目前仅宝钢于2009年建成投产的1台立式连铸机可以生产Mn13连铸坯,除此之外暂无立弯式连铸机生产Mn13连铸坯的实践经验。采用立弯式连铸机生产Mn13铸件,因铸坯在进入弧形段和矫直段时变形应力较大,容易产生应力集中现象,控制不当则会使铸坯产生通长纵裂缺陷。

本文通过研究Mn13钢种凝固特性,分析连铸工艺难点,制定改进措施,成功开发出立弯式连铸机生产Mn13钢种的工艺技术。

1 Mn13生产情况

1.1 Mn13钢种成分

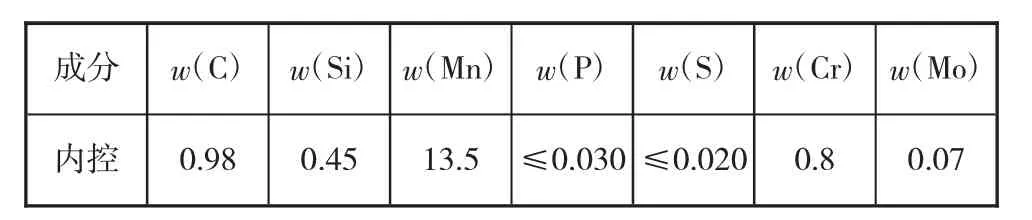

Mn13钢种成分如表1所示。由表可知,Mn13主要成分包括碳和锰。高锰钢中的碳主要有两个作用,一是有利于形成单相奥氏体组织;二是固溶强化。含碳量增加,强度硬度增加,塑性及韧性降低。锰是稳定奥氏体的元素,锰量增加,高锰钢的强度、塑性及冲击韧度均提高。碳和锰达到一定含量时,可获得单一的奥氏体组织,可以得到较好的强韧匹配,同时可提高高锰钢的耐磨性。

表1 Mn13钢种成分 %

1.2 连铸机型

生产Mn13钢种的连铸机为奥钢联1机1流连铸机,铸坯断面规格为220 mm×1 260 mm,拉速为0.7~1.0 m/min。结晶器采用组合式铜板结晶器,铜板内嵌三排热电偶可进行黏结漏钢检测。结晶器振动为液压式振动,可实现正弦或非正弦振动工艺。扇形段包括1个弯曲段、5个弧形段、2个矫直段和4个水平段,且具备动态轻压下功能。二次冷却采用气水冷却方式,具备边部幅切功能。

1.3 Mn13连铸生产中存在的问题

Mn13连铸生产初期主要存在铸坯表面纵裂、铸坯中心偏析、开浇头坯黏结、封顶尾坯撕裂等问题。Mn13铸坯内弧存在的通长纵裂纹缺陷(见下页图1)宽度约15 mm,深度约20 mm。纵裂会造成铸坯整炉判废,成材率不到50%。由于纵裂发生时对应结晶器内热电偶曲线紊乱、摩擦力异常升高,采取降低拉速、控制过热度、优化水口插入深度和减弱一冷水工艺等措施,依然无法从根本解决该问题。其次,Mn13容易在连铸开浇阶段的拉矫机起动时发生结晶器内初生坯壳黏结问题,严重时会造成黏结漏钢事故(见下页图2)。由于Mn13具备高碳钢钢种特性,在尾坯封顶时液芯不易凝固补缩,易造成低拉速时间长,从而导致坯尾在进入弧形段后发生角部坯壳被辊子撕裂问题(见下页图3)。除此之外,Mn13连铸坯在凝固过程中,碳化物沿晶界析出,在铸坯中心还存在严重碳偏析,导致轧后分层不合。

图1 内弧通长纵裂

图2 开浇起步黏结

图3 尾坯封顶掉肉

2 Mn13钢种凝固特性研究

2.1 凝固相变研究

Mn13属于高碳高锰钢种,图4为w(Mn)=13%的Fe-Mn-C三元合金相图[5],图5为w(C)=1%的Fe-Mn-C凝固过程中相组织变化[5]。

图4 w(Mn)=13%的Fe-Mn-C三元合金相图

图5 w(C)=1%的Fe-Mn-C凝固组织变化

由图4和图5可知:Mn13钢种的凝固过程是单一的奥氏体相晶粒长大,同时伴随着碳化物在晶界析出的过程。一方面,该钢种凝固组织中柱状晶发达,晶粒粗大;另一方面,由于连铸凝固是快速的非平衡凝固过程,由此导致沿晶界的碳化物偏析非常严重;同时Mn13具备高碳钢钢种特性,其高温强度低、凝固收缩大,导致结晶器内初生坯壳极易发生厚薄不均匀问题。综上因素导致了Mn13钢种强烈的纵裂倾向[6]。

2.2 凝固速率研究

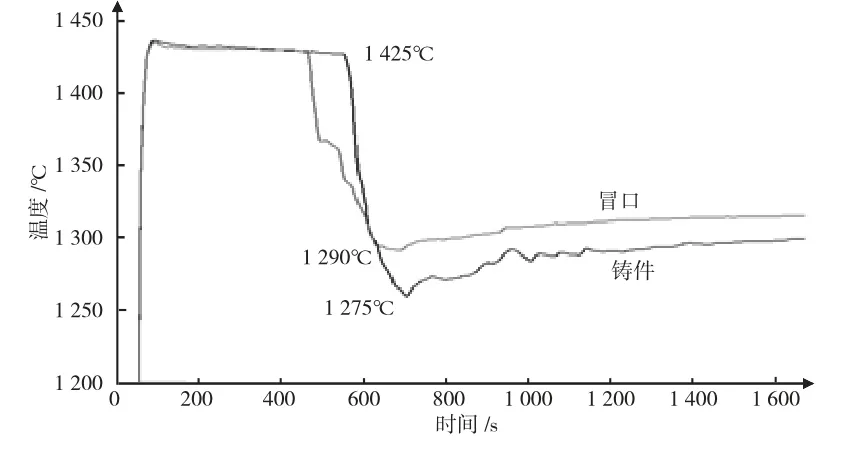

某公司进行了Mn13钢种的模注试验:铸造一个边长为300 mm的立方体铸模;在冒口和铸件中放置热电偶,以记录铸件不同位置凝固温度变化曲线(见图6)。由图6可知:浇注完成后的8 min内,型腔温度几乎没有变化;8~11.5 min,型腔温度从1 425℃降至1 275℃,即每分钟降温43℃;12 min后,铸件和冒口全部凝固。而碳钢则需要60min才能完全凝固。

图6 Mn13铸锭凝固过程温降趋势

将Mn13铸件纵向解剖并渗透探伤(见图7)。由图7可知,Mn13凝固收缩非常大,收缩率高达10%左右。

图7 Mn13铸锭纵向解剖

由试验可知:Mn13钢水从浇注温度冷却到液相线温度期间,钢水过热较大;而温度降低到液相线以下时,其凝固速率非常快,凝固温度范围窄。

3 Mn13连铸工艺控制措施及工艺要点

3.1 纵裂解决措施

针对Mn13钢种纵裂问题,主要通过优化一冷、二冷及保护渣工艺解决。具体包括:降低一冷水量,减缓结晶器内初生坯壳厚度的不均匀性,减缓纵裂倾向;降低二冷水量,避免表面温度过低,减小液芯和表面的温度梯度,减缓纵裂倾向;优化保护渣理化性能,提高保护渣碱度,以提高结晶器内固态渣膜热阻,控制传热[7],降低保护渣黏度,增加Na2O、F-等助熔剂含量,保证充分的润滑,进而从根本上解决铸坯通长纵裂问题。保护渣工艺优化情况如表2所示。

表2 Mn13专用保护渣工艺优化

3.2 中心偏析及轧后分层解决措施

针对Mn13铸坯中心偏析问题,制定合理的电磁搅拌工艺和动态轻压下工艺,以减轻严重的中心碳偏析。电磁搅拌采用电流为400 A、频率为5 Hz,15 s的换向工艺。优化动态轻压下的压下量工艺,糊状区压下量由常规品种钢的1.9 mm增加至2.3 mm,较好地解决了铸坯中心偏析及轧后分层问题。

3.3 开浇工艺要点

针对Mn13开浇起步时铸坯容易黏结问题进行分析:该钢种浇注时温度低,结晶器内钢水开浇出苗过程中,由于保护渣来不及充分熔化并形成足够液渣,导致坯壳润滑效果差,进而造成黏结。针对此问题采取以下工艺优化措施:封堵引锭时减少冷料加入量,防止冷料吸热降温;开浇时加入发热型起注渣,提高弯月面处温度,促进保护渣熔化;在出苗过程中尽早加入保护渣,延长保护渣熔化时间。

3.4 封顶工艺要点

针对Mn13封顶尾坯液芯不易凝固补缩、低拉速时间长导致尾坯过弧形段时受应力作用,最终造成坯壳撕裂问题,制定以下工艺改进措施:封顶时将拉速由0.5 m/min急降至0.1 m/min,降速后在结晶器壁和坯壳之间打水冷却,迅速将尾坯凝固,保证低拉速时间控制在3 min以内,然后快升速将尾坯拉出铸机。采取以上措施后,尾坯封顶效果良好,未发生尾坯撕裂或弓坯等问题。

4 结论

1)通过对Mn13钢种凝固特性进行研究发现:Mn13钢种凝固过程为单一奥氏体相,晶粒长大容易粗化导致柱状晶发达,同时伴随碳化物在晶界析出,这是导致该钢种纵裂敏感性强的主要原因。

2)通过优化一冷、二冷和保护渣工艺,优化保护渣理化性能,成功解决了纵裂问题。

3)优化动态轻压下的压下量工艺,将糊状区压下量由常规品种钢的1.9 mm增加至2.3 mm,较好地解决了铸坯中心偏析及轧后分层问题。

4)通过堵引锭时减少冷料加入量,开浇时加入发热型起注渣,并在出苗过程中尽早加入保护渣,减少了铸坯黏结问题。

5)封顶时将拉速由0.5 m/min急降至0.1 m/min,保证低拉速时间控制在3 min以内,尾坯封顶取得了良好效果。