退火张力与板形及励磁的关系分析

2022-01-23贾成义

张 露,贾成义

(1.山西太钢不锈钢股份有限公司技术中心,山西 太原 030003;2.山西太钢不锈钢股份有限公司冷轧硅钢厂,山西 太原 030003)

在冷轧无取向硅钢退火过程中,曾出现带钢变窄量大、铁损数值散差大的情况,给后面工序的生产及用户使用带来很多不便。为改变这种状况,进行了退火张力调整的试验,即在相同的退火工艺条件下,研究原始冷轧板形的退火张力与退火板形及磁性的关系,以便得到良好的板形和磁性,提高工序产品的实物质量,为下步工序及用户提供更高质量的产品。

1 生产工艺流程

冷轧硅钢采用以下工艺流程进行生产,其产品厚度为0.35~0.65 mm。

具体的生产工艺流程为:铁水预处理—转炉炼钢—RH真空处理—连铸(电磁搅拌)—板坯红送—热连轧加热—热轧—卷取—酸洗、切边—冷轧—碱洗(脱脂)—退火—涂层—精整—包装—交库。

2 试验过程

2.1 选定合适的张力范围

根据资料介绍,对0.5 mm的冷轧无取向硅钢而言,在连续退火时一般采用0.3 kg/mm2的张应力即可获得良好的板形。

在速度30 m/min、炉温860℃+860℃+(900~930℃)的条件下,生产1 000 mm的带钢时,测得炉内张力和带钢变窄的关系如表1所示。

表1 退火张力与变窄量

2.2 研究退火张力与板形及磁性的关系

2.2.1 方法

在相同速度、温度的条件下,对相同规格的带钢采用不同的张力进行退火,以获得板形及带钢变窄量与张力的关系。

2.2.2 张力选择

2.2.2.1 试验工艺

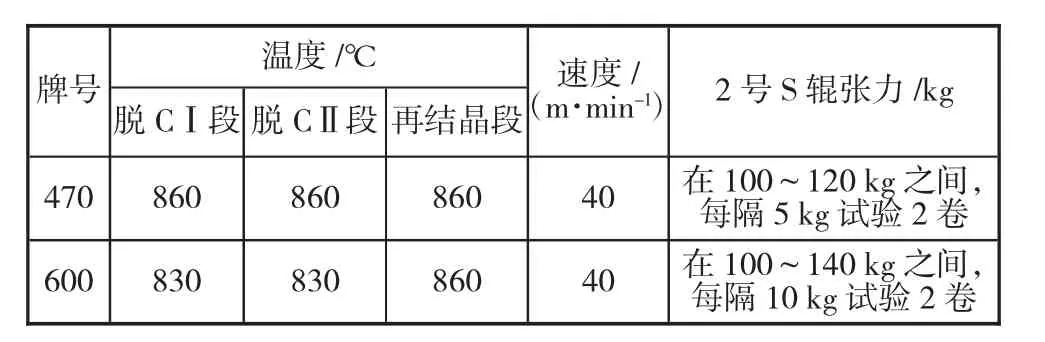

结合生产现场实际情况,决定采用如表2所列的工艺进行生产试验。

表2 试验工艺

2.2.2.2 试验材料

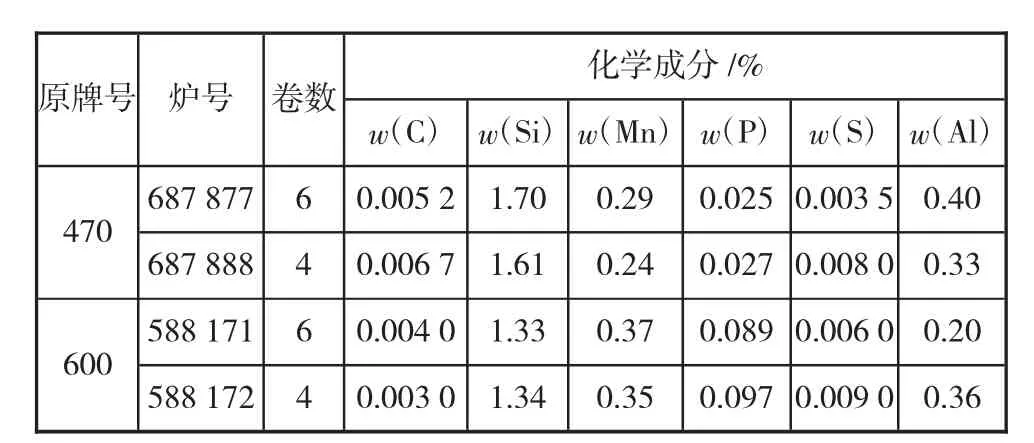

在原牌号为470和600的1 000 mm带钢中用表3所示炉号的钢卷进行试验。

表3 化学成分表

2.2.2.3 试验数据

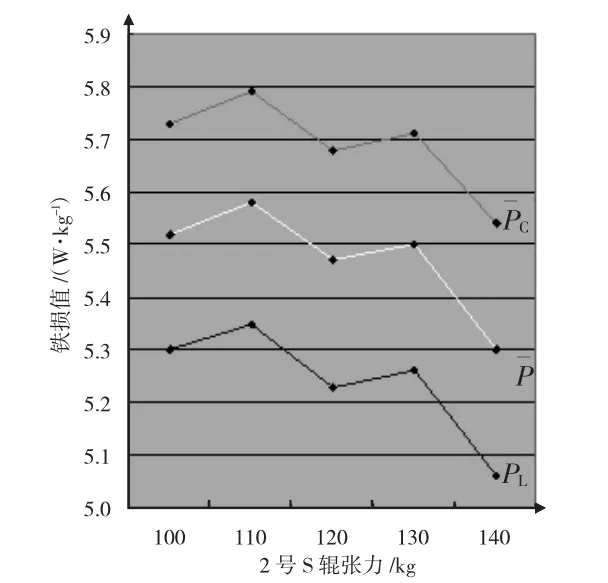

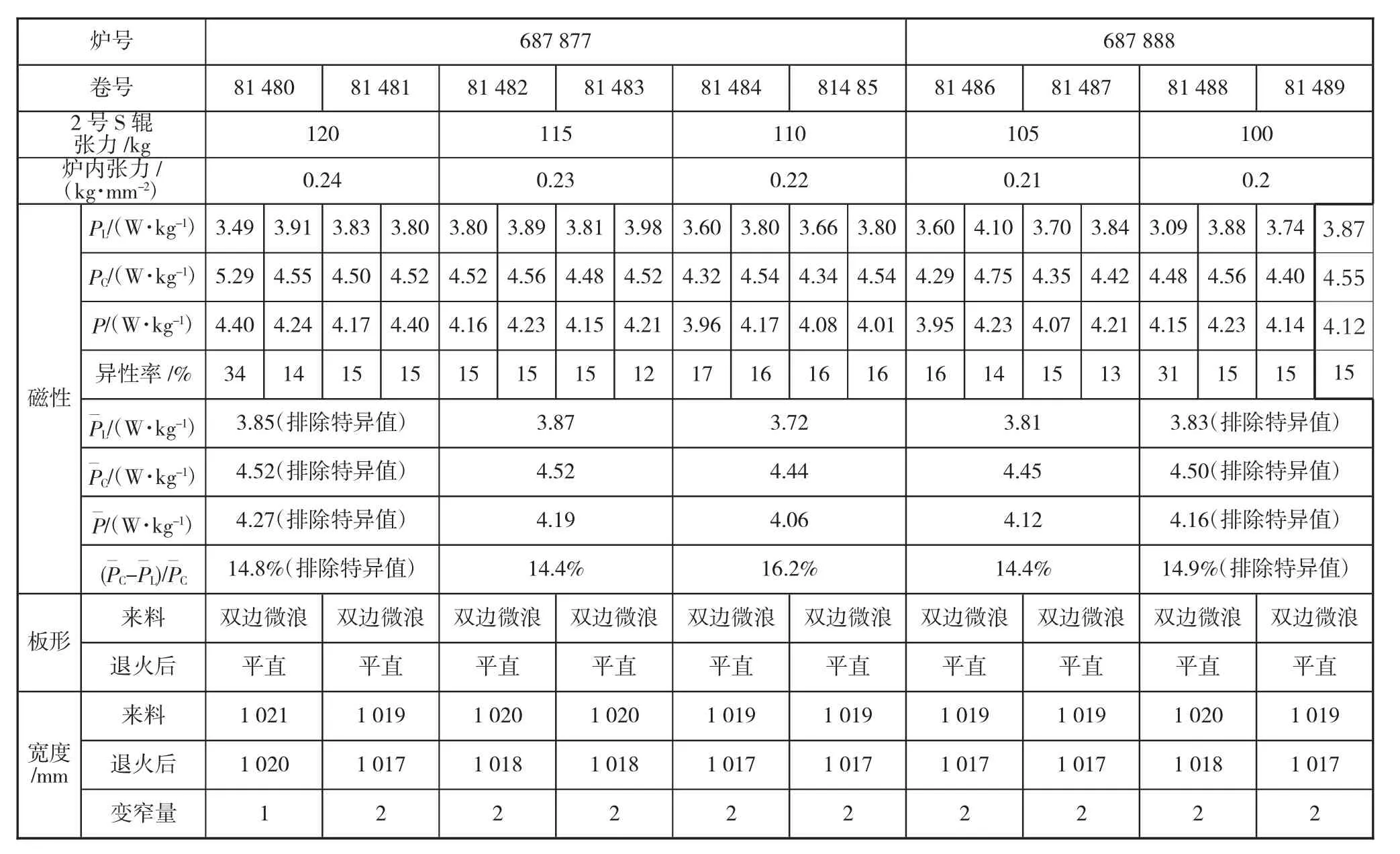

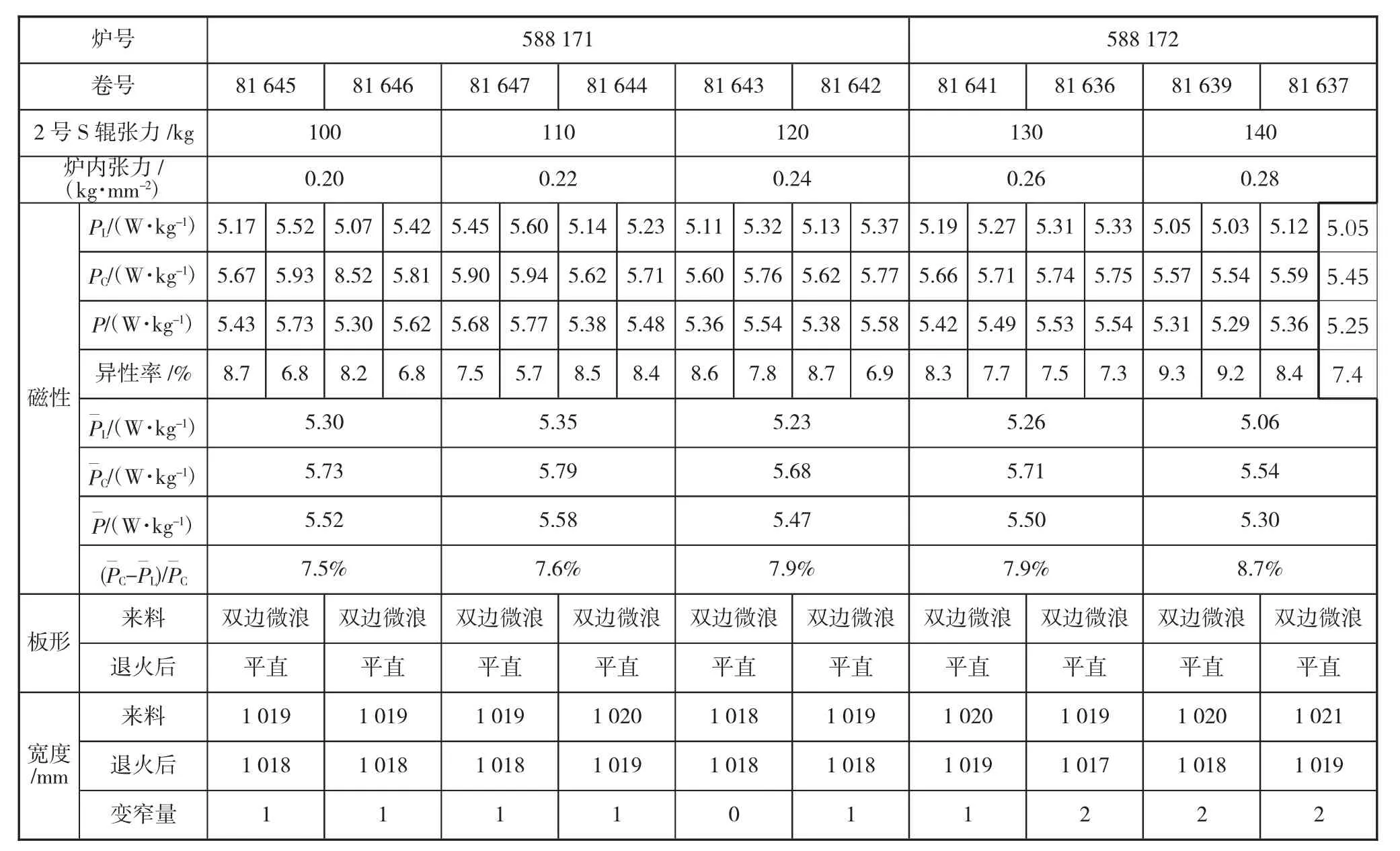

根据GB/T 13789做单片测量,测得轧向铁损值(PL)、横向铁损值(PC)和综合值(P)。现场观测退火前后板形的变化和钢带变窄的情况,分别列在表4、表5中,并分别得出铁损与张力的关系图,如下页图1、图2所示。

图1 牌号为600硅钢张力与磁性关系

图2 牌号为470硅钢张力与磁性关系

表4 牌号为470的硅钢的张力与磁性及板形的关系

表5 牌号为600的硅钢的张力与磁性及板形的关系

3 分析讨论

1)由实验数据可以看出,w(Si)高的硅钢,磁各向异性明显,w(Si)低的硅钢,磁各向异性不如前者。这可能与w(Si)有关,w(Si)高,易形成取向。

2)对原牌号为470的硅钢来说,张力增加,铁损值增大;对原牌号为600的硅钢来说,张力增大,铁损值降低,但原因尚不明确,还需进一步研究。

4 结论

1)对0.5 mm的冷轧硅钢,在现有的工艺速度、温度条件下,炉内张力控制在0.20~0.28 kg/mm2的范围时,钢带的变窄量可控制在3 mm以下。

2)适合于连续退火线的最好板形为微边浪(波长200~300 mm,波高4 mm,波深100~150 mm)。这种板形仅需较小的张力(0.20~0.24 kg/mm2)就可以得到较好的退火板形。

3)对有二道浪的带钢,用较大的张力(0.25~0.28 kg/mm2)才能得到较好的退火板形。

4)大肚板因边部应力过大,易造成裂边、断带;平直板易造成跑偏,如张应力过大易断带。这两种板形在现有的退火条件下基本不能上线生产。

5)对原牌号为600的带钢,在保证钢带宽度和板形的前提下,张力在0.20~0.28 kg/mm2的范围内,应适当增大张力,以获得较好的磁性。

6)对原牌号为470的带钢,在保证钢带宽度和板形的前提下,张力在0.20~0.24 kg/mm2的范围内,应适当减小张力,以获得较好的磁性。

7)低硅带钢PL、PC相差较小,在5%~10%之间,平均为7.9%;高硅带钢的PL、PC相差较大,在12%~17%之间,平均为14.9%,可能与含硅量的多少有关。

8)对高低牌号铁损值随张力变化是相反趋势的情况还需进一步做实验予以研究。