缩短双相不锈钢45 t AOD炉冶炼时间实践

2022-01-23张海飞姚吕金

张海飞,武 鹏,姚吕金

(山西太钢不锈钢股份有限公司一炼钢厂,山西 太原 030003)

双相不锈钢是一种铁素体和奥氏体相组织各占约50%的不锈钢,它的抗点蚀、缝隙腐蚀、应力腐蚀机腐蚀疲劳性能明显优于普通奥氏体不锈钢,同时拥有良好的焊接性能,主要用于石油化工设备,海水与废水处理设备,输油输气管线,制盐,造船等行业。

由于双相不锈钢要求碳含量低(w(C)≤0.03%),而铬含量高(w(Cr)为21.00%~23.00%),长期以来,这种不锈钢在45 t AOD炉冶炼环节,脱碳慢,冶炼时间长,只能进行短浇次生产,效率低、成本高、生产不稳定,严重制约高效率生产。

因此,十分有必要缩短双相不锈钢的45 t AOD炉冶炼时间,满足高效率生产,实现竞争力提升。

1 双相不锈钢化学成分和生产工艺流程

太钢不锈钢股份有限公司采用45 t AOD炉生产双相不锈钢,双相不锈钢的化学成分见表1。生产工艺流程为:原料配料→90 t EAF→45 t AOD→45 t LF→连铸(模铸)。

表1 双相不锈钢化学成分 %

2 影响双相不锈钢冶炼时间因素分析及改进措施

双相不锈钢45 t AOD炉冶炼时间长分析主要是以下主要原因:

1)AOD炉兑钢碳含量偏高,45 t AOD炉顶枪脱碳时间长。

2)过程合金加入量大,且高碳铬铁多,同样兑钢温度条件下,过程温降多,顶枪期吹氧时间需要延长来升温。

3)石灰加入量及加入时机不当,顶枪期及氧化中期石灰加入总量大且一次加入量过多,造成渣层偏厚且石灰加入后温降多,均不利于脱碳,由于山西太钢不锈钢股份有限公司(以下简称太钢)一炼钢厂AOD炉炉容比小,更加重吹炼过程喷溅及后期增碳,导致增加氧化后期吹炼时间。

3 缩短双相钢AOD炉冶炼时间措施

3.1 优化AOD兑钢碳含量

高铬钢水脱碳动力学方面的研究,目前为数还不算多,但所得脱碳速度的变化规律大体趋于一致。在一定温度下,脱碳过程大以可以分作两个阶段:当w(C)为0.05%~0.08%(简称高碳区),脱碳速度与含碳量无关,是一个常数;而当w(C)为0.05%~0.08%(简称低碳区)脱碳速度随碳含量的减少而减少。

45 t AOD炉高碳区供气比例见表2。

表2 45 t AOD炉高碳区供气比例 m3/h

在供气比例不变的情况下,在高碳区一定时间内氧气量一定,因此,适当降低兑钢碳可缩短高碳区脱碳时间。

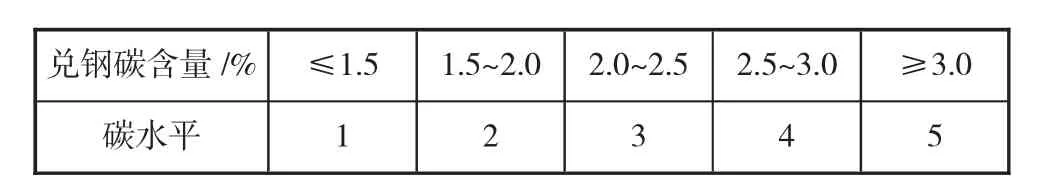

对以往双相不锈钢生产数据进行分析,将兑钢碳含量分成5个不同水平见表3。

表3 兑钢碳含量分成5个不同水平

对5个不同兑钢碳水平下的冶炼时间作箱线图见下页图1。

图1 5个不同兑钢碳水平下冶炼时间的箱线图

兑钢碳对冶炼时间有一定影响,兑钢碳在2.5%以内的冶炼时间较短,结合生产过程实际,兑钢碳控制在1.5%~2.5%对冶炼时间降低有利。

3.2 优化合金配料值,降低AOD合金加入量

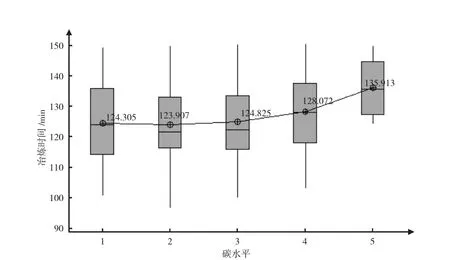

相关研究表明高碳区的脱碳反应高碳区的脱碳速度随温度升高而增大,图2所示。

图2 吹氧时温度对w[C]-时间关系的影响

由图2可知,提高温度是加快脱碳的一个重要手段。AOD冶炼过程中合金主要在高碳区加入,钢液随着合金的加入,除钢水成分变化外,温度也会相应降低,根据经验数据,45 t AOD炉冶炼过程中每加入1 000 kg合金,温度会降低30~40℃,随温度温降低脱碳速度也会降低,因此降低合金加入量,即降低增钢比例,可以加快高碳取脱碳速度,继而降低高碳区吹炼时间。

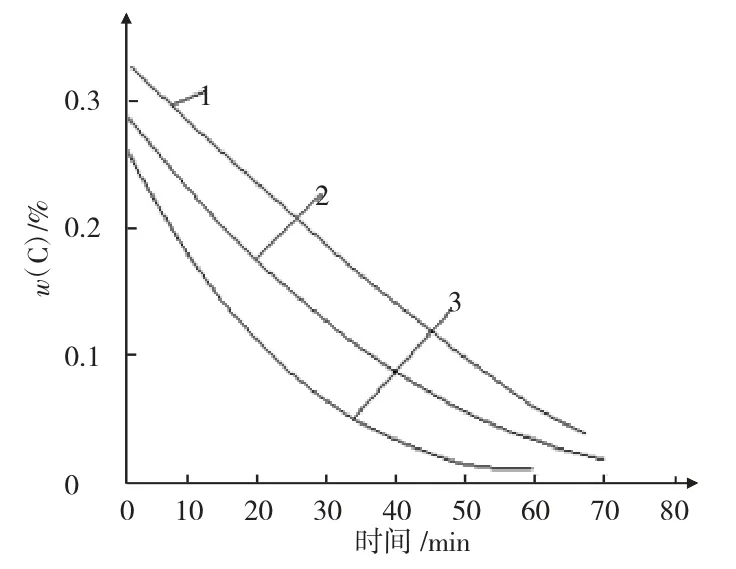

对以往双相不锈钢生产数据进行分析,将增钢比例分成3个不同水平如表4所示。

表4 增钢比例分成3个不同水平表

对3个不同增钢比例下的冶炼时间作箱线图见图3。

图3 3个不同增钢比例下的冶炼时间作箱线图

增钢比例大于10%时,冶炼时间增加较多,合理的增钢比例应控制在10%以内。

因此,结合原料配料和AOD镍铁含量综合考虑,调整了双相钢配料,AOD炉合金总量在3 t左右。

配料方案见表5。

表5 双相钢配料成分 %

3.3 优化石灰加入时机及加入量,提高脱碳速度

不锈钢脱碳过程存在着两个氧化反应,几乎同时发生:

在普通喷吹纯氧情况下,除了在一定温度下与一定的铬相平衡的碳外,其余的碳都以CO气体形式逸出。将上面两式合并可得脱碳反应:

碳-铬的平衡关系如图3所示。

图3 碳-铬的平衡关系图

由图3可见,最终含碳量随着铬含量的降低、温度的提高和一氧化碳的降低而降低。

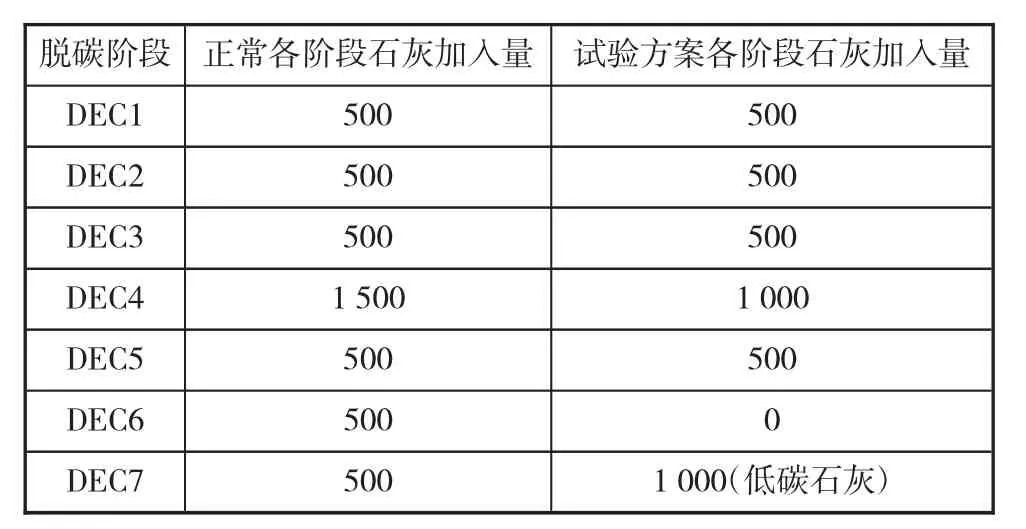

降低一氧化碳分压可更好地保证脱碳保铬的进行,在氧化前期降低渣料加入量可减少渣层厚度,更有利于一氧化碳的释放,降低了一氧化碳分压,促进脱碳保铬反应的进行,因此进行了氧化前期石灰加入量对比试验,主要思路是氧化前期降低石灰加入量,比正常少1 000 kg,后期根据氧化终点碳分析结果,确认可以还原后再补加低碳石灰,保证还原碱度需要,试验方案如下页表6所示。

表6 氧化前期石灰加入量对比试验 kg

试验方案中AOD炉氧化期石灰加入量均衡稳定,且比之前降低1 000 kg,过程温度始终保持在1 700℃以上,提高脱碳速度,降低的铬的氧化,氧化末期取样时间控制在50~60 min,实际操作过程中根据过程碳取样结果动态调整取样时间,尽可能缩短氧化期吹氧时间。

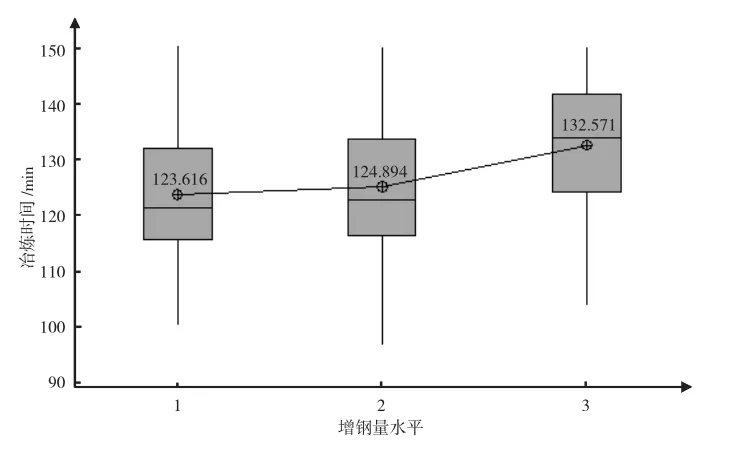

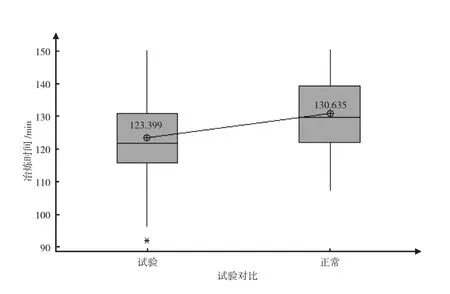

对试验冶炼时间数据与正常炉次冶炼时间数据作箱线图,如图4所示。

图4 试验冶炼时间数据与正常炉次冶炼时间数据作箱线图

采用试验方法加入石灰,将氧化前期石灰加入量减少,冶炼时间均值比正常石灰加入降低约7 min。

4 结论

1)AOD兑钢碳对冶炼时间有影响,兑钢碳控制在1.5%~2.5%,既有利于冶炼过程稳定顺行,也有利于缩短冶炼时间。

2)通过优化配料,AOD炉合金加入量稳定在3 t左右,增钢量控制在10%以内,可适当为冶炼过程中钢液降温,同时避免温度剧烈波动,影响脱碳速度。

3)通过优化氧化期石灰加入,降低氧化前期石灰量,加快脱碳过程中产生的一氧化碳释放,继而加快脱碳反应。

4)通过实施上述措施,45 t AOD炉双相不锈钢平均冶炼时间缩短至125 min以内,为板坯连铸增加连浇炉数创造条件。