热镀锌钢管焊缝失效分析

2022-01-23王远志翟永利王志伟

王远志,翟永利,王志伟,李 凯

(邯郸市正大制管有限公司,河北 邯郸 056700)

热镀锌管是将焊管浸入熔融锌液中,使锌与铁基体反应产生锌铁合金层,提高钢管耐腐蚀能力,增加钢管的使用寿命。镀锌管质量的好坏受焊管性能好坏的影响,而焊管性能主要受焊缝的影响。焊接过程中夹杂物等未能及时排除,会降低焊缝冲击韧性,影响焊接质量,所以焊缝通常是高频焊管最薄弱的部分[1]。大量的研究表明[2-3],HFW钢管焊接过程中形成冷焊、灰斑、夹杂物是导致焊缝韧性降低最主要的原因。HFW钢管主要采用热轧带钢,其化学成分、内在缺陷(夹杂物和带状组织)、外观缺陷以及几何尺寸,都对焊管质量有一定影响[4]。钢种的S和P属于有害物质,容易造成开裂,提高m(Mn)/m(Si)比值,可降低硫化物夹杂和焊缝开裂倾向[5]。焊接温度是保证焊接质量的关键因素,然而焊接温度的控制十分困难,多数是根员工的实际经验来操作的,不仅保证不了温度的准确性,还耗费时间[6]。一般用焊接功率控制焊接温度,若焊接温度过低,带钢对接边缘未能完全熔化,夹杂物不易排出,从而形成焊接缺陷;相反,若焊接温度过高,则带钢对接边缘熔化的金属过多,会产生过热或过烧,甚至使焊缝击穿。同时会造成回流夹杂,对探伤过程有一定的影响。熔化焊接温度一般控制在1 350~1 400℃[5-7]。我国从1990年后,HFW钢管开始批量应用于油气输送领域。然而,由于装备技术水平和检查评价标准的限制,HFW钢管产品的一些缺陷未能及时发现[8-9]。主要对热镀锌钢管在使用过程中出现焊缝开裂失效的现象进行研究,以管体宏观及微观分析、理化检测、焊缝金相分析等手段,对热镀锌焊缝失效的原因进行分析,为热镀锌管的生产及应用提供参考。

1 试验材料和特征

1.1 试验材料

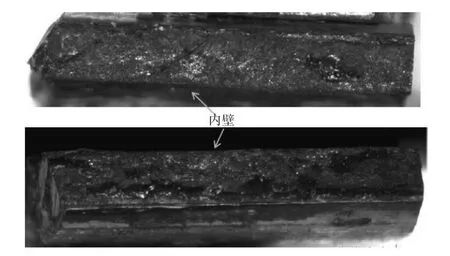

如图1所示试验材料采用经过水压试验无泄漏后,在使用一段时候后出现焊缝开裂的热镀锌焊管,钢管的型号为DN32×3.0,材料为Q195。由图1可以看出该镀锌焊管的焊缝区域为沿轴向延伸的长方形凸棱,焊缝处有明显的线性缺陷,并且线性缺陷已经裂穿,这是冷焊造成的,原因在于焊管焊接时,焊接温度较低,挤压量较大。

图1 焊缝开裂的热镀锌焊管

1.2 材料的宏观和微观特征

1.2.1 材料的宏观特征

在热镀锌焊管线状缺陷开口最大的部位截取横向试块,如下页图2所示观察试块内表面的整体形貌,可以发现断口一侧的内表面上密集分布着大量的腐蚀坑,而另一侧上仅两个腐蚀坑,断口边缘无腐蚀坑,说明在服役过程中,该焊管约30%的区域腐蚀严重,焊缝区域紧邻腐蚀严重区域,说明在该焊管运行时,该焊缝有时可能部分浸入流体中,有时可能未浸入流体中。将两相对断口对齐后,发现断口之间的裂缝呈沟槽状。根据该断口之间裂缝的横向与纵向形貌,判定该裂缝为典型的高频焊管上经常出现的“沟槽腐蚀”类缺陷。

图2 焊管内表面焊缝附近的腐蚀形貌

观察下页图3所示“沟槽腐蚀”类缺陷的断口形貌后发现,断面上分布着腐蚀产物;外壁处分布着剪切唇,说明该“沟槽腐蚀”类缺陷由焊管内表面起裂;由穿透性缺陷的断口形貌判断,该缺陷由内壁起裂,扩展到外壁;断面较平直,说明缺陷扩展速度较快,这与焊缝存在冷焊缺陷有关。

图3 沟槽腐蚀类缺陷的断口形

1.2.2 微观形貌特征

在热镀锌焊管内表面“沟槽腐蚀”缺陷处取样,使用扫描电镜及能谱仪进行分析,分别观察100μm、20μm和10μm时热镀锌焊管内表面的微观形貌。如图4所示,观察腐蚀区域的SEM形貌,发现该区域镀锌层有严重的脱落,同时铁基表面已经腐蚀。

图4 镀锌钢管内壁SEM形貌

通过对热镀锌焊管内壁能谱分析,在1 mm图像分析元素成分如表1所示。腐蚀产物中含有氯原子与硫原子,说明焊管中运行的流体具有较强的腐蚀性;并且腐蚀产物中氧原子百分比达到46.01%,通过对比图2可以看出腐蚀严重的区域有时浸入流体中,有时部分浸入流体中,而焊缝另一侧除焊缝周围有一些腐蚀外其余部分比较完好,说明这一侧主要与空气接触锌层起到了保护作用。因此热镀锌管在强腐蚀性流体和空气共同作用下锌层的保护作用相对较弱容易发生腐蚀。

表1 腐蚀表面元素成分 %

2 理化检测分析

2.1 化学成分

对热镀锌焊管进行取样进行金属检测,检测出的化学成分如表2所示。结果显示化学成分达到材料Q195的要求。

表2 化学成分表 %

2.2 拉伸性能和弯曲性能测试

在开裂镀锌管完好处取样,进行拉伸性能测试结果如表3所示。结果显示镀锌焊管的拉伸性能符合要求。

表3 拉伸性能测试结果

对开裂镀锌焊管进行弯曲性能测试,弯曲性能测试的指标是弯曲后的试样不允许出现裂纹,结果显示弯曲后焊缝处出现裂纹,试样上其余部位无裂纹,说明在长时间使用后,焊缝的弯曲性能无法满足。下面将通过观察焊缝的金相,分析焊缝弯曲性能不足的原因。

3 金相分析

3.1 非金属夹杂物检验

在焊缝处取金相试样,进行非金属夹杂物检验,检验标准为GB/T 10561—2015,,检验结果显示,钢中的硫化物级别较高,达到了1.5级,其他类型的夹杂物的级别较低;熔合线处无级别高于1.0级的非金属夹杂物。焊缝中硫化物属于有害杂质,硫化物级别较高对焊缝质量有一定的影响。

3.2 金相组织检验

在完好的焊缝处取金相试样,进行金相组织检验,如图6所示,发现母材与焊缝附近的带状组织为1级,材料的各向异性与带状组织有关,等级越高,各向异性越明显,这也是做拉伸弯曲试验时弯曲试验不合格的原因。

图5 钢中的硫化物

图6 焊缝附近的金相组织

4 结论

1)本研究所涉及热镀锌焊管开裂的主要原因是由于冷焊缺陷造成的,同时热镀锌焊管在强腐蚀性流体和空气共同作用下,使热镀锌航管内壁发生腐蚀,腐蚀在具有冷焊缺陷的焊缝处加速了焊管开裂。

2)焊缝处金相存在带状组织,是导致弯曲试验不合格的主要原因。

3)在工艺方面,焊管可以通过控制焊接温度防止出现冷焊缺陷的发生;焊接完成后的焊缝可以采用中频热处理的方式改善焊缝组织性能,使焊缝组织性能和母体趋于一致;同时增加焊管内壁的锌层厚度,避免在恶劣使用条件下出现严重的腐蚀现象。