空心轴轮对轮座拉伤检测方法的研究

2022-01-23高鹏

高 鹏

(智奇铁路设备有限公司,山西 太原 030032)

1 空心轴轮对轮座拉伤缺陷的产生

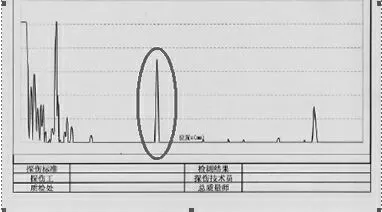

空心轴轮对的组成是在空心车轴上以冷压方式压装车轮及盘座,采用过盈的配合尺寸,压装工艺的关键控制项点:车轴、轮毂孔的过盈量,表面的粗糙度,组装时的油润状态、轮毂与轴的中心线重合度等。从T3B动车轮对检查报告中可以看到,压装完好的轮对,可接受的压装吨位为673.2~1 148.0 kN,其压装应力曲线如图1。某一项发生问题,都会造成压装应力过高,使轮轴表面摩擦阻力和塑性变形增大,使车轴压装部位表面和毂孔内表面相对位移方向啃伤,造成车轴及毂孔内表面被拉伤,具体见图2。

图1 压装应力曲线图

从图2看出,拉伤处有明显的横向尖角,这些横向的尖角是产生横向裂纹的裂纹源,尤其是处于轮座疲劳区域的拉伤,在交变应力的作用下,更容易萌生和扩展成为疲劳裂纹,使车轴的使用寿命被极大地缩短,甚至这类缺陷对行车安全构成了极大的威胁。

图2 压装过高造成的拉伤

2 空心轴轮对轮座拉伤缺陷的检测方法

查阅了大量的文献和资料,也对现场的拉伤车轴进行了统计,同时走访了多个动车段,对现场情况进行了了解,对拉伤形态进行了系统的分析,车轴拉伤部位主要有轮座部位,具有以下特点:

1)大多发生在轮座外侧疲劳带并向内侧延伸,有一定的长度,方向与轴线平行。

2)周向拉伤缺陷有一定的宽度,其拉伤面参差不起,盘跌起伏,大多与轴线方向垂直,近似为鱼鳞状。

依据资料的积累和现场车轴拉伤的具体现状,设计了研发的途径:收集拉伤车轴;并在空心轴表面进行刻槽,模拟人工缺陷,实物对比制作校验试块;采用不同探头、不同尺寸、不同频率的双晶及单晶直探头、斜探头,使用便携式超声波探伤仪、人工模拟缺陷试块进行对比研究,找出最有效的方法与探头组合;在模拟试块上研究探伤灵敏度标定方法与参数,研究仪器特性及不同参数设置对检测结果的影响,研究探测方法对检测结果的影响。

2.1 设计制作拉伤模拟试块

通过对空心车轴表面拉伤状态的分析,加工设计了不同孔径的空心轴模拟试块。采用铣床加工方法,90°V型铣刀,在每组试块表面刻槽,槽深0.5 mm及1.0 mm,形成锯齿形人工缺陷,模拟拉伤缺陷。试块采用与实际空心车轴相同的材料。为了便于移动探头,自轴半径1/2处分开,具体见下页图3。

图3 空心轴模拟试块

2.2 探伤扫查

采用手工方式,将孔两端堵塞,注耦合液油,手持组合式探头在孔形成的凹槽内转动,观察波形变化,(见图4)找出有缺陷处和无缺陷处的波形形态及形态变化,分析和统计形态变化规律,进而总结规律。

图4 试块

使用便携式超声波探伤仪器,通过采用不同探头、不同尺寸、不同频率的双晶及单晶直探头、斜探头,不同探伤方式进行试验,寻找可靠的检测方法。最后确定采用0°纵波直探头和50°斜探头同时对拉伤人工缺陷进行探伤是较其他探头有较好的检测效果。采用4 MHz双晶0°直探头、8 MHz高频探头和50°斜探头的组合和高分辨率的BLC-2000型多通道超声波探伤仪,见图5、图6。

图5 探头

图6 BLC-2000型多通道超探

2.2.1 采用0°双晶探头研究的方法

空心轴表面拉伤后,深度位置将发生变化,用双晶探头检测时,由于拉伤缺陷的存在,一部分声束在拉伤缺陷处反射回来,底波高度将发生变化。识别和捕捉波形动态的变化来实现超声波自动探伤检测拉伤缺陷的目的。采用双晶探头检测时,可清晰的分辨出底波和0.5 mm的拉伤缺陷反射波及1.0 mm的拉伤缺陷反射波,见图7、图8。

图7 0.5 mm的拉伤缺陷波

图8 1.0 mm的拉伤缺陷波

2.2.2 采用50°横波斜探头研究的方法

空心轴表面拉伤后,空心轴表面将出现棱角和尖锐的台阶,用斜探头检测时,有较高的灵敏度,尤其是折射角为50°时,有更高的灵敏度。当声束扫查到尖角和台阶边楞时,会造成折射和反射,被探头接收,在仪器荧光屏出现缺陷回波。捕捉这种缺陷回波,实现拉伤缺陷的检测。采用50°横波斜探头检测时,可清晰的出现0.5 mm的拉伤缺陷反射回波及1.0 mm的拉伤缺陷反射回波,具体见图9、图10、图11。

图9 1.0 mm的拉伤缺陷波

图10 0.5 mm的拉伤缺陷波

图11 无拉伤缺陷波

通过手工试验得出,双晶探头检测时,波形的特征变化需要设置多层判据,进行捕捉和识别。而50°斜探头有非常明显的缺陷反射回波。统计了从现场索取的探伤记录,从94根车轴共检测188端的探伤结果中,有11端没有应力回波,其余全部有应力回波,应力回波的位置与缺陷回波同一位置。这就给50°斜探头检测带来了难度。是否出现拉伤后会有应力波的存在,还要在今后探伤实际中进行观察和试验。因此,必须采用双晶探头和50°斜探头的组合对空心轴拉伤缺陷进行检测,才能保证探伤结果的准确性。

2.3 超声波检测装置必须具备的条件

总结摸索及在实验结果的基础上,需要有效地实现空心轴拉伤的检测,研制超声波检测装置必须具备以下条件:

1)检测装置需用于空心轴压装、退卸的工作现场。可移动并且可固定在任意位置,实现不同车轮直径及不同的轴型。

2)必须采用双晶探头和50°斜探头的组合对空心轴拉伤缺陷进行检测。

3)可在空心车轴孔内,实现对空心车轴自动探伤扫查。

4)有校验灵敏度的实物轮对试块,对探伤灵敏度进行校验,并对设定的探伤参数、校验结果进行记录和保存。

5)通过软件,对拉伤波形的形态及变化规律进行捕捉,实现探伤扫查过程中对拉伤缺陷波形的自动识别和判断,自动确定拉伤的位置、模拟当量深度,并自动记录到设计的探伤记录和报告中,对探伤记录和报告进行打印、存储和查阅。

6)通过软件,建立拉伤缺陷的C扫描图形显示,直观描绘拉伤缺陷的位置和分布状态。

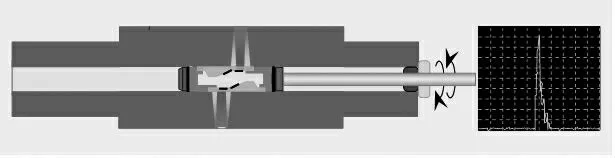

3 探伤装置中动态探伤方法的实现

依据上述的实验,探头架采用内嵌式探头结构,弹性置中环使探头始终处于孔中心位置,橡胶0形圈保持住油耦合层,中心孔定位,油膜层均匀,获得了非常好的耦合效果。其中Ф30 mm探头架安装3个探头:2个50°斜探头,频率为4 MHz、声束方向为+轴向和-轴向,检测外表面拉伤缺陷;1个0°双晶聚焦探头,频率为4 MHz,声束方向为径向,检测外表面拉伤缺陷。采用50°横波斜探头,探头频率为4 MHz,检测外表面轮座镶入部拉伤缺陷,见图12,例如:轮对、轴承压装时的拉伤及裂纹。

图12 50°横波斜探头

探头扫查模式:

1)探头架在空心轴孔内轴向移动步距在0~10 mm之间连续可调,周向扫查1%~100%之间连续可调。扫查方式采用旋转步进式:圆周0~360°正向;0~360°反向。通常轴向5 mm步进,也可将步进距离设置2 mm,为精确扫查。

2)圆周扫描速度为60 r/min。

3)轴向移动精度0.1 mm;圆周运动:0.1°。

4)5 mm步进时,探头主声速扫查覆盖率不小于130%。

5)100%扫查探伤区域,无盲区。

4 结论

1)车轴拉伤部位主要有轮座部位,具有以下特点:

2)大多发生在轮座外侧疲劳带并向内侧延伸,有一定的长度,方向与轴线平行。

3)周向拉伤缺陷有一定的宽度,其拉伤面参差不起,盘跌起伏,大多与轴线方向垂直,近似为鱼鳞状。

4)采用双晶探头和50°斜探头同时对拉伤缺陷进行探伤是较其他探头有较好的检测效果。

5)探头采用嵌入式安装,形成了均匀的油膜,油膜耦合需要高性能的探伤电路、高质量的探伤系统,从而保证了高的探伤灵敏度。

6)探伤过程中,能够自动的对拉伤缺陷反射回波进行识别,记录、存储,生成探伤记录和报告。

7)实际探伤中,拉伤缺陷的深度不会像实物试块上的人工拉伤缺陷一样,有均匀的深度。扫查过程中,探头主声束会同时扫查到多个不同深度的层面,对深度距离的变化敏感性差,检测时回波特征信号很弱,需作进一步的探伤实验。

8)面积型缺陷的定义有待于在今后的实际检测过程中,更加完善。