优化电池管理系统,提升电动汽车应用前景

2022-01-22PeterWeiss

Peter Weiss

全球汽车制造商在电动汽车上押下重注。随着世界各国明确要求大幅削减汽油动力交通工具[1-2],全球大部分领先汽车制造商,如大众、通用、本田、戴姆勒、福特、沃尔沃和东风日产,宣布以后只生产电动汽车或大幅增加电动汽车产量[3-9]。随着充电基础设施数量在全球范围内快速增长和充电基础设施的标准化,以及技术的进步、优惠政策的出台、电动汽车价格的下降[2,10-11],电动汽车的发展正接近一个关键阈值。突破这个阈值后,其便捷性(随时随地充电的方便程度)、续航里程(在电池充满电的情况下)、寿命(主要与电池组寿命有关)以及性能均将有望超过价格相当的内燃机动力汽车的同等指标。

虽然电动汽车电池发展的新的突破性成果吸引了大多数人的注意力[12-13],但其他那些不起眼却极具发展前景的研究成果也有望为电动汽车的发展立下大功。2020年9月,总部位于底特律、占美国国内市场份额最大的美国汽车制造商——通用汽车,就以一个汽车组件吸引了人们的注意力。这是一种在电动汽车安全和性能方面较常见的组件,其名字叫做电池管理系统(BMS)。虽然它不是电动汽车电池本身的组件,但这个微处理器模块及其相关电路却监控着电池的电压、电流和温度,并通过控制信号来调整这些参数的水平,以帮助维持汽车的最佳性能,同时确保电池在安全且电量充足以及在参数范围内正常运行[11]。

通用汽车计划斥资270亿美元,向电动汽车转型,到2035年,用电动汽车取代其所有轻型内燃机动力车型[4]。作为该计划实施的一部分,这家汽车巨头及其BMS合作伙伴,即美国马萨诸塞州威尔明顿市的一家大型电子元件公司——美国模拟器件公司(ADI)推出了一个全新系统,用于生产汽车的无线BMS(wBMS),该系统去掉了近90%的常用布线[14]。通用汽车称,这个强化后的BMS将提高电动汽车电池组的能量密度(影响电动汽车行驶里程的一个重要因素),改进电动汽车的设计及生产,并降低成本。

与此同时,其他电动汽车BMS创新者正在研发“基于模型的”BMS(mbBMS),其中最精密的一种可以近乎实时模拟汽车电池的详细物理和化学状态,但仍处于实验阶段。在指导响应传感器信号方面,普通电动汽车的BMS会参考工厂安装(并定期升级)的内部经验数据表,或用一个简单模型模拟电池,如包含几个电子元件的电路。然而高端mbBMS,通过更复杂但更迅速和精确的模拟,还可以持续预测无法直接测量的内部电池状态,如电极内的电荷水平或可能过高过低的内部电压。通过直接感知电压和其他电池信号,接受近乎实时提供的模型指导,mbBMS比标准BMS(有线或无线)能更精确地调整电池运行状态,对实时环境做出快速响应。

开发者对mbBMS进行的实验室测试结果显示,这项技术能大幅提高电动汽车的驾驶性能、续航里程、电池寿命以及充电能力,同时最大限度地防止汽车电源过早老化或其他损伤。如果电池领域的下一个重大突破还需要一段时间,仅mbBMS就有可能让很多人选择电动汽车,放弃化石燃料动力汽车。

必须小心监控管理电动汽车电池组,否则其内部的锂离子技术装置可能会有过热危险或其他故障[15]。通用汽车工程师兼无线电池电子技术负责人Fiona Meyer-Teruel表示:“几乎所有电动汽车都有一套某种类型的管理系统。你需要先了解汽车电池的状态才能安全驾驶。”许多其他可充电的电子设备,包括手机和其他便携式电子设备,也采用BMS来监控和显示电池充电情况。然而,电动汽车高压电池组的价格平均占汽车购买价款的五分之一以上,其中可能有数百至数千个电化学电池[16]。得克萨斯大学奥斯汀分校的化学工程教授兼mbBMS专家Venkat Subramanian表示:“汽车的风险比手机要高得多。”

标准的电动汽车BMS通常是通过一个电线网络与汽车电池组的每个部分紧密相连(图1)。通过去掉电线,通用汽车的新wBMS释放出的空间可至多再增加15%的电化学电池组[17]。在高度富余的空间内增加电池数量可提高汽车电源的能量密度,从而提高汽车续航里程。Meyer-Teruel表示,换用wBMS也是一个办法,可直接帮助通用汽车即将推出的新电动汽车在与内燃机动力汽车的竞争中取得一席之地。续航里程增加后,消费者就不会担心电动汽车能否开到目的地了,这个问题曾是阻碍电动汽车销售的重要因素[1]。

图1.2020年2月,通用汽车电池电学实验室中表面整洁的高压电动汽车电池组盖板下,多个电池模块包裹着紧密封装的电化学电池。这些模块之间可进行无线通信,还可以与由通用汽车和电子元件制造商ADI共同开发的微处理器的电池监控系统进行通信。资料来源:Jeffrey Sauger/GM(public domain)。

Meyer-Teruel表示,通用汽车宣布计划在未来5年内推出30款新电动汽车,其中wBMS的应用为其设计和生产带来了一定优势,虽然这个优势不太明显。通用汽车要快速批量生产一系列以前从未生产过的轿车、轻型卡车和运动型多用途汽车(SUV)车型,挑战巨大。为此,通用汽车计划采用其所谓的“Ultium Drive”的各种驱动模式来制造上述车型。“Ultium Drive”由5个电动驱动单元(从前轮、全轮到特殊类型)组成,包括电动汽车发动机、单速变速器和动力电子设备[18]。驱动单元可包含三种强大电机中的两种,一些汽车将配备不止一个驱动单元。制造商将为装配线上的每一款新车型选择不同数量和配置的驱动组件,并将其安装在预制的四轮电池“Ultium Platform”(即底盘)[19]上,然后将组件封装在与车型相适应的车身中。

但是不同型号的电池组,在尺寸、形状和电化学电池的数量上也有很大的不同。为给通用汽车即将推出的电动汽车提供动力,通用汽车与韩国LG化学有限公司共同开发了一种新的锂离子电化学电池类型,即Ultium,其中含有一种新的化学成分。一家耗资23亿美元用于大规模生产电池的工厂正在美国俄亥俄州洛兹镇附近建设;2021年4月,美国政府宣布了以同样的资金在田纳西州建造第二家工厂的计划。虽然电动汽车电池中相同电池的堆叠方式是模块化的[20],但Ultium电池可以水平或垂直堆叠,使电池组模块的形式和配置多样化[21]。由于采用了新的wBMS,以及不同模块之间采用无线发射器和接收器通信,而且通过加密信号进行管理,因此大大减少了这些模块的硬布线,从而简化了电池组的设计和组装。由于这些改进,Meyer-Teruel表示:“wBMS将加快我们制造和重新设计电池组的速度,缩短我们推出新款汽车的时间。”例如,通用汽车工程师仅用了两年时间就为功率高达746 kW(1000马力)的2022款悍马全电动运动型多用途卡车(SUT)研发出一款通常需要5~6年才能研发出的异常复杂、包含近600个电池的电池组,预计该款车型将于2021年晚些时候上市(图2)。

图2.2022款悍马电动SUT将成为首款采用通用汽车新型无线BMS的电动汽车。该系统控制的200 kW·h电池组的输出电压为400 V,可通过功率高达350 kW、输出电压为800 V的充电器充电。该电池组由24个电池模块组成,分为两层,是第一代Ultium电池组中功率最大的(最大功率为746 kW)。通用汽车还宣布将于2023年秋季推出2024款悍马电动SUV,其峰值功率(619 kW)比2022款悍马电动SUT的小约20%。资料来源:GM(public domain)。

mbBMS的研发工程师Subramanian等人从事研究已有十多年,内容包括:如何快速、准确地模拟锂离子电池的物理和化学过程,为电动汽车、可再生能源存储单元和其他电池动力设备实时提供更好的电池性能。Subramanian与其学生Manan Pathak共同创立了位于美国华盛顿西雅图附近的BattGenie公司。Pathak现在是该公司的首席执行官。Subramanian号称其工程团队为“改革者”。他们专注于简化基于物理/化学模型的数学表示方式,并将这些简化版本转换为异常快速的计算机算法和软件。Subramanian表示,据此设计的模拟方案在几十毫秒内就能产生显著的效果,快到可以跟上汽车运行和充电的速度。例如,在过去几年中,他们将一种被称为锂离子电池准二维模型成功应用于mbBMS。此前人们认为该模型过于复杂,无法在有效的mbBMS中应用[22]。

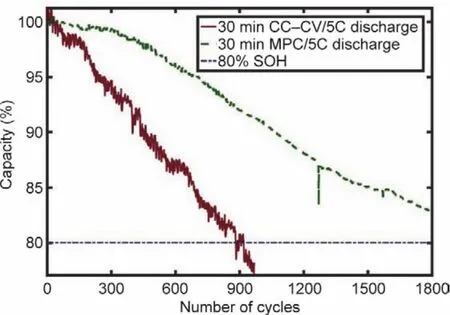

Subramanian表示,2012年他在美国密苏里州圣路易斯华盛顿大学任教时所做的mbBMS工作受到了关注。美国能源部向他和他在美国科罗拉多州戈尔登市的国家可再生能源实验室(NREL)的同事拨款500万美元,用于演示mbBMS控制对锂离子电化学电池性能的几项改进效果。其中包括在不缩短电池寿命的前提下快速充电,因为电池寿命缩短是件很恼人的事。自此,他们以及世界各地大学和政府实验室的实验人员报道了实验结果,用客观方法表明了以模型为依据的方法的广泛应用潜力,以显著提高电动汽车电池的性能。例如,得克萨斯大学团队和BattGenie已证明,基于模型的管理可以将电池寿命延长100%~150%(图3)[23],将充电次数减少50%。

图3.实验室研究结果表明,与标准充电模式(2CC-CV;红线)相比,在mbBMS控制下(绿线),16 A·h镍锰钴袋式锂离子电化学电池的平均寿命增加了100%以上(>1800次充电/放电循环)[23]。实验人员称,这一发现“首次通过实验证明了……基于实时物理的模型预测控制(MPC)对电池性能的显著改善效果”。电动汽车不能再继续使用容量低于80%的电池了。SOH:健康状况;CC-CV:恒流恒压;5C:16 A·h电池的放电速率,放80 A电需要12 min以上。资料来源:Institute of Physics,经许可。

Pathak表示,BattGenie已经为几家电动汽车制造商在电池和模块化层面做了mbBMS技术演示,该公司下一步的目标是进行全电池组模拟,并在2022年年底前将其首个mbBMS用于量产电动汽车上。Subramanian表示,基于NREL项目的早期研究,BattGenie还通过精选的电化学电池向客户展示了mbBMS控制也可以在不影响电池性能的前提下,将电池占用空间和重量减少20%。他表示:“一般来说,基于模型的控制对电池的各个方面都有好处,并非只能延长电池使用寿命及加快电池充电速度。”