变环境压力下的激光选区熔化

——介观尺度模型与输运现象

2022-01-22胡仁志罗曼乐兰黄安国吴甲民魏青松文世峰张李超史玉升DmitryTrushnikovBelenkiyYuLetyginKrunkrn庞盛永

胡仁志,罗曼乐兰,黄安国,吴甲民,魏青松,文世峰,张李超,史玉升,Dmitry Trushnikov,V.Y.Belenkiy,I.Yu.Letygin,K.P.Krunkrn,庞盛永,

aState Key Laboratory of Materials Processing and Die and Mould Technology,Huazhong University of Science and Technology,Wuhan 430074,China

bDepartment of Welding Production,Metrology,and Technology of Materials,Perm National Research Polytechnic University,Perm 614990,Russia

cDepartment of Mechanical Engineering,Indian Institute of Technology Bombay,Mumbai 400076,India

近期研究表明,相比常压条件下,采用真空或低压环境的激光选区熔化(SLM)工艺可获得缺陷更少、表面质量更优的打印件。虽然通过高速摄像实验已经对SLM工艺在真空环境下的介观物理过程进行了部分研究,但该工艺下影响熔池传热和流动方面的深层机理仍不十分清楚。为此,基于最近的激光焊接模型工作,我们首次建立了变环境压力下SLM工艺的介观尺度数学模型。我们模拟了大气压和100Pa低压环境下SLM工艺中316L粉末的输运现象。研究发现,在典型工艺参数(激光功率:200W;扫描速度:2 m·s-1;粉末直径:27µm)下,大气环境中熔池表面凹坑的平均温度将近2800 K,而在100 Pa环境压力时,平均温度仅为2300 K。由于在100 Pa低压条件下,蒸发引起的表面压力和环境压力之间的压差相对于大气环境下的压差更大,更易驱动高温流体流动,因此熔池表面流动速度更加剧烈(平均速度约为4 m·s-1)。研究表明,熔池表面周期性的波浪流动(周期:14µs)直接影响堆积体的表面粗糙度。此外,由于雷诺数小于400且远低于湍流临界值,熔融金属液流动模式为层流,因此,黏性耗散的影响至关重要。在真空或低环境压力条件下,波纹的流动轨迹更长,使得波动更容易由于黏性效应被耗散,从而改善了打印件的表面粗造度。总之,我们的数学模型阐明了变环境压力下SLM工艺实验研究中观察到的有趣输运现象的物理机制,它有望成为优化SLM工艺过程的有力工具。

激光选区熔化

介观尺度模型

环境压力

输运现象

1.引言

在过去的20年里,大气环境下的激光选区熔化(SLM)技术已经取得了巨大的发展[1-5]。近年来,人们提出在真空或低压环境下进行SLM作为生产高质量金属零件的一种新方法。与传统的SLM工艺相比,真空SLM工艺具有明显的优势。由于真空SLM工艺所处的环境条件极其清洁,可以有效地防止微氧化缺陷[6]。例如,有研究表明通过在真空环境下对钛(Ti)进行SLM时,可以获得表面十分光滑(粗糙度Ra<1µm)的打印件[7]。尽管现有的研究已经通过原位观测的方式对真空SLM过程有了部分了解[8-10],但目前对介观时间尺度(10-6~10-3s)内复杂熔池动力学行为还没有得到很好的理解,特别是对低环境压力下SLM过程中熔池的热力学和流体力学行为的深层次机理仍不十分清楚。

建立高效的数学模型可以极大地减少昂贵且耗时的试错实验过程,对理解SLM过程中的物理行为具有巨大的潜力[11]。在过去几十年里,针对SLM熔池动力学的介观建模已经取得了较大的进展[12-21]。激光辐射、马兰戈尼力、表面张力以及反冲压力等一些关键的物理参数都被考虑在了模型中。例如,Körner等[12]采用格子玻尔兹曼方法(LBM)研究了粉末层中的连续凝固过程。Khairallah等[13]开发了一个介观物理模型,使用欧拉-拉格朗日方法研究了孔隙、飞溅和剥蚀的形成机制。然而,现有的模型很少考虑可变环境压力的影响。此外,由于打印过程跨越了不同的空间和时间尺度,所以求解当前的SLM介观模型非常耗时。因此,为了解决这个问题,一些研究开始寻求方法以减少模型求解时间。例如,Boley等[14]将高性能计算技术引入SLM的建模当中。Lee和Zhang[15]使用非均匀网格模拟了典型的SLM打印过程。结果表明仅需耗时40 h,就可以求解打印长度为0.6 mm的长轨迹的具体传热、流体流动和自由表面演化特征。总之,对于当前SLM过程的介观模型来说,计算求解时间仍然是巨大的。因此,需要开发更高效的数值模拟求解方法。

本文基于我们最近对激光焊接过程的类似研究,首次建立了可变环境压力下SLM的介观模型[22-23]。该模型使用高效的八叉树自适应网格技术(AMR),并严格考虑打印过程中的物理效应,如表面张力、马兰戈尼力、反冲压力以及环境压力。根据我们以前对激光焊接的研究,本文引入了一个表面压力模型来考虑可变环境压力对熔池的影响[22-23]。通过所建立的模型,我们分别对常压和低环境压力(100 Pa)下的316L不锈钢粉末SLM过程的传热和流动行为进行了研究,并将所得到的模拟结果与可变环境压力下的不锈钢粉末SLM过程的现有实验数据进行比较分析。

2.材料与方法

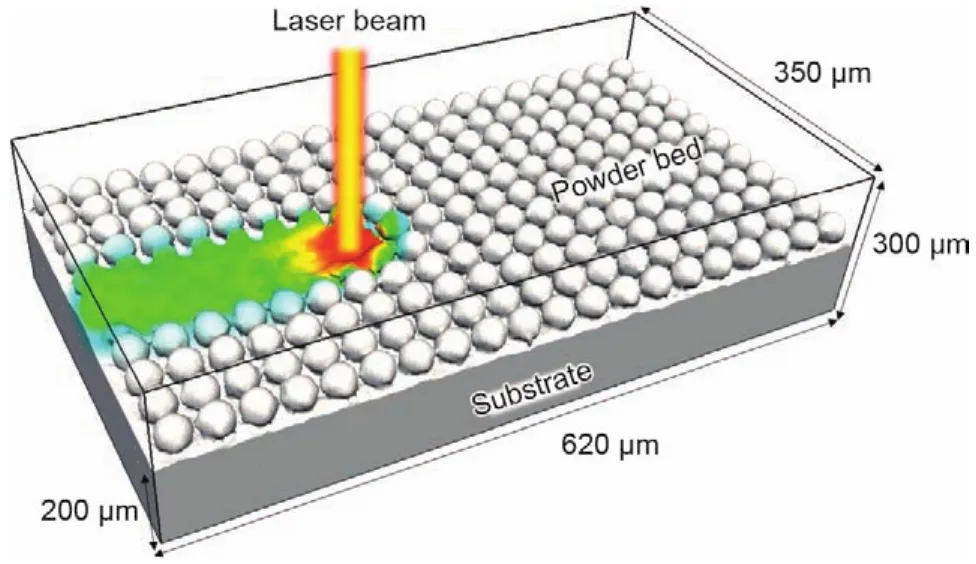

图1为SLM过程的示意图。数学模型考虑了介观导热、对流换热以及相变过程(如熔化、凝固和蒸发)。熔池的介观流体流动主要受环境压力、蒸发产生的反冲压力、表面张力、静水压力、流体动压力和马兰戈尼剪切应力的影响。熔池表面的瞬时自由表面演变通过流体体积法(VOF)计算。SLM过程中的固-液相变用混合模型进行处理[19-21]。为了使整个复杂的打印过程在求解中易于处理,本文假设316L不锈钢粉末以规则的方式紧密堆积。这种简化是合理且可控的,因为我们的模型本身可以根据实验确定的粉末填充策略输入粉末的真实填充模式。

图1.计算域示意图。

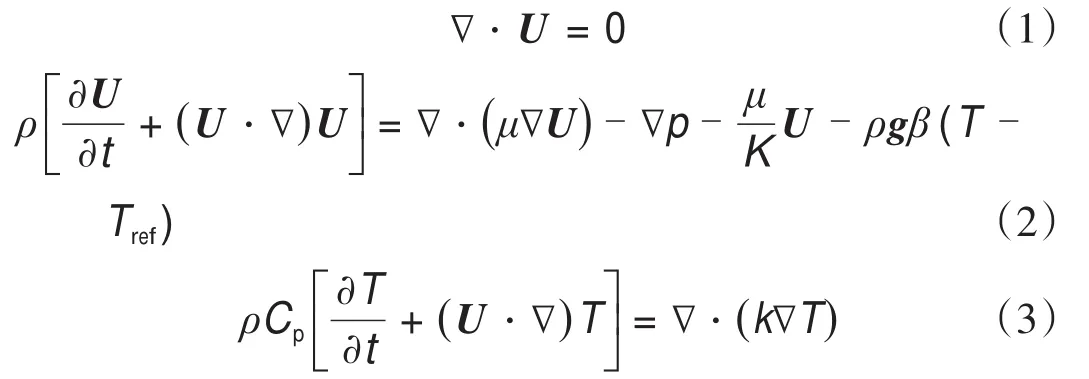

SLM的质量守恒方程、动量守恒方程和能量守恒方程如式(1)~(3)所示[22]:

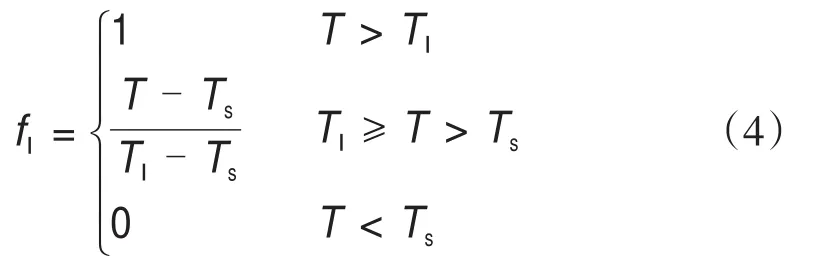

式中,∇和t分别表示哈密顿算子和时间;U、ρ、p、μ、g、T、Tref、β、Cp和k分别表示液态金属流动速度、密度、压强、动力黏度、重力加速度、温度、环境温度、热膨胀系数、比热容和导热系数;K为渗流系数[24]。液相或固相状态采用液相质量分数fl进行表征,其与温度相关[24],如下所示:

式中,Tl、Ts分别为材料的液相线和固相线温度。当液相质量分数大于0且小于1时确定液体和固体之间的界面。在固/液相线转变过程中,采用一种鲁棒温度补偿方法[25]来处理相应的潜热。

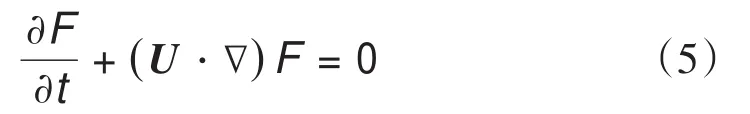

采用VOF方法追踪自由界面位置和形貌演化行为。求解网格单元中的流体体积分数(F)的方程[26]如下所示:

当自由界面已知时,界面上吸收的能量密度q通过光线追踪方法进行计算[25]。由于多重反射对SLM过程的影响可以忽略不计(单一光线的熔化深度通常很小),因此,为了减少计算时间,这里不考虑光线的多重反射[13]。材料表面任意位置所吸收的激光能量密度[25,27]如下所示:

式中,I(r,z)是光束的能量密度分布;r和z分别表示沿半径和Z轴的方向;I是激光光束方向矢量;n是材料表面法向量;θ是入射激光光束与丝材或熔池表面法向量的夹角;αFr是菲涅耳吸收系数;ε是与激光器和材料相关的常数。对于光纤激光,本研究中认为其能量密度分布近似服从高斯分布[25],因此,I(r,z)的分布函数如下所示:

式中,R为光斑半径;P为激光功率。

为了处理自由表面上的马兰戈尼力、反冲压力和表面张力等物理参数,我们采用了基于平衡力方法的连续界面力(CSF)算法[23,28]。该算法与锐利界面方法相似,可以克服在熔焊和3D打印模拟过程中由于毛细力主导的流体流动所产生的寄生流问题。上述因素的影响可以用如下公式[23,28]表示:

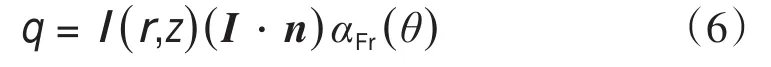

式中,δs为界面附近的狄拉克函数;Fs、σ、κ、σT和∇||分别表示界面法向应力、表面张力系数、界面曲率、热毛细力系数和界面切向梯度算子。考虑到环境压力对SLM过程中介观行为的影响,我们计算了与反冲压力和大气压力有关的表面压力[29],所采用表面压力模型[29]如下所示:

式中,pamb表示环境压力;kB表示玻尔兹曼常量;βR表示蒸汽凝结系数;Tv表示蒸发温度;P0表示标准大气压;ΔHv=mLv表示蒸发相变的热焓(m为单位原子质量,Lv为蒸发潜热);Tfs表示表面温度;TL和TR分别为pc(Tfs)对应的温度区间的左边界与右边界值,是pc(Tfs)与环境压力直线间的相切点和与反冲压力曲线的相切点。从以往的研究[22,29]来看,典型的反冲压力公式没有考虑环境压力的影响,适用于真空环境。但为了考虑环境压力的影响,需要分别处理三种情况。首先,当温度相当高时,反冲压力比环境压力大很多,环境压力可以忽略不计。此时表面压力可由公式(1+βR)P0exp{[ΔHv(1-Tv/Tfs)](kBTv)}/2直接进行计算。其次,当温度足够低时,几乎不会发生蒸发,因此反冲压力可以忽略不计。此时表面压力可以认为等于环境压力。最后,为了避免不连续性,可以构建一条平滑曲线pc(Tfs)以连接环境压力线和反冲压力曲线[27]。本研究使用三次多项式来描述该平滑曲线,如下所示:

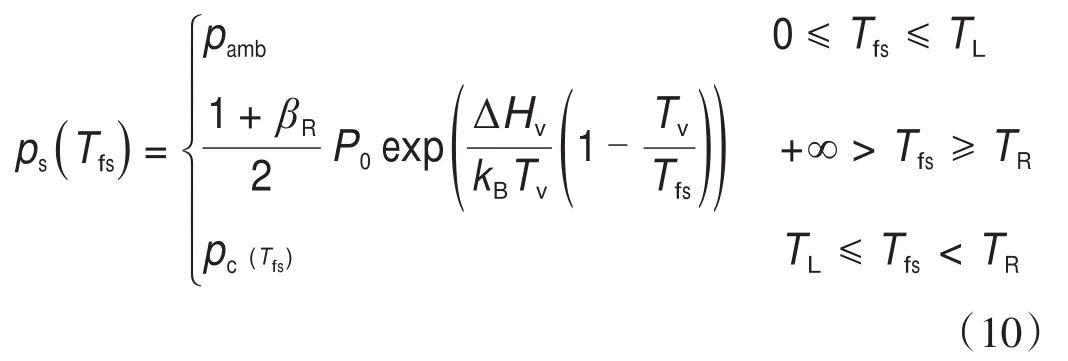

式中,316L不锈钢在100 Pa和常压下的系数a、b、c、d以及交点温度(TL,TR)如表1所示。

表1 变环境压力下316L不锈钢表面压力模型的参数

耦合数学模型确定后,采用AMR方法求解方程组。本文使用的是基于八叉树的AMR方法,并根据我们之前的研究使用多分辨率算法来控制动态网格环境[27-28]。这种方法的关键是确定物理场的原始值与重构值之间的差异。在本文中,我们将网格自适应设置为自由曲面曲率和局部温度。详细的AMR方法可以参考我们之前的研究工作[27]。

本文为了研究环境压力对传输现象的影响,使用模型分别模拟了大气环境压力和100 Pa环境压力下的SLM过程。整个3D计算域如图1所示,其长为620µm,宽为350µm,高为300µm。该计算域包含铺设在200µm厚基板上的54µm厚粉末颗粒层。网格的最小尺寸设置为2.5µm,以保证计算精度。粉末颗粒的直径设置为27µm,并将其有规则地进行排列。但是,粉末颗粒更好的排列方式是随机分布,这将在以后进行进一步研究。此外,本文的激光功率为200 W,扫描速度为2 m·s--1,光束半径约为27µm。为了避免降低模拟的精度,本文使用的316L不锈钢粉末的温度相关热参数依据已有的参考文献[11,13],如表2所示。任何温度下的参数值都可以通过插值或外推获得。

表2 模拟过程中使用的物理参数[11,13]

3.结果与讨论

3.1.变环境压力下的温度场和打印轨迹形貌

图2(a)~(d)为在大气压力环境下,316不锈钢粉末SLM打印过程中的温度场和自由界面的形貌。当激光从左向右扫描时,温度场和熔池形貌均在100µs内逐渐达到准稳态。在准稳态下,可以看出温度分布不均匀。在激光直接辐射的区域,最大温度超过了不锈钢的沸点(3083 K)。熔池处于过热状态,且熔池表面大部分区域温度约为2800 K。熔池的宽度约为73µm。最大温度梯度大于4.2×107K·m-1(最高温度和固相线温度之间的差值约为1500 K,从熔池中心到边缘的距离约为5µm)。由于本模型所使用的粉末具有规则的形态,因此打印轨迹也比较规则。然而,由于熔池的流体动力学行为,在打印路径的表面也会出现一些小波纹(高约为1µm,间距约为25µm)。由于SLM过程通常采用逐层沉积的方式,涉及数以万计甚至数百万条打印路径,因此在该工艺下这些波纹将逐渐增强,并显著影响打印件表面粗糙度。此外,熔池自由界面处存在两个不同的区域[图2(d)]。第一个是前部的空腔区域,第二个是后部的相对平整区域。空腔区域的直径和深度分别约为50µm和20µm。以往的研究表明,根据激光功率密度和扫描速度,在SLM过程中会出现两种熔化机制(即传导模式和小孔模式),与在激光焊接中一样[29]。由于空腔区域的温度接近材料沸点,因此将发生剧烈的蒸发。所以在这个过程中将开始出现小孔模式的熔化,并在反冲压力的位移效应下产生空腔区域。尽管如此,由于空腔的深度很浅,因此在当前的工艺参数下小孔现象并不十分明显。

图2(e)~(h)为在100 Pa压力环境下,316不锈钢粉末SLM打印过程中的温度场和自由界面的形貌。从图中可以看出,与大气压力下的物理行为相比,低环境压力下的物理行为与之非常相似。尽管如此,在较低的环境压力下仍可以观察到几个比较明显的特征。如图2所示,在100 Pa的环境压力下,熔池的温度会显著下降。熔池空腔区域的峰值温度和平均温度分别仅有2600 K和2300 K。远低于大气环境压力下的相应温度(3100 K和2800 K)。此外,传热行为方式的不同也导致了在变环境压力下熔池高温区域的温度分布不同。如图2(h)所示,沿着熔池空腔区域的横截面方向,熔池侧面具有较高的温度区域,在中心位置具有比较低的温度区域。然而,在大气环境压力下,当前工艺参数所得到的熔池中心部分的温度却始终较高。因此,热传导并不能用来解释这一现象。这是因为激光的能量呈高斯分布,其峰值功率密度位于光束中心,所以只能通过对流换热进行解释。通过对比图2(d)和(h),我们发现在较低的环境压力下,SLM过程的对流换热效应有所增强。在接下来的第3.2节中,我们也将进一步说明在较低环境压力下进行SLM时,熔池侧面的流体流动会比在大气环境压力下更剧烈。此外,当环境压力从大气压变化到100 Pa时,熔池的尺寸也会发生明显的变化。如图3所示,与大气环境压力下的熔池(宽度为73µm,深度为28µm)相比,在较低环境压力下的熔池尺寸更大(宽度为80µm,深度为84µm);并且在图2(d)和(h)中也能看出,大气环境压力下的熔池更小。此外,在较低的环境压力下,熔池的波纹更小,打印路径也比在大气环境压力下的更加平滑。

图2.温度场和表面形貌的演变。在大气环境压力下:(a)5µs;(b)80µs;(c)150µs;(d)220µs。在100 Pa环境压力下:(e)5µs;(f)80µs;(g)150 µs;(h)220 µs。

图3.变环境压力下SLM过程在第220µs计算得到的熔池形貌。(a)在大气环境压力下;(b)在100 Pa环境压力下。

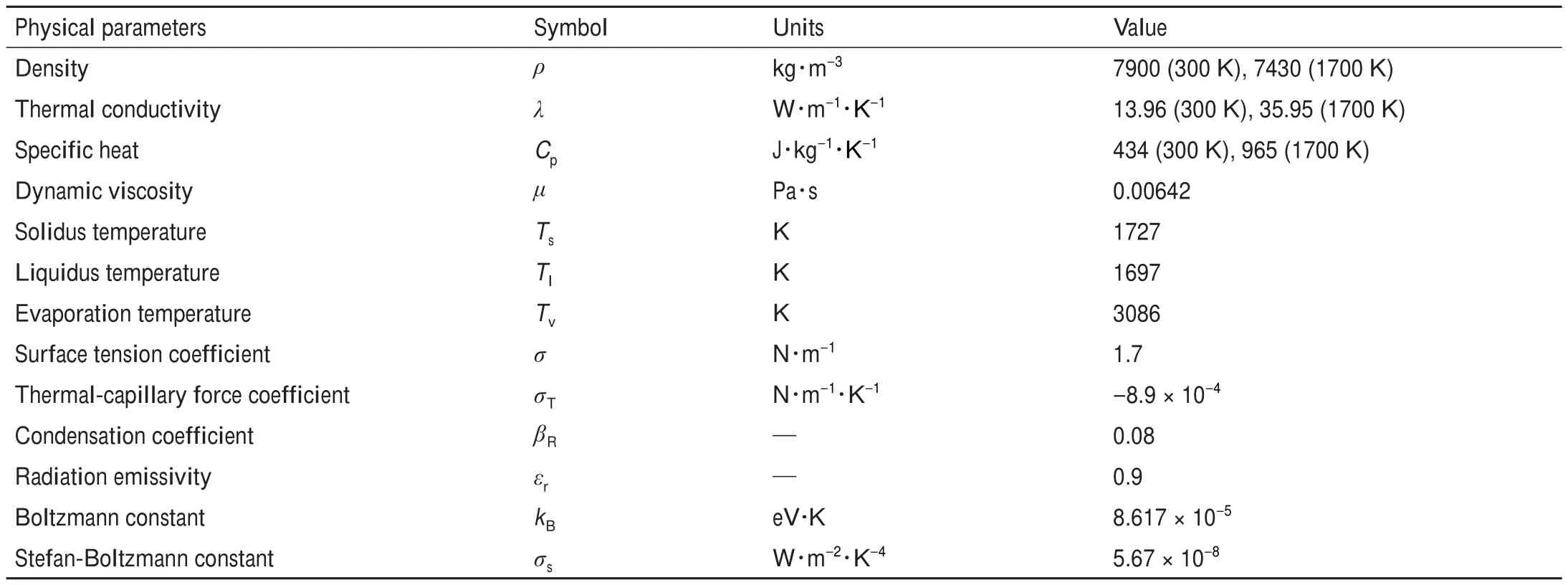

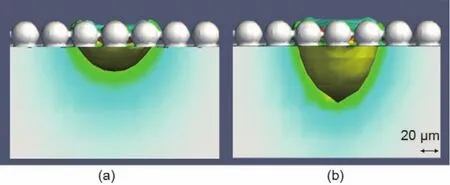

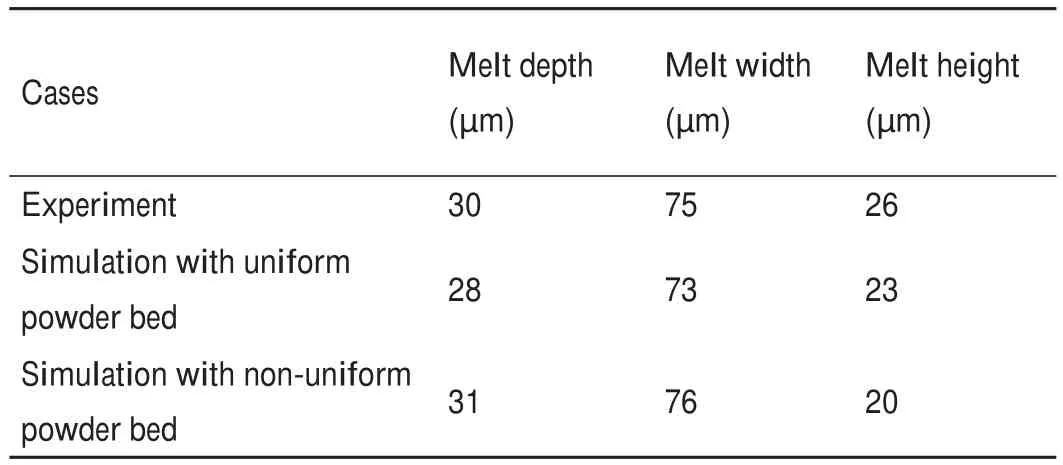

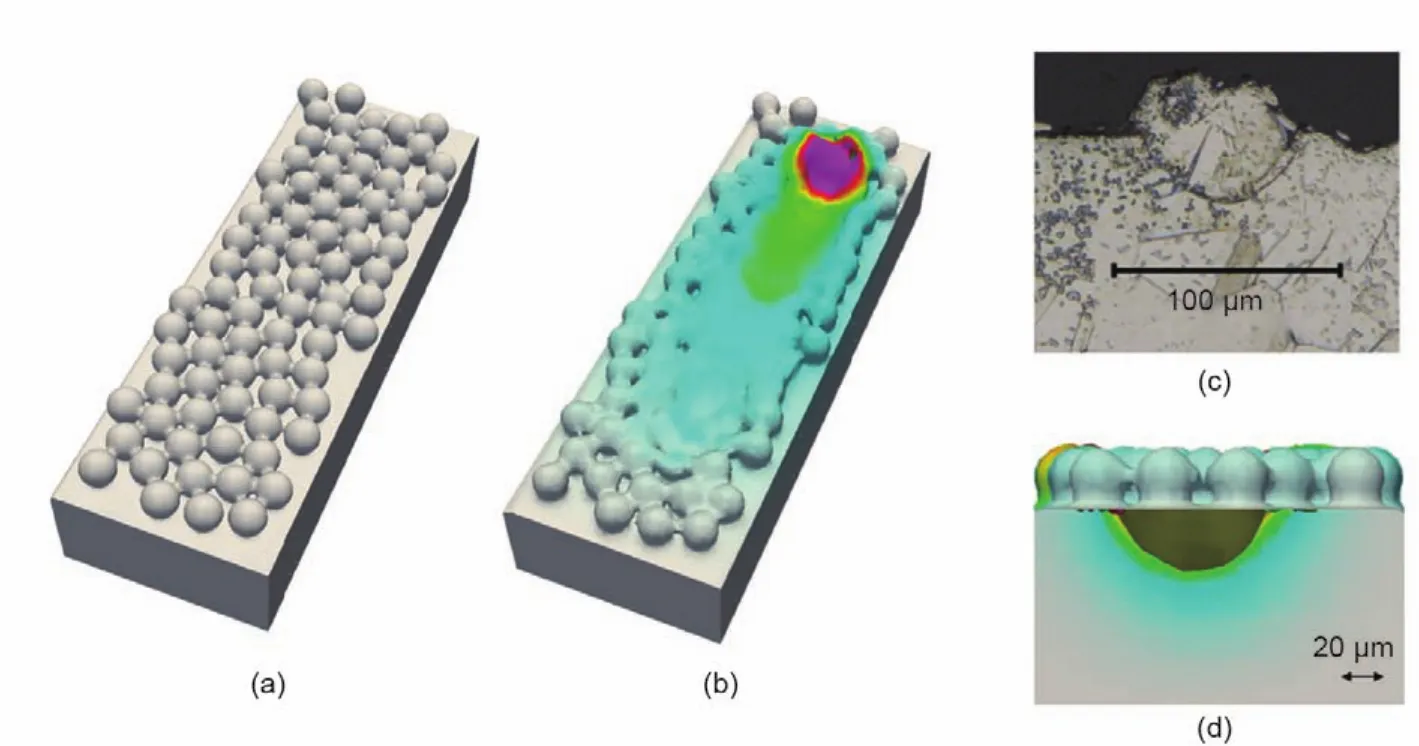

为了验证所提出模型的准确性,我们接着对随机分布的粉末进行了模拟。整个过程中所使用的工艺参数仍然保持不变。为了随机对粉末进行排列,本文采用了雨滴法[12]。模拟结果如图4(d)所示,可以看出与均匀铺设的粉末相比,粉末随机分布的方式更容易获得不均匀的沉积层。接着我们把在大气环境压力下相同材料SLM打印所得到的熔池形貌模拟结果与现有文献的实验结果[11]进行了对比。如图4和表3所示,结果表明模拟得到的熔池宽度和深度均与现有文献的实验数据相一致,最大偏差小于6µm。由于无法获得真空环境压力下的熔池形貌数据,我们将模拟得到的物理行为变化趋势与现有文献进行了比较。我们的模拟结果表明在较低环境压力下进行SLM将获得波纹更小、表面更加平整的打印件。该模拟结果与现有的实验结果完全一致,均表明了真空环境下能够获得表面质量更好的打印件[6-10]。此外,较低环境压力和大气环境压力之间的温差模拟结果也与之前的激光焊接理论研究相一致[22,29-30]。

表3 对比模拟结果和参考文献实验结果[11]之间的熔体特征

图4.模型验证。(a)粉末随机铺设;(b)第250µs时的模拟结果;(c)实验结果;(d)计算得到的熔池形貌。(c)经Elsevier B.V.许可,转载自参考文献[11],©2014。

在小孔模式激光焊接中,当环境压力由真空变为常压时,焊缝的宽度会有所增加[22,29-30],这与目前的SLM过程模拟结果不同。这主要是因为在目前大气环境压力下的SLM工艺中,由于熔化深度非常浅,熔化模式在很大程度上可以被认为是传导模式,如本文的模拟结果和现有的独立文献[11,15,21]所示。当环境压力降至100 Pa时,熔化深度显著增加,熔化模式开始从传导模式向小孔模式转变,如图3所示。由于蒸发引起的反冲压力,对流换热增强。根据目前的模拟,可以观察到熔化宽度增加了。这种现象与激光焊接现象一致,即小孔模式焊接过程中的流体流动比传导模式焊接过程中的流体流动更加剧烈。

3.2.变环境压力下熔池的流体动力学

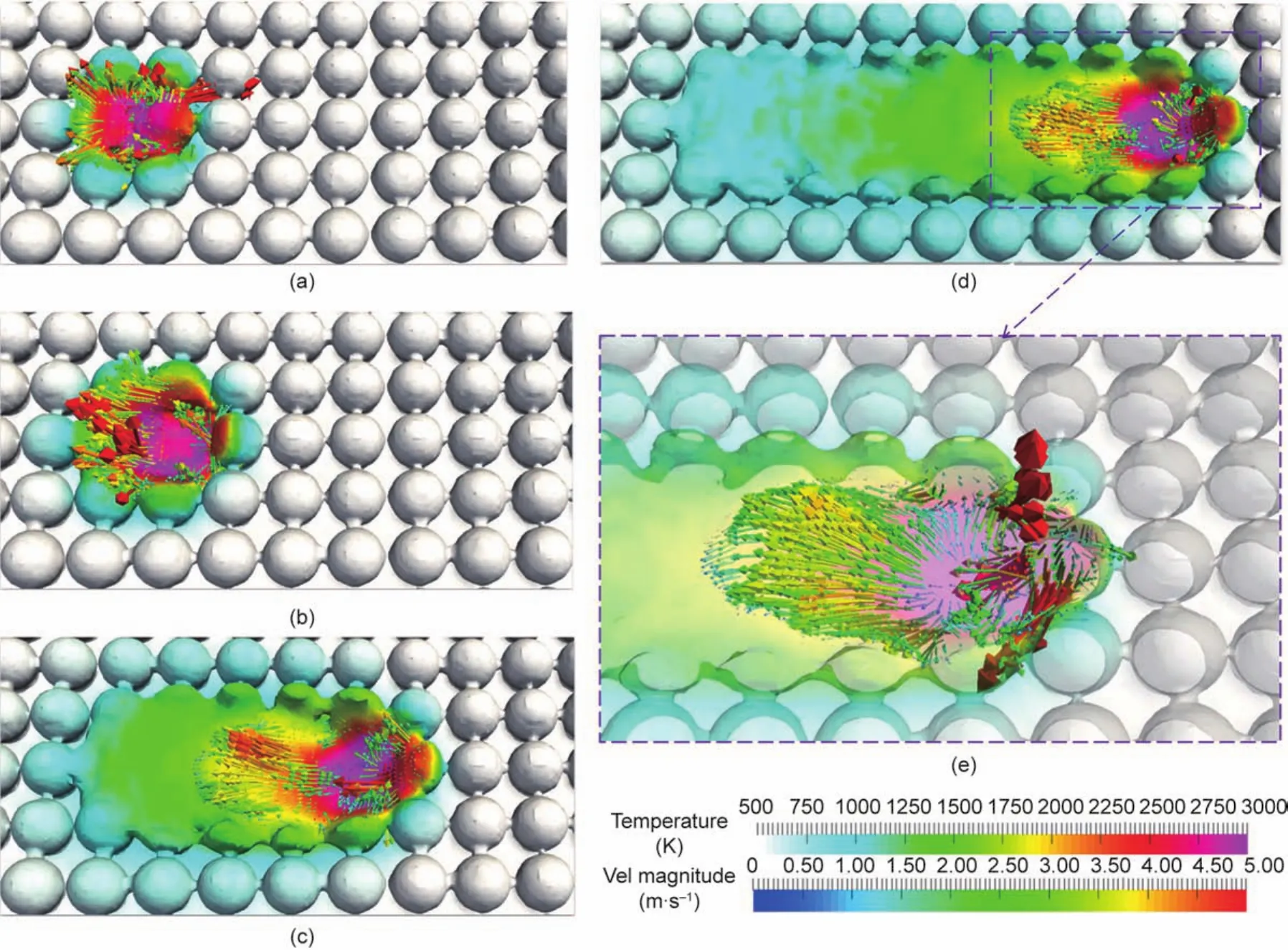

图5为大气环境压力下熔池流动场演化过程的模拟结果。速度用箭头表示,其大小由箭头的颜色表示。从图中可以看出在熔池中有两个不同的流动区域(空腔区域和其他区域)。在空腔区域,流体流动剧烈(高达5 m·s-1),主要从空腔的中心向外围区域流动[图5(b)~(e)]。由于空腔中心温度接近沸点并比其他位置的温度高,因此这种剧烈的流动是由马兰戈尼剪切应力和反冲压力所引起的。在熔池的后部,流体相对于激光扫描方向向后流动,在准稳态时速度约为2 m·s-1。此外,根据模拟结果可以发现熔池中的流体呈现周期性的振荡,振荡周期约为14µs。这种流动主要来源于被高斯激光束照射的空腔前部反冲压力的位移效应。这种流动机制在小孔模式激光焊接过程中已经得到了充分的研究[22,25,29]。在当前工艺参数条件下,流体流动振荡在打印路径上所产生的波纹高度约为1µm。

图5.大气环境压力下的流体流动模拟。箭头表示熔池的流体速度,箭头颜色表示熔池的速度(vel)大小。(a)5µs;(b)15µs;(c)80µs;(d)150µs;(e)第150µs时流体流动的局部放大视图和自由表面的3D流动场。

图6为较低环境压力下第150µs时熔池流动场的模拟结果。在该时刻,小孔已经达到准稳态。与图5(e)相比,在较低环境压力下也具有与之相似的流动特征。这表明了在两种不同的压力环境下,熔融金属流动机制是相同的。尽管如此,图6所示的熔池流动仍有所不同。首先,如图6(b)所示,在较低的环境压力下,熔池侧面具有更剧烈的流动。与大气环境下2 m·s--1的平均速度相比,该流动的平均速度高达4 m·s--1。其次,在较低环境压力下,SLM过程也会出现小孔模式;在这种情况下,由于在较低的环境压力下材料更容易蒸发,因此打印过程更接近于小孔模式。在激光与材料相互作用期间,蒸发引起的反冲压力的影响将产生剧烈的侧向流(该机制是近20年前在激光焊接中被提出的[31])。最近,基于假设蒸发原子在温度接近沸点之前不能自由流动,反冲压力项被当作表面压力进行计算[22,29-30]。在大气环境压力下,表面压力仅在材料温度接近沸点(3086 K)时起作用[22]。根据Clapeyron-Clausius方程[22],在100 Pa的环境压力下,当材料温度更低(不锈钢约为2000 K)时,表面压力开始发挥重要作用。这意味着表面压力和环境压力之间的压力差(熔池流体动力学的主要驱动力)在100 Pa环境压力下比在大气压下的大。这表明在较低的环境压力下沸点将显著降低。对316L不锈钢,可以计算出当环境压力从大气压变为真空时,其沸点将降低约1000 K。因此,在100 Pa的环境压力下,材料温度远低于3086 K,会发生剧烈蒸发并产生较大的表面压力。所以在这种情况下,SLM打印过程会更容易产生小孔模式,熔池外侧也将存在更剧烈的流动。

图6.100 Pa环境压力下第150µs时的速度场模拟结果。(a)顶部视图;(b)流体流动的局部放大图,其中自由表面被透明地可视化以观测三维流体动力学行为。

图7为不同压力下熔池内部流动的模拟结果。从图中可以看出,不同压力下熔池内部流动模式相似,但流动速度大小不同。从流动模式来看,熔池后部都存在涡流。熔池前表面附近存在部分沿表面向下的流动。其中,涡流是由于在马兰戈尼剪切应力和反冲压力的驱动下,熔池流体向后流动并遇到凝固部分而向下流动所引起的。这种流动模式在激光焊接过程中是十分常见的[22]。从流动速度大小来看,在100 Pa环境压力下,由于存在较大的表面压力效应,因此可以观测到较大的局部流动(高达7 m·s--1)。此外,在100 Pa环境压力下,熔池后方沿着熔池向后流动的速度迅速减小。这表明了当流体沿着较深的空腔表面流动时,黏性耗散十分明显。综上所述,环境压力对流体流动的速度大小具有显著的影响。

图7.熔池内部第220µs时的流体流动模拟结果。(a)大气环境压力下;(b)100 Pa环境压力下。

3.3.低环境压力下输运现象与打印质量改善之间的关系

现有实验研究表明,在真空或较低环境压力环境中进行SLM时,可以有效提高打印件的质量(即具有平整的表面和更少的缺陷)[6-10]。基于本文的介观数学模型,我们直接再现了较低环境压力能够改善打印的效果,结果如图3和图8所示。即熔道宽度变大,熔道深度变深,以及在较低的环境压力下能够获得更好的表面粗糙度。下面,我们将用流体力学的理论来解释这些现象。

我们的模拟结果表明,在较低的环境压力(100 Pa)下,流体流动会比在大气压力下的更加剧烈。众所周知,在SLM过程中,粉末的熔化主要是由从激光束照射的位置到其他位置的传热所决定的。在本研究中,代表对流换热程度(SLM过程熔融能力的主要影响因素)的佩克莱数从32增加到了80[Pe=UL/α,其中U表示平均流动速度(大气环境压力下为2 m·s--1,100 Pa环境压力下为4 m·s--1);L表示流体的长度(大气环境压力下熔池宽度为73µm,100 Pa环境压力下熔池宽度为80µm);α表示热扩散率(5×10-6m2·s-1)]。因此,在较低的环境压力下,粉末的熔化能力得到增强,尤其是相邻路径之间的熔合效果将得到显著改善。此外,由于对流传热的增强,熔宽和熔深也都有所增加。因此,在较低的环境压力下,熔池的曲率将显著减小。这一结果也与现有实验研究相一致,即在较低的环境压力下,可以防止SLM工艺过程中的粉末发生球化[6]。

除此之外,本研究还表明在100 Pa的环境压力下很少产生波纹。源自空腔前壁的波纹流动从孔腔底部表面流至熔池后部。熔池流动的无量纲雷诺数可以估算约为170~390(Re=ρUL/μ,其中ρ=7200 kg·m--3,U=2~4 m·s--1,L=7.3 × 10-5~8.0 × 10-5m,μ=5.9× 10-3kg·m-2·s--1),这远低于湍流的临界值(Re>2000),表明SLM过程中的流体流动是层流状态。同时这也意味着黏性效应在熔池的流体流动中起着重要作用。在100 Pa的环境压力下会产生更深的空腔,这表明波纹(源自于空腔前壁)的轨迹长度将更长。波纹流动在较低环境压力下比在大气压下会经历更严重的黏性耗散。因此,在真空或较低的环境压力下,波纹流动可以更容易地通过熔融流体的黏性效应消散,这也是影响打印件表面粗糙度的一个主要原因。最终,如图8所示,打印路径的表面质量可以得到显著改善。

图8.不同压力环境下的模拟结果表面形貌对比。(a)大气环境压力下;(b)100 Pa环境压力下。

4.结论

本文首次建立了可变环境压力下SLM过程的介观物理模型,研究了大气环境压力下和100 Pa环境压力下SLM过程的输运现象。主要结论如下:

(1)该模型可以模拟熔池的三维传热和流动行为,以及模拟可变环境压力下的打印件形貌。熔池尺寸的模拟结果与现有文献研究结果相一致。

(2)在较低环境压力下,蒸发引起的反冲压力所产生的空腔更容易出现在介观熔池的前部。空腔的平均表面温度在常压下接近2800 K,而在100 Pa环境压力下空腔的平均表面温度仅为2300 K。这主要是因为不锈钢在低环境压力下的沸点较低,材料在较低压力环境下更容易蒸发。

(3)在较低的环境压力下,由于蒸发诱导的表面压力与环境压力(熔体流动的重要驱动力)之间的差异在100 Pa环境压力下相对大气压力下较大,因此,在较低的环境压力下的SLM打印过程更容易产生小孔模式,并且在熔池的横向侧存在着较大的流动。

(4)本文揭示了较低环境压力下的传输现象与改善打印质量之间的关系:由于促进对流换热可以显著提高粉末的熔化能力,因此可以显著改善粉末熔合的缺陷;并且由于在较低环境压力下,影响表面粗糙的波纹流动可以更容易被熔融流体的黏性效应所消散,因此所获得的打印件表面更加平整。

致谢

感谢国家优秀青年科学基金(52022033)和国家重点研发计划(2017YFE0100100和2018YFB1105300)对本课题的资助,并感谢彼尔姆边疆区政府(S-26/794)和俄罗斯基础研究基金会(16-48-590208)的部分支持。

Compliance with ethics guidelines

Renzhi Hu,Manlelan Luo,Anguo Huang,Jiamin Wu,Qingsong Wei,Shifeng Wen,Lichao Zhang,Yusheng Shi,Dmitry Trushnikov,V.Ya.Belenkiy,I.Yu.Letyagin,K.P.Karunakaran,and Shengyong Pang declare that they have no conflict of interest or financial conflicts to disclose.