有限空间内移动模架旋转掉头施工技术研究

2022-01-22陈春卫

陈春卫

中铁一局集团第四工程有限公司 陕西 咸阳 712099

1 工程概况及移动模架设计简介

1.1 工程概况

我项目施工管段位于云南省镇雄县大湾镇境内,管段全长5.575km2,从小里程往大里程主要结构物依次为文阁隧道、香坝河特大桥、大地坎1号隧道、大湾大桥、大地坎2号隧道、茨菰山1号大桥、92m路基过渡段、茨菰山2号大桥。桥梁上部设计现浇简支梁32孔(其中32m梁26孔,24m梁6孔)。香坝河特大桥为全线的控制性工程,最高墩107m,其余桥梁平均墩高为38.5m,经现场调查桥区无公路通往,山路崎岖,新建便道不能满运梁通道要求,不具备预制梁工作。

1.2 移动模架设计简介

移动模架造桥机主要由主框架、后行走机构、后支承、中主支腿、前支腿、起吊小车、吊挂外肋、外模及底模系统、端模系统、外肋横移机构、吊挂外肋横向锁定机构、液压缩放式内模系统、电气液压系统及辅助设施等部分组成。

⑴主梁系统由并列的2组纵梁+连接梁、挑梁组成,总重236吨。主要吊挂外模板系统等设备重量及钢筋、混凝土等结构材料重量。

每组纵梁由5节承重钢箱梁(8m+3×7m+8m)+4节导梁(3×8+9m)组成,全长70m,相邻两组纵梁中心距为6m。浇注状态时,钢箱梁的设计刚度大于1/550。钢箱梁高2.9 m,翼缘板宽1.6m,腹板中心距1.5m。钢箱梁接头采用螺栓节点板联结。每节钢箱梁重量小于12t。导梁采用空腹式箱梁结构,接头为螺栓节点板联结。钢箱梁盖板和腹板材质为Q345B,主梁接头螺栓GB5782-2000,10.9级。其它钢材材质Q235B。主梁连接系共9组,挑梁每侧8组。挑梁与连接系位置对应,便于力的对称传递[1]。

⑵后主支腿

后主支腿共1套,位于主梁系统的尾部,支撑于已浇筑好的桥梁端部,主要由后走行机构2个、后支承机构(含400t液压支撑油缸,行程150mm)2个等组成。 后走行机构为轮轨式,电机驱动(8×1.5KW),以实现主梁系统携外模系统纵移过孔。走行速度0~1.5m/min。后走行轮共8个,启动时轮压最大为39.5t,走行至已浇注梁的跨中时轮压为28t,过孔过程中,最小轮压为20t。后支承机构的竖向支撑油缸用于重载支撑,并有机械锁紧螺母,在浇注状态实现机械支撑。

⑶液压系统

RHS32(24)-900上行式移动模架整机共配四套液压系统,每套液压系统由泵站、400t自锁支承油缸(1根)、横移油缸(4根)、液压管路和电气控制系统组成。

2 施工中遇到的重难点问题

香坝河特大桥为全线的重难点控制工程,施工任务重、工期紧、作业空间有限且交通运输困难。如何克服实际困难,实现移动模架整体施工安全,工期可控、成本可控,是本项目成败的关键。通过关键分析,如何缩短移动模架拆解运输拼装时间成为本项目研究的重点、难点。经多次研讨分析,将移动模架三次拆解运输拼装分为两类问题进行研究和解决。

第一个问题:第一次拆解主要因为路基宽度为26m、长度为92m,而移动模架要实现移动模架整体快速掉头,需旋转掉头,但场地要求不小于60m×60m,现场不能满足要求,且该路基为土质滑坡高路堑,不具备拓宽条件。如何实现快速原地调头是关键所在。

第二个问题:第二次拆解和第三次拆解主要原因是移动模架被大地坎2号隧道和大地坎1号隧道所阻挡,移动模架穿越隧道代替拆解、运输、拼装是缩短工期的关键。

3 重难点问题解决措施

3.1 有限空间内移动模架旋转掉头解决措施

为了节省施工时间,实现移动模架快速掉头,须通过调整移动模架主梁方向来实现,项目邀请厂家一起对掉头方案进行了研究。

经过对场地、移动模架设计图纸及相资料查询后,要实现移动模架整体快速掉头,需旋转掉头,但场地要求不小于60m×60m,现场实测后发现路基线路左右侧可调头位置最宽只有26m,场地受限,但可以利用路基施工便道入口。项目购置的移动模架因进场道路条件限制,加工模型每组纵梁由5节承重钢箱梁(8m+3×7m+8m)与4节导梁(3×8m+9m)组成,全长70m,相邻两组纵梁中心距为6m,钢箱梁高2.9m,钢箱梁接头采用螺栓节点板联结,每节钢箱梁重量小于12t。经过研讨,要实现移动模架旋转掉头需将移动模架从中部节点板处拆分成两部分,利用施工便道口位置分别进行旋转调头。

通过计算机模拟各种工况下的掉头方式。最终确定采取在92m路基过渡段上将主梁先采用临时支墩进行支垫,然后将移动模架主梁从中部节点处拆分成两部分。 拆分完成后,将走行、顶升支腿进行安装加固,在施工便道口将移动模架行走系统底部填筑密实,并在走行轨道下方铺垫2cm厚钢垫板,对行走路线精确测量。

主梁在前支腿托辊轮与后支腿走形轨道上进转弯掉头,当行走出现卡位时,通过中支腿与后支腿安装的顶升系统顶起主梁,调整位置,反复行走偏转180°。

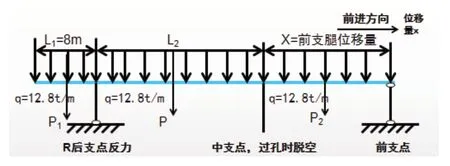

支腿移动后,掉头工况导梁移动荷载倾覆分析:

L1:后行走机构与中主支腿之间的间距;

L2:(浇注工况时)中主支腿与前支腿之间的间距;

q:主梁后段均布荷载;

P1:主梁后支腿后主梁处集中荷载;

P2:主梁前支腿移动至最大位置处前端主梁集中荷载;

X:位移量;

P:中支腿与后支腿之间集中荷载;

支腿调整后,当P+P2>P1且P+P1>P2时不会出现倾覆;

当x∈[0,16]时变化时,前支腿移动至中支腿位置处时,P2增加到最大,此时为最不利条件,分析计算知:

P+P1>P2

后支腿前移8m,前支腿在0-16m范围移动,移动模架旋转掉头过程中不会出现倾覆。

横向、纵向滑移稳定性检算与移动模架设计检算相同,结构设计安全。

通过以上模拟分析实现有限空间内移动模架旋转掉头需要经过以下七个步骤。

步骤一、依据计算机模拟计算结果在92m路基过渡段测量放养,在施工便道口将移动模架行走系统底部填筑密实,并在走行轨道下方铺垫2cm厚钢垫板,对行走路线精确测量。对安装临时支墩位置进行地基加固,确保移动模架不因地基沉降而发生倾覆。

步骤二、将移动模架行走只指点地点,并在规定的主梁位置安装临时支墩进行支垫,然后将移动模架主梁从中部节点处拆分成两部分。

步骤三、主梁在前支腿托辊轮与后支腿走形轨道上进转弯掉头,当行走出现卡位时,通过中支腿与后支腿安装的顶升系统顶起主梁,调整位置,反复行走偏转180°

步骤四、移动模架原地调头后采用节点板组装,组中后进行移动模架整体性能验收。

步骤五、移动模架整体性能验收合格后正常行走至下一座施工桥位准备作业。

步骤六、移动模架需调整整机的前进方向时把钢垫板与四氟乙烯滑板垫在前辅助支腿与垫石之间,可以通过手动千斤顶使前辅助支腿偏移到正确的位置[2]。

步骤七、进入移动模架预压及正常作业环节。

3.2 有限空间内移动模架减少拆解重组解决措施

为加快施工进度,确保香坝特大桥工期受控,经工期分析,移动模架拆解、转场运输、重组是关键性工序。为解决这一难题,项目邀请厂家一起到现场研究,最终确定移动模架分别穿越大地坎1号、2号隧道的施工方案。

步骤一、移动模架浇筑后茨菰山1号大桥的最后一孔简支梁后利用路基过渡段拆除移动模架吊挂外肋、外模及底模系统、端模系统、外肋横移机构、吊挂外肋横向锁定机构、拆装式内模系统。只保留主框架、后行走机构、后支承、中主支腿、前支腿、起吊小车、电气液压系统及辅助设施等部分,确保主框架可以正常行走。

步骤二、清理要穿越隧道内的障碍物,确保动力电线或备用电源满足移动模架行走要求,将拆除移动模架吊挂外肋、外模及底模系统、端模系统、外肋横移机构、吊挂外肋横向锁定机构、拆装式内模系统根据重组先后顺序依次倒运至下一个拼装场地。

步骤三、移动模架主框架在电气液压系统驱动下穿越隧道,每行走100m设备冷却休息1h,直至穿越出隧道。

步骤四、在移动模架穿越出隧道口侧,依次安装动模架,重新验收移动模架对存在问题进行整改,并进行整机预压,然后进入移动模架正常作业环节。

4 总结

通过成贵铁路香坝河特大桥移动模架现浇梁工程实践,针对山岭重丘移动模架现场有限空间不足,我部对移动模架调头设施模拟计算,研制出有约束可旋转的调头装置,通过后支腿与前支腿不断前后偏移移动,实现有约束可旋转的调头,确保移动模架的整体安全、快速调头,比预期工期提前45天完成;通过移动模架穿越2次隧道减少了移动模架拆解、运输、拼装工序,节约了80天。