自动冲压生产线上的降噪方法实施

2022-01-22邓礼兵赵红祥孟燕菲

邓礼兵,赵红祥,李 亮,孟燕菲

(常州博瑞电力自动化设备有限公司,江苏 常州 213025)

0 引言

随着钣金工业和智能自动化技术的发展,连续自动钣金冲压生产线的量产模式日益盛行,随之噪音对环境的污染及对人类的危害也日益严重。冲压噪音是主要的工业噪声源之一,一般高达90~110 dB(A),给工人带来噪音危害。本研究对连续自动冲压生产线的噪声源以及它们的影响情况作简单的分析,并结合实际提出一些降噪方法。

噪声治理一般是采用隔振、隔声、吸声或个人防护等设施技术措施来减少噪声对人体的危害,本质上就是减少声源的振动和声功率的辐射,从而控制噪声源,使冲床的噪声得以控制[1]。但这些办法的效果各自有一定的局限性,若能综合使用效果会更佳。

1 案例

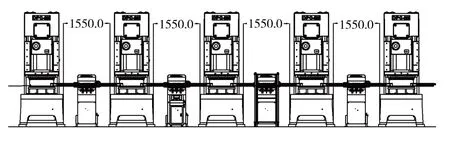

本研究结合某加工继电保护插箱壳体自动冲压生产线来阐述降噪方法。该继电保护插箱壳体冲压生产线原本采用三副落料成型模具分别单独冲压加工,由于壳体的材料偏薄(为1mm钢板),展开尺寸大(展开尺寸达到650mm×230mm),导致对应模具设计尺寸大(达到1000mm×530mm),同时冲裁外形和内孔时噪声相对较大,使得瞬间加工噪音可达到97dB(A)以上。综合考虑经济性和噪声污染问题,改进为自动冲压线加工,形成一条5台冲床连线的自动冲压线,如图1所示。

图1 钣金机箱壳体自动冲压线案例

冲压线噪声主要分为空载噪声和负载噪声。空载噪声是指产线空运转时的噪音;负载噪声是生产时产生的噪声。但在同样的冲床上加工同样基材时,采用不同的冲裁、拉伸、弯曲等工艺所产生噪声不同[2]。

该条冲压线的冲床采用5台高新能单曲轴冲床,高传动扭矩湿式离合刹车器和超高刚性机身,其空载运行声音低,机械手和送料校平设备运行声音低,所以保证了整线空载运行相对低噪声。目前负载噪声最大的是落料工序,原壳体落料符合模的冲裁长度达到约4000mm,需250t冲床加工,冲裁力瞬间集中,产生较大噪声;同时,原模具冲裁主要是平口模具,瞬间接触冲裁,没有缓冲;冲压线产生的噪声比单台冲床更大。因此,负载噪声控制不仅要解决一般冲压动作的噪声,还应综合考虑整体控制的优化。

针对此,我们采取分解冲裁落料、斜口模具缓解瞬间冲裁力、错位阶梯冲、合理布局设备等,从模具和冲压线整体优化方面阐述一些有效措施,以缓解上述负载大噪声问题原因,从而降低噪声的危害。

2 改进措施

2.1 合理分解落料冲裁

板料冲压不同工序噪声差别很大,其中冲裁产生的噪声最大,冲裁的板材从接触、变形到最后断裂分离,会引起冲床相关部件从积蓄负荷到突然失荷释放,冲头和板材的撞击,以及各机床部件之间的瞬间冲击和振动,产生瞬间噪声[3]。相比拉伸、弯曲、压印等其他工序产生的噪音小得多。

插箱壳体外形尺寸有650mm×230mm之大,并且众多内孔结构,冲裁量较大,所以冲压线工序布置应尽可能分解冲裁工序,避免瞬间冲压噪声过高。将零件冲外形和内部冲孔等冲裁部分,根据冲压工序特点,合理分布在前三道冲压工序中,减缓单次冲裁整个外形和内孔等弹性能的积蓄,如图 2所示。

图2 零件展开落料分解示意图

2.2 改进模具结构

噪声与冲头瞬间接触面积有关,常用弧刃、斜刃模代替平口模。斜刃模主要是剪切角度设置,剪切角越大,冲切时间随之增加,噪声等级相应降低,冲压线上前两道外形切边,形状较简单,冲头采用9°左右剪切角的斜口模具(图3),利用刀口的斜面,使板料逐渐分离,从而延长了冲切过程,减小了冲头和零件瞬间撞击面积,同时凹模上对冲头设置阻尼减振,均可起到一定降噪效果。

图3 落料模具刃口图示

合理地选择冲裁模的配合间隙,冲模的间隙对材料断裂形式和受力特性都有较大的影响,间隙越小噪声越大,毛刺越小,反之间隙越大,噪声等级越低,但是随着塌角和背面毛刺越大。根据零件毛刺要求,设置材料厚度的4%为间隙尺寸,冲裁后毛刺符合国标要求,实现一定的降噪效果。

2.3 错位阶梯冲

单台冲床冲压时瞬间产生的噪声已经很高,如果冲压线多台冲床同时冲压,造成噪音重合产生共鸣,瞬间噪声将累加增高。为此本产线采取错峰冲压节拍的模式,通过合理设置PLC程序中的冲压节奏,使每台冲压间隔错开1~2s。根据产品数量推算,本线节拍目标是12s,5台冲床间隔1s错开用时5s,机械手抓取工作用时6s,合算节拍11s,满足规划目标要求,同时避免了五台冲床同时达到最大冲剪力,产生过大的振动,缓解整线冲压噪音累加,控制在一定范围内。同时五台冲床依次顺序冲压,规律整齐,无杂乱感。

2.4 合理冲床布置

一般冲压车间的冲床多采用集群式布置,冲压连线为了方便操作工人在冲床之间快速传递工件,相距也不能太远,所以为了方便作业并缓解噪音,冲床之间应合理设置缓冲间隔,中小型冲床的间距应至少大于1m,每台冲床占有车间有效生产面积12~15m2较为适宜,吨位越大,缓冲间隔应适当增加,如图4所示。避免距离车间墙面过近,产生噪音反射,如空间有限必须临近墙面,在保持至少1m以上的检修间隔前提下,临近的墙面应增开窗户,墙面加装吸音蜂窝棉板等,释放和吸收噪音。冲压线上部距离屋架下弦应大于2m,车间净空间越大,噪音折射混响的情况越弱。

图4 本条冲压线设置1.5m左右间隔

2.5 其他措施

隔离噪音源传播,可以建屏蔽房。冲压线整线占用空间加大,且各冲压机床之间机自动械手连接,所以一般采用整线建立屏蔽房,或整线建设在隔音冲压车间内。

就近作业人员与设备之间可设置隔声屏,遮挡噪声直达传播。另外做好个人防护,就近作业人员佩戴耳塞耳罩,冲压线生产过程全自动化,仅尾部人工收料检验,工位设置尽可能与冲床保持距离,减少噪音影响。调整生产组织形式,采取间歇靠近作业,轮班并合理设置休息时间,以缩短工人在大噪声场的暴露时间,使听觉得到松弛与休息,以减少噪声的危害。

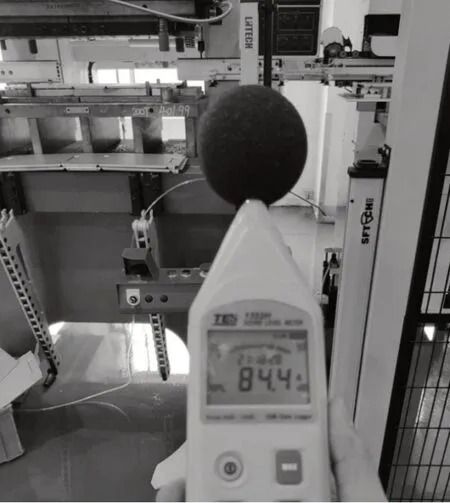

通过以上的一系列改善措施,噪声有效降低,落料工位出噪声从97dB(A)有效降低至87.8dB(A)(图5),整线中间正面1.5m左右实测噪声值为84.4dB(A)(图6),均低于一般综合生产车间噪声要求90dB(A)以下。

图5 落料工位噪声情况

图6 整线中间位置噪声情况

3 结束语

本文从自动化连续冲压线和加工产品实际情况出发,对高噪声源采取分解和调整工艺等主动降噪措施,避免了瞬间噪声累加,冲剪高噪音有效降低。理论和实践证明,利用冲压线的特点,采取的一系列对噪声源的产生和传播进行合理控制,以及对接受者的防护措施,可对噪音进行控制,减少噪音对工人造成的危害。