海岸带特殊地质条件下双排钢板桩适用性案例分析*

2022-01-22石振明卢耀如

朱 艳 石振明 卢耀如 彭 铭

(①中船第九设计研究院工程有限公司, 上海 200090, 中国) (②上海市海洋工程和船厂水工特种工程研究中心, 上海 200090, 中国) (③同济大学土木工程学院地下建筑与工程系, 上海 200092, 中国) (④同济大学地下及岩土工程教育部重点实验室, 上海 200092, 中国)

0 引 言

海岸带是海洋和陆地相互交接、相互作用的地带,也是我国人口密集程度最高、经济最发达的地区。随着海洋和海岸资源开发利用,海岸带工程建设面临超高水压和涌浪、复杂地质环境、海水强腐蚀性等问题也日渐突出,给大型挡水结构的稳定性和防渗性带来巨大挑战(郑继民, 1994; 游美歌, 2009; 伍法权等, 2016; 刘晓磊等, 2017)。钢板桩作为一种绿色环保建筑材料,同时兼有挡土、止水功能,在海岸带工程建设、抢修中越来越受关注。由于钢板桩受到场地工程地质条件影响较大,其使用效果和经济性也与工程地质条件直接相关。本文对我国应用钢板桩支护的海岸带工程案例进行搜集、整理和分析,评价其在不同工程地质条件下的适用性。

钢板桩在海岸带淤泥地层、砂性地层、岩层中均有应用。早在20年前,一些学者和工程师通过一些工程实际发现,海岸工程中采用钢板桩作为水工建筑物的主体较传统的钢筋混凝土重力式结构形式好,施工简单,工期短,造价省(刘幼如等, 2001)。双排钢板桩围护结构可以有效降低土体液化带来的沉降和流动,最大限度地降低大地震、大海啸、洪水等自然灾害造成的危害程度(陈国主, 2014)。随着生态地质工程交叉学科的不断发展,沿海城市绿色、韧性水工建筑物的需求大幅提升,钢板桩作为绿色环保,韧性强的建筑材料将越来越多地用于工程建设的各个领域(尚彦军等, 2013; 科技部高新司, 2021)。研究钢板桩对于海岸带工程地质环境的适应性具有重要的实际意义。

钢板桩嵌岩施工问题是影响钢板桩地层适应性的关键因素之一,通过水下岩层开槽和水下混凝土封闭的施工工艺,可以提高钢板桩的适用性,使其在中风化、微风化岩层中都能够适用(牟行勇等, 2019; 杨泉勇, 2021)。钢板桩的止水性能是影响其适用性的关键因素之一,特别是用于海岸带高渗透性土层中尤其突出。钢板桩渗漏以锁口渗漏和开孔处渗漏最为常见。保证垂直度和及时安装磁性止水条是防止锁口渗漏的有效手段,在沿海细砂-粉细砂地层的陆域基坑中取得了较好的应用效果(官兆根, 2021)。拉杆开孔处由于抛石碰撞或拉杆受力可导致垫片松散,当遇拉杆位置较低,粉细砂含量较高时,应采取堵漏措施,降低渗漏量。欧飞围垦工程中双排钢板桩围堰在拉杆孔、锁口以及钢板桩上下接缝处均发生了渗漏。其中拉杆孔和锁口的渗漏量最高,对外排钢板桩的拉杆孔通过堵漏王实施封堵,取得了明显效果(谢龙, 2018)。腐蚀性也是影响钢板桩在海岸带工程适用性的关键因素之一,腐蚀性也与工程地质环境有关,高温、高盐的环境中往往腐蚀性更强,海岸围堰较河口围堰腐蚀性影响大,砂性地层较淤泥地层腐蚀性影响大,此外,冲刷也可能导致原来埋设在土层中的无防腐涂料段暴露于海水环境。常见的防腐措施有混凝土外包,阴极保护,防腐涂料,其中以防腐涂料应用最为广泛和便捷。早在1991年葛洲坝工程建设中,就曾在格型钢板桩中采用了环氧重防腐涂料,取得了良好的效果(周厚贵, 1991); 防腐涂层常见的受损原因主要有导向架施工,焊接施工,沉桩锁口摩擦,应结合地质条件合理选择和调整施工工艺,减少涂层损伤(韩文礼等, 2009; 王黎, 2017)。此外,钢板桩还存在多种组合形式,以适应不同的地质条件。双排钢板桩围堰与基坑支护组合的支护形式可用于基础开挖深度较大的情况,如桥墩、锚碇基础(Kang et al.,2020;Xiao et al.,2020),也可用于地层起伏较大的情况,如跨海、越江通道(黄修平等, 2020; 王欢, 2020; 罗毅等, 2021)。单排钢板桩与土工材料包裹的砂肋软体排组合的临时围堤可大幅节省工程造价,降低清障难度(刘铭祎, 2018),双排钢板桩与土工材料包裹的砂肋软体排组合的临时围堤可大幅节省工程造价,降低清障难度(龚伟, 2019)。日本学者开展了双排钢板桩加固海堤模型实验,对钢板桩-土体和拉杆传力受力有了初步认识(Furuichi et al.,2015; Mitobe et al.,2016; Fujiwara et al., 2017)。现有研究大多针对单一工程地质条件开展研究,对双排钢板桩在不同地质条件下的适用性和对工程设计的约束性尚未进行深入探讨。

海岸带从工程地质特性分主要有岩质海岸带、砂质海岸带和淤泥质海岸带。在不同的海岸带地质条件上均有开展双排钢板桩工程案例应用,但效果不尽相同,且存在各式各样的问题。本章搜集了我国海岸带几种特殊地质条件下的工程案例(左其华等, 2014),以桩端土性分类,主要包括岩溶发育的岩质海岸,高透水性的砂质海岸和深厚软土的淤泥质海岸。选取几个典型工程的典型断面开展二维有限元数值模拟并搜集了有关监测数据,分析和总结海岸带工程中双排钢板桩对于不同地层的适应性。

1 岩基工程案例

大连造船新厂30万吨船坞围堰(姚慕期等, 1993),也有文献中取名为大连造船新厂20万吨船坞围堰(叶国良等, 1995),实为同一个项目采用了不同的评定方法,大连造船新厂6万吨船坞围堰(王海滨, 2000),均坐落于相同的地质条件而采用了不同的施工工艺。该处工程地质条件的典型特征和难点为岩溶发育的岩质地基(周振球, 2000)。其中30万吨船坞围堰采用排钢板桩围堰的干法施工工艺,而6万吨船坞未采用临时围堰,采用水下预填矿石骨料升浆混凝土底板的湿法施工工艺。下面详细介绍其中30万吨采用双排钢板桩的船坞围堰工程。

1.1 大连30万吨船坞围堰工程概况

大连造船新厂30万吨船坞长365 m,宽80 m,深12.75 m,围堰位于大连湾东北角水域滩地,围堰外周总长1.544 km,东西向长550 m,南北向长232 m。其中滩地水上部分采用双排钢板桩围堰,滩地陆上部分采用单排钢板桩止水。围堰工程开始于1989年3月,至1990年12月年合拢,由于地质条件极其复杂,又经过1年多时间围堰加固,止水处理后, 1992年3月结束抽水,开始施工船坞主体工程。设计单位为中船第九设计研究院工程有限公司,施工单位为第一航务工程局。

1.2 工程地质及水文条件

该场地为震旦系南关岭组灰岩夹泥岩。土层特性自上而下见表 1(姚慕期等, 1993; 叶国良等, 1995),回填土性能列入表 1 最后。水文条件见表 2。

表 1 大连造船新厂30万吨船坞围堰工程地质条件Table 1 Engineering geological conditions of cofferdam for 300 000 DWT/200 000 DWT dock of Dalian New Shipyard

表 2 大连造船新厂30万吨/20万吨船坞围堰工程水文条件Table 2 Engineering hydrologic conditions of cofferdam for 300 000 DWT/200 000 DWT dock of Dalian New Shipyard

1.3 典型断面

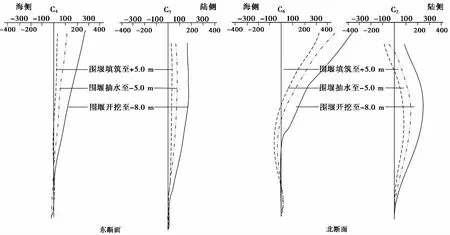

大连30万吨船坞围堰东、北侧水域部分采用双排钢板桩围堰结构,西、南侧陆域部分采用单排钢板桩止水,形成封闭的环形区域,平面示意图见图 1。北侧和东侧海域双排钢板桩围堰部分的典型断面如图 2 所示(其中:北侧内、外排钢板桩均较东侧短1 m),平面图中标记的C2和C6为北侧双排钢板桩上的测斜管,C3和C4分别为东侧双排钢板桩上的测斜管,桩端位于砾砂层和岩层交界面。

图 1 大连30万吨船坞围堰测斜点平面布置示意图Fig. 1 Plan layout of inclinometer for cofferdam of Dalian 300 000 DWT dock

图 2 大连双排钢板桩围堰典型断面图Fig. 2 Typical section of Dalian cofferdam

1.4 计算分析

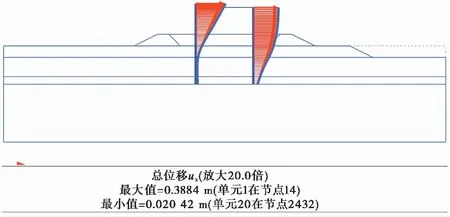

大连30万吨船坞双排钢板桩围堰的建造年代距今已有30年,当时的手工计算书如今已经难以查阅到。本文按照现行规范《港口航道与水文设计规范》JTS145-2015(交通运输部, 2015),利用Plaxis岩土有限元软件,对该工程的典型断面进行重新复核计算。计算工况根据施工过程(姚慕期等, 1993)设定,设计条件包括高水位情况下的波峰、波谷以及低水位下的开挖工况,分别计算堰体填筑至+ 5.0 m,抽水至- 5.0 m,基坑开挖至- 8.0 m,如图 3。典型断面计算结果见图 4 至图 6。提取设计高水位基坑开挖至- 8.0 m的最不利计算工况结果,计算外排桩最大位移为388.4 mm,计算最大变形/挡水高度=3.14%。

图 3 双排钢板桩围堰计算工况图Fig. 3 Step of double steel sheet pile cofferdama. 原状地基; b. 两侧抛石; c. 抛石中间回填砂; d. 施工双排钢板桩、 拉杆及桩间回填土; e. 低水位叠加波谷吸力; f. 低水位无风浪时内侧开挖; g. 开挖后遇极端高水位叠加波峰压力; h. 开挖后极端高 水位叠加波谷吸力

图 4 开挖工况土体水平方向变形图(单位: m)Fig. 4 Horizontal deformation diagram of soil under excavation condition(unit: m)

图 5 开挖工况钢板桩水平方向变形图(单位: m)Fig. 5 Horizontal deformation diagram of steel sheet pile under excavation condition(unit: m)

图 6 开挖工况钢板桩弯矩图(单位: (kN · m)·m-1)Fig. 6 Bending moment diagram of steel sheet pile under excavation condition(unit: (kN · m)·m-1)

1.5 工程实测与反演分析

围堰东断面和围堰北断面两排钢板桩测斜的监测变形曲线如图 7 所示(叶国良等, 1995)。拉杆位置的变形监测值分别为C6测斜管187.91 mm, C2测斜管123.31 mm, C4测斜管170.07 mm, C3测斜管124.92 mm; 用有限元软件计算的拉杆处的外排桩为308.5 mm,内排桩为340.9 mm (图 5)。产生误差的原因主要是计算采用的极端波高在工程实测中并未出现。监测报告所反映的平均波高仅为1.1 m,周期5.5 s,计算得到平均波长42.5 m,均小于原设计采用值。按照监测报告中的波浪要素重新计算,得到外排拉杆高度处的板桩变形为185.55 mm,内排拉杆高度处的板桩变形为207.38 mm (图 8、图 9)。外排桩的反分析计算变形与监测数值非常接近,而内排桩变形计算值仍然偏大,主要原因是,实际工程中桩间土在受力变形过程中会发生有效应力、密实度等的改变,软件仍然把桩间土当成主动土过高地计算了内排桩上分担的土压力。

图 7 双排钢板桩围堰断面钢板桩变形图(单位:mm)Fig. 7 Bending moment diagram of steel sheet pile under excavation condition(unit: mm)

图 8 开挖工况土体水平方向变形图(按实测波浪重算)(单位:m)Fig. 8 Horizontal deformation diagram of soil under excavation condition(measured wave)(unit: m)

图 9 开挖工况钢板桩水平方向变形图(按实测波浪重算)(单位:m)Fig. 9 Horizontal deformation diagram of steel sheet pile under excavation condition(measured wave)(unit: m)

1.6 岩性地基案例总结

大连30万吨船坞双内排钢板桩围堰案例位于岩溶发育的震旦系南关岭组灰岩夹泥岩地层,地质条件非常复杂。双排钢板桩的桩端位于砾砂层和岩层交界面,大部分未嵌入岩层,少部分岩面较高的位置破除岩层。计算和实测均表明,岩质基床上的双排钢板桩变形较小,最大变形仅为挡水高度的2%~3%。但实际工程中发现,桩端漏水情况严重,采取了长达一年多的注浆堵漏和加固措施。可见,岩溶地区采用钢板桩的工程,即使桩端未穿越岩溶区,也应当考虑地层的局部连通性,在设计阶段即充分考虑桩端注浆的必要性。

一般地,桩间回填砂均采用中粗砂。但考虑到当地外运成本非常高,通过研究采石场的废弃石渣的工程特性,发现石渣可以达到与中粗砂相当的内摩擦角指标。因此,该项目大胆地提出了采用废弃石渣作为回填料,回填约10万立方米,极大地节约了工程成本。

该工程案例是一个岩性地基上非常特殊的地质条件案例。此外,还有很多常规岩性地基上的双排钢板桩工程案例,本文则不再赘述,从设计计算的角度出发,嵌岩钢板桩的变形控制非常好。遇到的主要问题是,实际施工中,直接打入钢板桩的施工方法非常困难,钢板桩的垂直度不易控制、打桩效率低且造价高。但如不嵌岩,遇岩面较高的情况围护桩的插入深度不能够满足稳定性要求。此时,就需要首先在基岩上开槽,然后置入钢板桩,再进行水下混凝土封底(杨泉勇, 2021)。由此带来的工程措施费和工期也是应当在设计阶段予以充分考虑的。

此外,前述提及的大连6万吨船坞,由于规模较小,直接采用了湿法施工,未建设围堰,通过升浆技术,直接采取水下灌混凝土施工船坞坞墙,以完成的坞墙永久结构做围堰,再进行干施工,得到了较好的应用效果。特别是在岩溶发育的地基,避免了多次桩基施工引起的渗漏,大大缩短了工期。缺点是对坞墙永久结构的抗侧力要求高,设计时需要考虑坞墙在尚未形成船坞整体时承担侧向荷载的问题。

综上所述,对于岩溶发育的岩性地层应综合考虑工程规模、体量,工程地质条件对工期、环境等的影响,选择合理的工法。

2 砂性地层工程案例

2.1 新加坡大士南船厂船坞围堰工程概况

新加坡大士南船厂1#、2#船坞工程(江杰, 2011)采用双排钢板桩大围堰干施工方法建造,整座船坞坐落于吹填砂性地基上(马永平等, 2019)。海侧钢板桩部分穿越砂层进入硬质黏土层,但硬质黏土层的下卧土仍然为砂性硬质黏土; 陆侧钢板桩未穿越砂层,桩端位于细砂-中粗砂层。

表 3 工程地质条件Table 3 Engineering geological conditions of cofferdam for Singapore Shipyard

2.2 工程地质及水文条件

该场地原为海域,经吹填30 m砂层厚形成现有陆域场地,吹填砂的透水性极强,渗透系数室内试验测得为3×10-2cm · s-1,实测渗透系数约为室内试验的2倍。自上而下总体地层分布为吹填砂,松散砂,中密-密实中粗砂,黏土(淤泥,硬黏土),粉土或粉质砂土。土层特性自上而下见表 3(江杰, 2011),土层计算弹性模量参考文献(马永平等, 2019),取标贯击数的1.7倍,回填土性能列入表 3 最后。水文条件见表 4。

表 4 工程水文条件Table 4 Hydraulic conditions of Singapore Shipyard

2.3 典型断面

新加坡大士南船厂船坞双排钢板桩围堰的典型断面如图 10 所示。构件材料参数见表 5~表 7。

图 10 新加坡大士南1#、2#船坞围堰典型断面图Fig. 10 Typical section of Singapore cofferdam

表 5 工程材料参数及标准Table 5 Engineering material parameters and standards

表 6 钢板桩设计计算参数Table 6 Calculation parameters of steel sheet piles

表 7 拉杆设计计算参数Table 7 Calculation parameters of tie rod

2.4 计算分析与工程实测

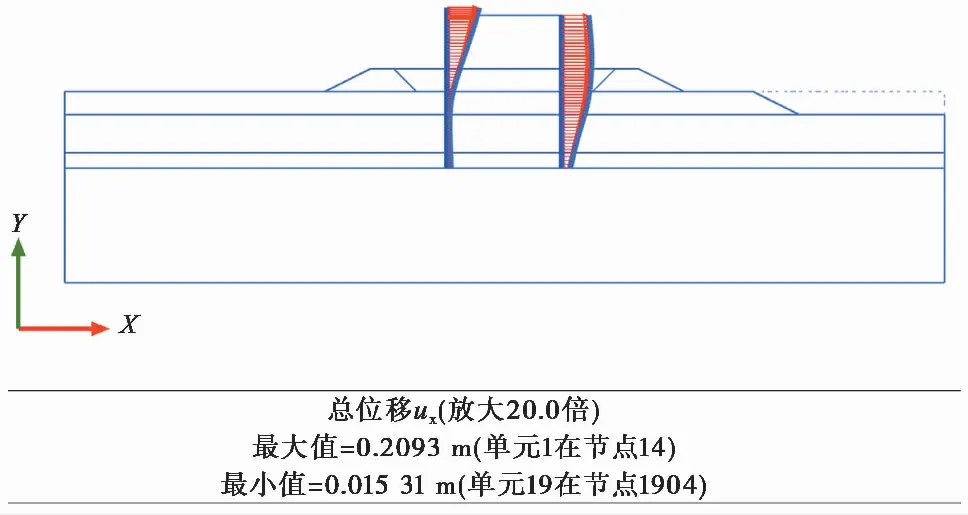

围堰采用有限元Plaxis进行计算,计算变形559.30 mm(马永平等, 2019)。由于工程实测点是在围堰完成后,尚未开挖前安装的,测量变形仅为开挖阶段引起的变形,计算开挖阶段的变形为305 mm,实测变形170 mm,实测较计算偏小。按照开挖阶段的监测位移等比例反算包括施工期变形在内双排钢板桩变形为311 mm。按设计高水位计挡水高度(开挖标高- 13.5 m)情况下,计算最大变形/挡水高度=1.88%,小于新加坡2%的变形控制标准。

2.5 砂性地基案例总结

新加坡大士南船坞工程位于整片由吹填砂形成的陆地和海岸交界的新岸线地带。砂层渗透性非常大,对钢板桩的止水性能是极大的考验。该高透水砂性地层双排钢板桩围堰工程的成功实施给了我们如下启示:

(1)砂性地层中对于双排钢板的变形计算,直接用地勘报告提供的压缩模量计算是不准确的,与工程实测的误差非常大。而应结合标贯击数,通过对实测变形的监测,及时修正模量的取值方法,采取动态更新计算文件的方式更为准确地预测变形。

(2)高透水性的砂性地层中,采用双排钢板桩围堰的关键是控制围堰的止水,如仅从变形控制角度出发,变形尚非常小,但在高透水性的砂性地基中,非常小的变形也足以引起锁口渗漏,从而引起渗流潜蚀和冲刷,破坏围堰的整体稳定性。

(3)在高渗透的砂性地层地质条件下,要提高钢板桩的垂直度控制标准,同时,宜适度提高围堰变形控制指标,避免由于围堰变形引起的次生破坏。

3 淤泥地层工程案例

3.1 中船长兴船坞围堰工程概况

中船长兴二期3#、4#船坞工程采用双排钢板桩大围堰干施工方法建造,整座船坞坐落于深厚软土地基上。3#、4#两座船坞均为特大型船坞,采用双排钢板桩大围堰,外排钢板桩平面总长度510 m,内排钢板桩平面总长度454 m。双排钢板桩围堰的两端和防汛大堤相连,将两座船坞的主体结构包围在内,实现干施工。围堰内排钢板桩距坞口前沿线20 m,其内侧采用SMW三轴水泥土搅拌桩地基加固。3、4号坞坞口突出原有海堤60~80 m,修建围堰时,拆除船坞区现有大堤,将围堰两端接入现有永久海堤,因此,该围堰工程在施工期间充当了临时海堤。平面图见图 11。

图 11 中船长兴3#、4#船坞围堰平面图Fig. 11 Plan of Changxing 3# and 4# cofferdam

3.2 工程地质及水文条件

拟建场地标高约- 73.10 m以上深度范围内的地基土均属第四系上更新统Q3至全新统Q4沉积物,主要由饱和黏性土、粉性土和砂土组成,一般具有成层分布特点。按其沉积时代,成因类型及其物理力学性质的差异可划分为6层,其中第①、②、⑤层又可根据土性和工程特性的差异分成若干个亚层。各土层的物理力学性质指标参加文献(侯永茂等, 2009)。

根据长兴潮位站(121°40′9″E, 31°22′9″N)1970~1980年实测潮位资料统计,潮位特征值见表8。设计高水位4.13 m, 50年一遇极端高水位5.79 m,上海市防汛主管部门确定的200年一遇防汛水位6.22 m。

表 8 长兴工程潮位特征表Table 8 Tidal level characteristics of Changxing Shipyard

拟建工程附近无长期实测波浪资料。根据所在位置,由于其东侧为横沙岛及横沙东滩,东南向为体积庞大的江亚心滩及九段沙,南侧为长江南岸边滩,因而可能出现大浪的方位为W~SW和SE(ESE~SSE),且以SE(ESE~SSE)为控制方向。

根据华东师范大学提供的《长兴岛造船基地前沿圈围工程及码头工程设计波浪要素计算》报告,码头工程50年一遇风速和50年一遇高潮位的设计波要素及设计波浪的各频率波高换算见表 9。

表 9 50年一遇风速和50年一遇高潮位的波浪设计要素Table 9 Wave design elements of 50 year return wind speed and 50 year return high water level

3.3 典型断面

长兴船坞3#、4#双排钢板桩大围堰的典型断面如图 12 所示(高加云等, 2009)。桩身穿越近20 m淤泥质土,桩端进入老黏土,两排钢板桩间距15.0 m,海侧采用AU23型,陆侧在3#坞和4#坞选用了不同的桩型,分别为AU25和PU32,设一道直径60 mm的圆钢拉杆。围堰内侧采用双轴搅拌桩加固淤泥质土层,内侧最大开挖标高为3#坞- 11.85 m(最大挡水高度17.64 m), 4#坞- 13.45 m(最大挡水高度19.24 m),泵房- 15.9 m(最大挡水高度21.69 m)。

图 12 中船长兴3#、4#船坞围堰典型断面图Fig. 12 Typical section of Changxing cofferdam

施工工况为:抽水至原始泥面——清淤疏浚、坑内加固——大面积开挖至- 8.0 m标高——开挖泵房至底标高,施工泵房底板——开挖3#、4#坞口至底标标高,施工坞口底板(侯永茂等, 2009)。

3.4 设计计算与工程实测

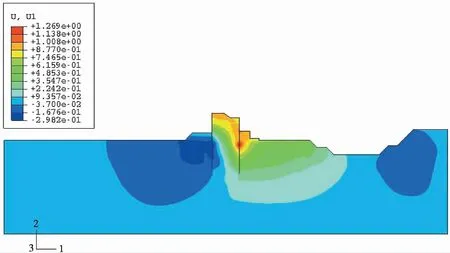

围堰采用Abaqus有限元进行计算,土体采用修正的剑桥模型本构,一般位置的标准断面,考虑加固土体作用的土体最大变形为1.269 m( 图 13),外排桩计算最大变形1.137 m,内排桩计算最大变形0.982 m。计算最大值较实测值略大1.7%~3.4%(侯永茂等, 2009)。计算变形曲线较实测变形曲线弯曲变形偏小,倾斜变形偏大,计算偏于安全。

图 13 土体变形云图(开挖到底,单位: m)Fig. 13 Horizontal deformation of soil(unit: m)

本文另搜集了该围堰更多的测斜监测数据,点位布置和实测值分别见 图 14、 图 15。其中QX3~QX6( 图 15a~图15d)布置于外排桩,QX9和QX12( 图 15e~ 图15f)布置于内排桩。QX4位于围堰长轴中部计算变形较大,最大约2.15 m。QX5位于4#坞坞口,开挖深度较大,且朝向波浪荷载控制方向,开挖期间的最大变形约1.8 m。另外,从水文看,波浪主方向为SE(南东)方向,QX5和QX6从平面布置上受波浪荷载影响大,但由于QX6布置在转角处,受到转角钢板桩约束,变形较QX5明显减小。内排桩QX12位于3#坞口,QX9位于转角处,同样地,由于受到转角钢板桩的限制,QX9较QX12变形明显减小。对比位于同一断面的3#坞坞口附近的QX3和QX12,可见,外排桩变形较内排桩大。

图 14 中船长兴3#、4#船坞围堰深层位移测斜管点位图Fig. 14 The location of deep displacement inclinometer for Changxing cofferdam

图 15 钢板桩实测变形Fig. 15 Measured deformation of steel sheet pile

3.5 软土地基案例总结

长兴3#、4#船坞工程位于深厚软土地基上,双排钢板桩在该工程中得到了成功应用,该项目挡土挡水高度、围堰轴线跨度之大都达到了当时世界工程设计之最,难度非常大。尽管围堰内侧做了大量搅拌桩加固,两坞口附近钢板桩最大变形仍然达到了2.0 m左右,按照极端高水位+ 5.79 m计算,约为最大挡水高度的9.36%~12.19%。远超出了《船厂水工构筑物工程钢板桩技术规范》(中华人民共和国国家标准编写组, 2017)建议控制的最大挡水高度的5%。采取了双排钢板桩每隔一定距离增加一个横向隔仓的方式提升空间效应,控制整体变形(李小军等,2009)。

该项目的成功应用也突破了我们对双排钢板桩的认识,在渗透系数相对较低的软土地层中,尽管双排钢板桩围堰变形非常大,但围堰整体仍然是稳定的,这与砂性地层和岩性地层有着明显区别。也就是说软土地基中的双排钢板桩柔性体系发挥得更充分。该项目也给了我们重要启示,就是在软土地基中采用双排钢板桩结构时,应当预留柔性变形的空间,适度放松变形控制指标。

4 讨 论

本文通过调查研究以及案例分析,总结了双排钢板桩在海岸带特殊地质条件下的适用性。得到以下认识:

(1)海岸带工程由于其挡土、挡水、止水的要求较一般陆地工程更高,又受到波浪周期性荷载的长期作用,同时,可能遭受多个台风期的海洋灾害影响,通过调查研究发现,海岸工程中采用钢板桩作为水工建筑物的主体较传统的钢筋混凝土重力式结构形式韧性更好,施工便捷,工期短,造价省。

(2)大量的研究和实践表明,钢板桩在岩层、砂性地层、淤泥地层中均有应用。除了能够用于常规的岩性地层、砂性地层、黏性地层,本文搜集了海岸带船坞双排钢板桩在3种特殊地层中应用的典型案例,分别是岩溶发育的岩性地基、高透水的砂性地基以及深厚软土地基。在特殊土层中施工困难或无法施工的问题大都可以通过施工技术的优化来解决,针对岩性,砂性,淤泥3种特殊地层存在的问题和解决方案如下:

①在一般岩性地基中,直接打入钢板桩的方式容易造成桩身垂直度差,进而导致锁口止水性能劣化,而且打入深度难以控制。通过采取先在基岩上用冲击钻冲出沟槽,再置入钢板桩的方式可以很好地控制桩身垂直度,同时桩端需要实施混凝土封底,以保证桩端嵌固。

对于特殊岩性地基,钢板桩也能够适用,但存在诸多限制条件。例如本文所述的案例1,为岩溶发育的岩性地基,一般应通过增加双排桩的宽度,尽量减小桩身长度,但遇岩面较高时仍然需要破除部分岩面嵌岩。不论是否嵌岩,在岩溶发育的地层中,应重视工程地质勘察的可靠性,在施工中再次实时勘察,充分预判和及时发现石灰岩地层的连通性,预先设计桩端注浆等防止渗漏的措施。此外,在岩溶发育的地层中,不宜盲目采用钢板桩或任何形式的桩基,首先应充分从工程规模、地质条件、工期等多因素论证不同工法的可行性,对于岩溶发育的特殊岩性地层,工法的选择比钢板桩的适用性更为重要。

②钢板桩大范围穿越砂性地基时,松散砂往往渗透性高,对钢板桩的止水性能是巨大的考验,除了锁口止水,还应控制桩身垂直度和变形,同时采用油膏类柔性止水材料嵌缝,避免流砂; 密砂中打入钢板桩往往遇到钢板桩锁口摩擦力过大,宜选择锁口较松的桩型,必要时采取水冲的方式,边冲边打入。

③钢板桩在深厚软土地基中适用性较高,经济性较好,无论是打入桩施工还是桩身止水性能都能够得到较好的保证。唯一的不足是桩身变形大,应将围堰设在离开挖范围较远的地方,预留充分变形的空间,同时,应考虑内侧坑底加固以避免踢脚稳定性破坏。

(3)通过双排钢板桩在不同地层中的设计计算以及工程实测的对比发现:在岩性地层中的变形最小,砂性地层次之,软土地基最大; 但同时,在3种地层中变形的控制指标也应区别对待,应当是岩性地基最小,砂性地基次之,软土地基最大。现有规范中未区分地层,采用统一变形监测指标进行控制,不尽合理。

5 结 论

本文重点搜集和调查了国内外海岸带工程中使用双排钢板桩的工程案例,分别针对岩溶发育的岩性地基,高渗透性的砂性地基和深厚淤泥质软土地基对双排钢板桩的性能影响和设计约束进行分析,得到如下结论:

(1)海岸工程中采用钢板桩作为挡土止水结构较传统的钢筋混凝土重力式结构形式抗变形能力更强、韧性更好、施工便捷、工期短。

(2)在岩溶发育地层施工双排钢板桩容易造成桩身垂直度差,进而导致锁口止水性能劣化,而且打入深度难以控制。通过采取先在基岩上用冲击钻冲出沟槽,再置入钢板桩的方式可以很好地控制桩身垂直度。需要充分勘查岩溶地层的连通性,预先设计桩端注浆等防止渗漏的措施。

(3)钢板桩大范围穿越砂性地基时,松散砂往往渗透性高,对钢板桩的止水性能是巨大的考验,除了锁口止水,还应控制桩身垂直度和变形,同时采用油膏类柔性止水材料嵌缝,避免流砂。

(4)钢板桩在深厚软土地基中适用性较高,经济性较好,无论是打入桩施工还是桩身止水性能都能够得到较好的保证。唯一的不足是围堰变形大,应将围堰设在离开挖范围较远的地方,预留充分变形的空间,同时,应考虑内侧坑底加固以避免踢脚稳定性破坏。