光模块印制电路板特性及关键技术介绍

2022-01-22张军杰杨东强

张军杰 陈 波 张 峰 杨东强

(江西志浩电子科技有限公司,江西 赣州 341000)

1 光模块产品概述

1.1 光模块应用

光模块是用于交换机与设备之间传输的载体,是光纤通信系统中的核心器件。光模块的主要功能是在光通信网络中实现光电信号的转换,主要包括光信号发射端和接收端两大部分。光端机,光纤收发器,交换机,光网卡,光纤路由器,光纤高速球 机,基站,直放站等。一般传输设备的光口板都配置对应的光模块。部分光模块产品如图1。

图1 光模块产品例

1.2 光模块主要参数

1.2.1 传输速率

(1)每秒钟传输数据的比特数(bit),单位为bps。

(2)常用的有7种: 155 Mbps、1.25 Gbps、2.5 Gbps、10 Gbps、25 Gbps、40 Gbps、100 Gbps等。

1.2.2 传输距离

(1)光信号无须中继放大可以直接传输的距离,单位千米(km)。

(2)光模块一般有以下几种规格:多模550 m,单模20 km、40 km、80 km和120 km等等

(3)光波长主要有3种:

①850 nm(MM,多模,成本低但传输距离短,一般只能传输500 m);

②1310 nm(SM,单模,传输过程中损耗大但色散小,一般用于40 km以内的传输);

③1550 nm(SM,单模,传输过程中损耗小但色散大,一般用于40 km以上的长距离传输。最远可以无中继直接传输120 km)

1.3 光模块封装种类介绍

(1)SFP封装:一种小型可插拔光模块,目前最高数率可达155 M至10 G,通常与LC跳线连接。SFP光模块又包含了百兆SFP、千兆SFP、BIDI SFP、CWDM SFP和DWDMSFP,每一款光模块都经过了严格的兼容性

(2)SFP+封装:SFP+光模块的外形和SFP光模块是一样的,只是支持的速率可以达到10 G,常用于中短距离的传输。和XFP光模块相比,SFP+内部没有CDR模块,所以SFP+的体积和功耗都比XFP小。

(3)CFP封装:CFP应该是光模块中最常见的封装形式了。CFP主要针对的是100 G(也包括40 G)及以上速率的应用。CFP家族主要包括CFP/CFP2/CFP4/CFP8。最初提出CFP封装形式的时候,单路25 Gb/s的速率在技术上还比较难实现,所以CFP 每路电接口速率定义为10 Gb/s 等级,通过4×10 Gb/s和10×10 Gb/s 电接口实现40G 和100G 的模块速率。

(4)QSFP+封装:QSFP+光模块是一种四通道小型可热插拔光模块,支持与MPO和LC光纤跳线连接,相比SFP+光模块尺寸更大。

(5)X2、XENPAK封装:X2、XENPAK光模块多应用与万兆以太网,通常与SC跳线连接,X2光模块由XENPAK光模块的标准演变而来,由于XENPAK 光模块安装到电路板上时需要在电路板上开槽,实现较复杂,无法实现高密度应用,X2光模块经过改进后体积只有XENPAK的一半左右,可以直接放到电路板上,因此适用于高密度的机架系统和PCI网卡应用。

2 光模块产品特性及技术需求

2.1 光模块PCB加工特殊要求

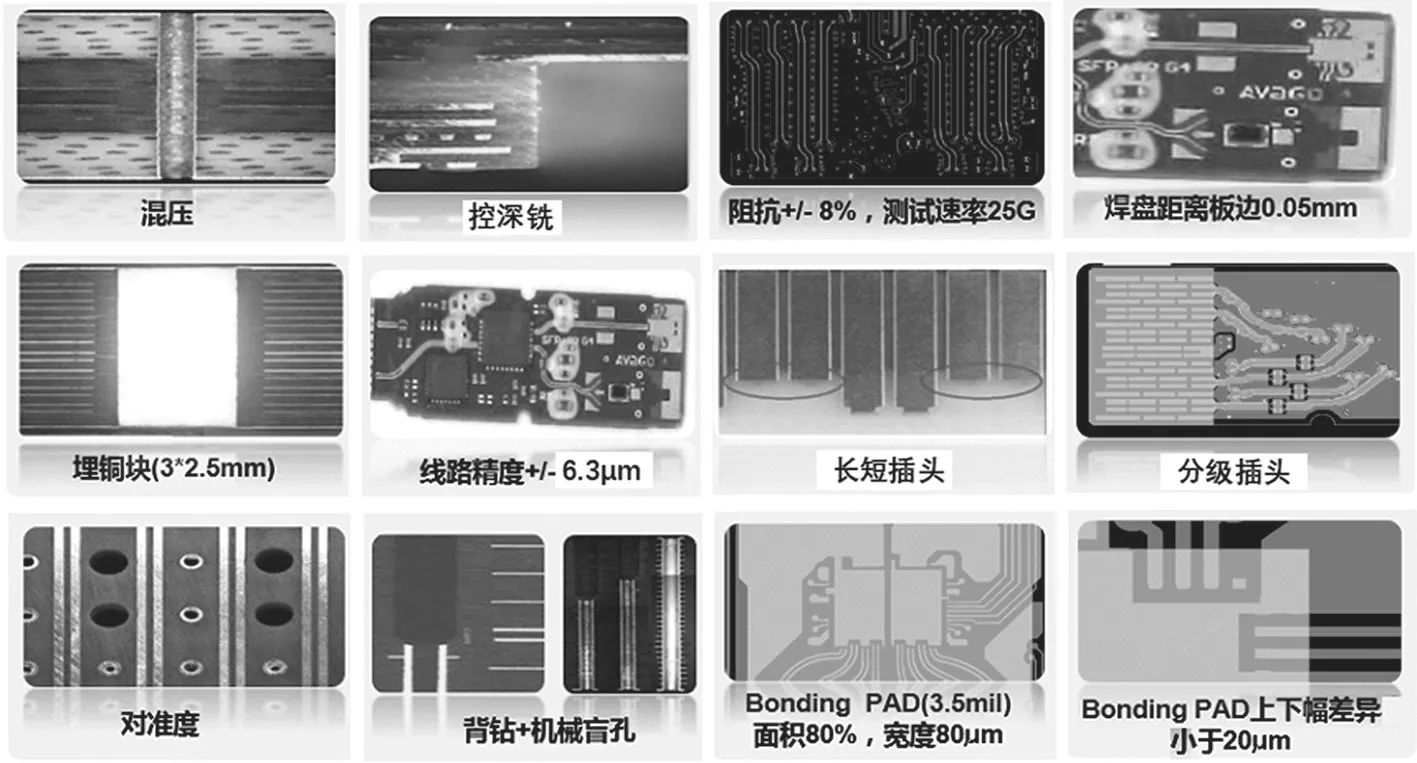

光模块产品按照加工特性来分一般具有如下特性,结构中含有混压(高频+FR-4或高速+FR-4)、控深铣、高精密阻抗线路、连接盘小间距、埋铜块或埋陶瓷、精细线路、长短或分级板边插头、多种背钻孔孔、精准对准度、精密键合盘、镍钯金等特殊特性,如图2所示。

图2 光模块产品加工特性图

2.2 光模块5G时代对板材的要求

5G AAU架构下,天线的功分、校准网格、TRX、PA均需使用到高频低损的板材;传输、光模块、路由器、服务器均需使用到高速率、低延时的板材,如图3所示。

图3 光模块5G产品对板材的要求示意图

2.3 光模块高速产品PCB应用技术的要求

DC/DU/交换机/路由器等设备对PCB要求如图4所示。

图4 光模块高速产品PCB应用技术的要求

2.4 光模块PCB工程设计要求

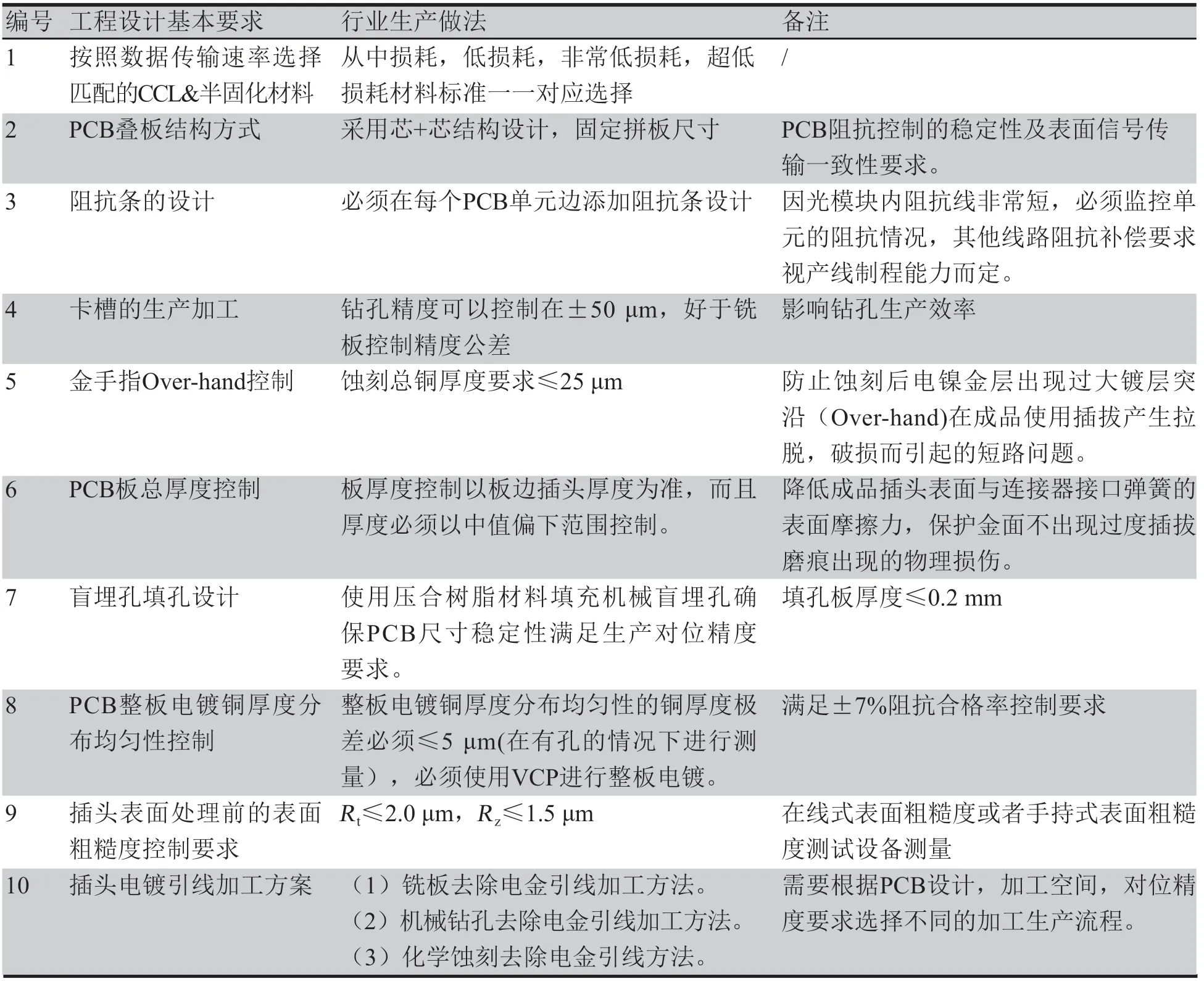

光模块PCB工程设计要求见表1所示。

表1 光模块PCB工程设计基本要求

3 光模块产品关键品质标准

3.1 插头耐腐蚀性能

行业接受标准是插头与键合区域需要通过孔隙率,盐雾测试,硝酸气体测试和混合气体(高端产品要求)测试。

3.2 插头表面质量要求

因为信号在表面传输,故不允许露铜,镍,钯,黑点;不允许表面擦花、凹凸缺陷、铜瘤&铜粒、针孔、缺口;表面粗糙度必须在控制范围内。

3.3 信号损失对于板材Dk/Df要求

基材选择有要求,小于10 G的数据传输:Dk<4.5、Df<0.016;大于等于10 G的数据传输:Dk<3.8、Df<0.01;阻抗控制:±10%(常规),±8%或±7%(高端产品),读数范围期间:20%~80%。

3.4 外形尺寸公差要求

插头长宽公差控制:±0.1mm;插头中心到板边公差控制:±0.05 mm;插头本身距离公差控制:±0.05 mm;卡槽直径公差控制:±0.05 mm;卡槽到插头中心公差控制:±0.1 mm。

3.5 键合性能要求

键合盘尺寸:≥75 μm;20 μm宽度金线的接合强度≥4 g;渗镀能力控制。

4 光模块产品关键过程控制

4.1 插头表面凹痕控制

(1)压合钢板表面应无任何划痕,凹点,擦花,残胶等缺陷。

(2)排板前使用粘尘布对熔合后的板面进行预清洁。

(3)使用35 μm铜箔作为隔离膜进行排板(光面必须清洁干净)。

(4)拆板时插架隔板。

(5)使用X-ray钻孔+自动裁磨线生产。

(6)钻孔必须控制真空度,杜绝任何盖板或板与板之间的粉尘。

(7)电镀前的磨板处理必须确保无任何板面擦花。

4.2 插头表面铜瘤缺陷控制

(1)VCP电镀+低电流密度生产。

(2)电镀后必须进行粗磨和精磨表面处理。

(3)使用陶瓷刷辊磨板线生产。

4.3 插头表面刷痕缺陷控制

(1)图形转移前处理:超粗化处理不允许机械磨板。

(2)印抗电镀油前处理:浮石粉处理不能开机械磨刷。

(3)二次干膜前处理:喷砂处理,不开磨刷。

4.4 插头镀金后划痕缺陷控制

使用专用的隔离和缓冲材料在各站运输过程中保护板面特别是插头区域

5 结束语

光模块作为光通信中实现光电转换的核心器件,在数据中心有着广泛地应用。数据中心不仅需要40G、100G及以上的高速光模块,还需要在网络架构上持续演进,以实现无阻塞的网络性能。本文是作者根据自己制作光模块PCB的经验及通过查阅相关资料总结出来的一套技术资料,希望能给同业有所帮助。