高多层超长高速背板工艺研究

2022-01-22唐成华黄克强黄建国张长明

唐成华 黄克强 黄建国 张长明

(深圳市博敏电子有限公司,广东 深圳 518103)

0 前言

在“互联网+”和大数据飞速发展的大背景下,各国已经将大数据视为国家未来竞争力的主要体现,均将大数据列为国家重点发展战略。在我国,国家提出了大数据国家发展战略,把大数据作为基础性战略资源,加快推动数据资源的共享开放和开发应用,助力产业转型升级和社会治理创新。[1]目前随着网络的飞速发展,IPTV、OTT及视频网站、社交网站、微博、微信公众号、各类直播App等网络新媒体和自媒体逐渐占据了用户的眼球,而这些音视频节目需要大量的数据收集分析,从不同人群的喜好和观看时间段等分类,推送安排不同节目,提升收视率,大数据分析的效益日益凸显。本文主要介绍一种应用于音视频节目大数据分析的超长背板,采用背钻压接孔、34层超长板设计,讲解印制电路板(PCB)背板制作过程的难点与解决方案。

1 产品解析

PCB从常规的多层设计向高速度、高密度、高多层(10层以上)转化,高速高多层高密度将是未来PCB发展的重要方向。本文研究的产品除具有高速高多层高密度等特性外,还增加超长属性,成品尺寸长度×宽度为990 mm×253 mm。其L1-L16有盲孔,且超长板无法使用销钉(Pin)定位方式做层压,研发产品总叠层厚度约5.0 mm,在层压过程中有潜在滑板的风险,故设计了二次压合流程,层压叠构如图1所示,高多层超长高速背板的产品参数如表1所示。

表1 高多层超长高速背板的产品参数

图1 层压叠构图

2 过程难点及解决方案

2.1 层间对准度

内层开料后烤板180 ℃、4 h,超长板内层转序使用硬板支撑,避免板角折弯影响线路制作;内层使用LDI(激光直接成像)双台面机曝光生产,开料后需要在板边钻出铆钉孔,LDI使用铆钉孔定位曝光,单台面曝光受尺寸限制无法生产,合并两个台面满足超长板的尺寸要求;曝光精度设置25 μm内进行生产,蚀刻首板使用X-ray观察同心圆偏位情况,切片确认4个角的重合度。

压合考虑到各层残铜率差别较大,一次压合较难填充,策划两次压合满足可靠性要求;此板开料尺寸较大,压合前的定位固定方式很重要,OPE(内层蚀对位冲孔机)和普通热熔机无法生产,高精度销钉方式对位治具也无法满足生产,只能手工打靶铆合生产。

第一次试板在板边的12个铆钉图形为基准,正常铆合后照X-ray确认层间对准度的同心圆,保证层间对准度在0.05 mm以内再压合,虽然铆合后同心圆较正,但是压合后发现层间错位较严重,分析为压合过程中压力不均偏移[2]。

为改善压合过程中的层偏问题,铆合效果非常关键,优先在板子四个角和长边中间套入6个铆钉,然后一层一层的叠加上去,铆合后反面再打6个铆钉,采用正反铆合的方式保证板面平整、受力均匀,如图2所示。

图2 正反铆合示意图

另外优化压合程序,该材料的升温速率要求1.6~2.4 ℃/min,高温段保持时间大于80分钟,上高压点的料温控制在80~130 ℃;根据压合FA(首件)的实际料温曲线,调整上高压的时间点,在保证上压点的时间段内往后延长,由90 ℃调整为120 ℃上高压,有效改善了压合过程中的层间错位问题。考虑到压合板厚5.0 mm,排板层数不宜太多,按照每盒排两层生产,不够高度时使用钢板垫高,钢板之间放2张牛皮纸缓冲,上下使用20张全新牛皮纸。

2.2 压接孔背钻

2.2.1 背钻孔堵孔问题

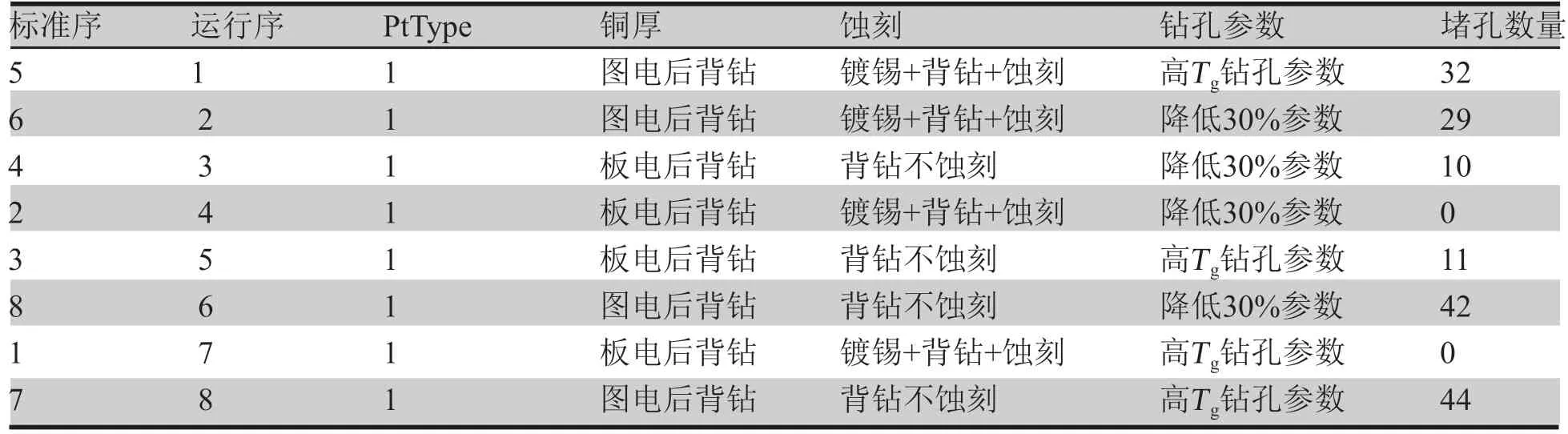

该产品压接孔0.4 mm孔径需要背钻,背钻深度2.8 mm,背钻残桩小于0.15 mm,不允许树脂塞孔和阻焊剂入孔问题,常规策划的背钻容易粉尘堵孔[3],板厚5.0 mm,厚径比12.5,高压水洗无法冲干净。为解决背钻孔堵孔问题,特进行DOE试验改善见表2、表3所示,钻孔参数选择厚铜板参数和降低30%的参数对比;流程策划考虑铜厚对钻孔粉尘的影响,板电后孔铜厚度控制7~12 μm,图电后孔铜厚度控制22~26 μm,验证背钻时孔铜的影响;背钻后铜渣的蚀刻处理,验证镀锡后蚀刻的改善效果。

表2 DOE影响因子表

表3 DOE试验结果表

经过试验,从主效应图(图3)可以看出铜厚影响最大,其次蚀刻铜渣可以改善堵孔问题;从交互作用图(图4)可以看出,方案中的三个因子无明显交互作用影响;最优参数:板电后镀锡+背钻+蚀刻。

图3 主效应图

图4 交互作用图

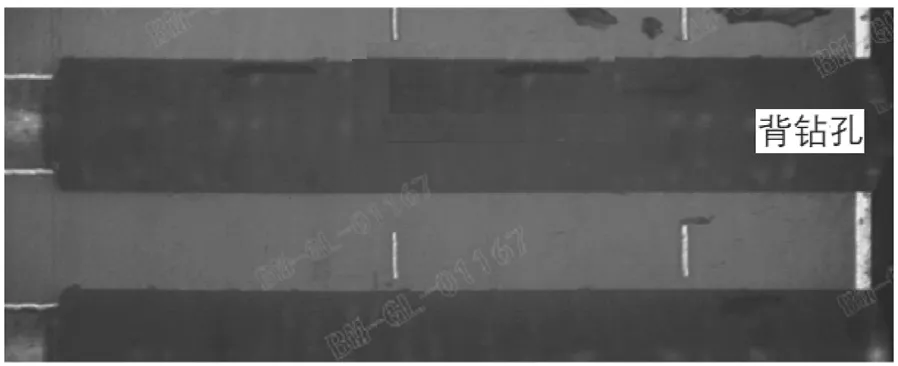

2.2.2 背钻精度的控制

背钻位置孔到线距离只有0.15 mm,背钻孔孔径不适合加大0.1 mm生产,只能加大0.05 mm设计背钻孔孔径,背钻偏位会导致钻断线或背钻短路问题;工程资料需在板子工艺边的4个角设计切片孔试验板,在内层有线路的层次铜环距离背钻孔0.1 mm,保证首板生产时的4个角精度合格才能生产,背钻切片孔试验效果如图5,确保背钻位置无偏位伤铜现象。设计4个角的背钻试验板保留其中两层的铜环,可以清晰的看到背钻位置与铜环的距离偏差是多少,避免很多层铜环的干扰,影响背钻系数的调整。

图5 背钻切片孔效果图

2.3 阻抗控制

该产品外层线宽/线距0.1/0.1 mm,阻抗公差10%,元件面的线路均为差分阻抗线,焊接面大铜皮设计,对于超长板的铜厚均匀性要求高,且线路图形分布不均;如果策划负片流程可以避免线路图形分布不均的影响,但是背钻位置无法干膜掩孔;策划正片镀锡流程容易导致局部线路位置厚铜夹干膜问题[4],线宽精度控制会影响阻抗一致性。为改善表铜均匀性,沉铜后策划两次板电,VCP电流密度2.0ASD,第二次VCP电镀时夹点掉头镀,板电后测量表铜见表4、表5、表6,铜厚控制在20~26 μm。

表4 C面铜厚均匀性测试数据

表5 S面铜厚均匀性测试数据

表6 铜厚均匀性测试结果

计算公式:铜厚均匀性=(1-COV)×100%

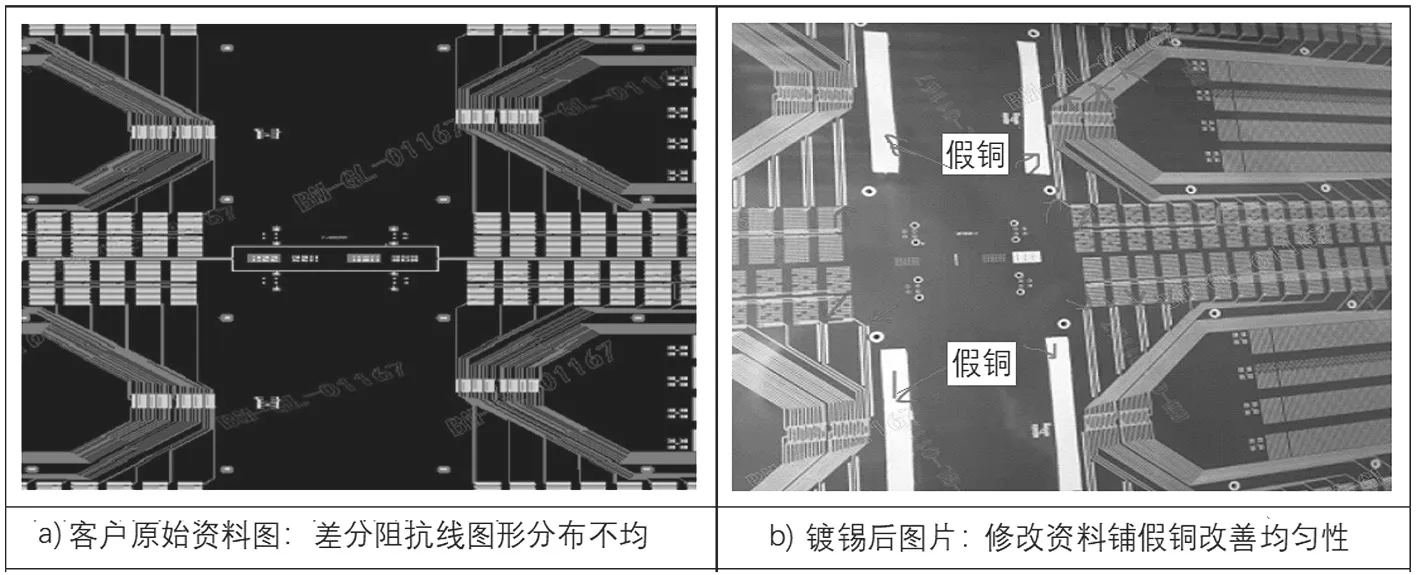

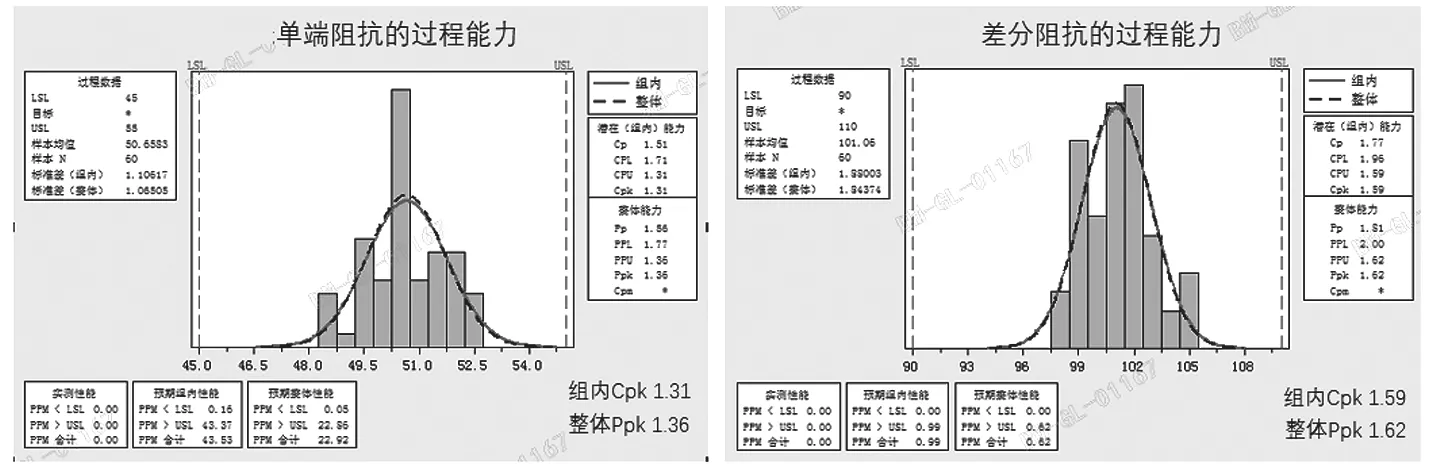

图形电镀时使用普通龙门线电镀,小电流长时间电镀改善镀铜均匀性,参数1.0 A/dm2、100 min,满足孔铜大于20 μm的要求。元件面差分阻抗线附近空旷区域铺假铜抢电流见图6所示,降低图形分布不均的影响;在做完外层蚀刻后,安排做二次线路负片蚀刻掉假铜,有效地避免了因图形分布不均导致高低电位差的影响,提升镀铜均匀性和蚀刻线宽均匀性。阻抗测试数据见表7、表8所示;阻抗过程能力分析见图7所示。

图6 铺假铜示意图

图7 阻抗过程能力分析

表7 单端阻抗50 Ω测试数据表

表8 差分阻抗100 Ω测试数据表

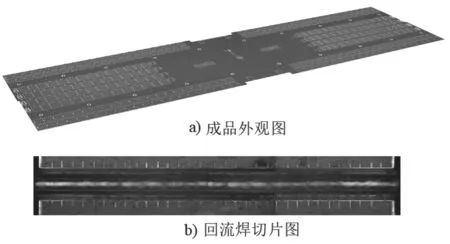

2.4 成品测试

上述描述了部分关键制程,最终加工的成品效果,外观良好,电测和低阻测试合格,热应力测试无分层爆板,孔内铜层完好无拉裂等不良现象。实样部分如图8所示。

图8 产品实样

3 总结

通过正反铆合方式,优化压合参数改善层间对准度;试验不同背钻流程得出最佳的背钻参数和流程,改善背钻孔粉尘堵孔问题;外层线路流程板电使用VCP掉头镀,图形电镀增加铺假铜改善高低电位差,完成线宽的精度控制,阻抗公差得到保障;对应各项电性能测试和可靠性均满足产品要求;可以作为后续类似高多层超长PCB产品的加工参考。