汽轮机凝汽器水室异常壁厚减薄故障

2022-01-21张小海

张小海

(海军装备部驻上海地区军事代表室,上海 200031)

0 引言

汽轮发电机组的凝汽器是凝汽式汽轮机装置的重要组成部分,其工作性能直接影响着整个装置的经济性和运行可靠性[1-3]。凝汽器在汽轮机组的热力循环中主要承担系统冷源作用,其主要任务是将汽轮机排汽凝结成水,并在汽轮机排气口建立并维持一定真空度[4]。

凝汽器常用的管材主要有铜合金管、钛管和不锈钢管3大类[5]。凝汽器换热管的外壁接触的是高流速的蒸汽及凝结水,内壁则与海水接触。因此冷凝器换热管的服役环境十分恶劣,其产生的腐蚀一直是汽轮发电机组面临的重要问题。

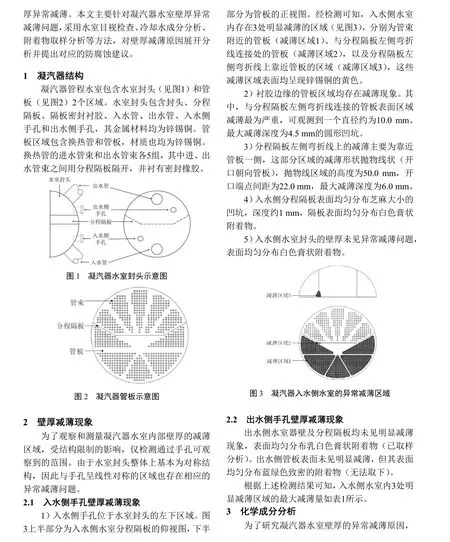

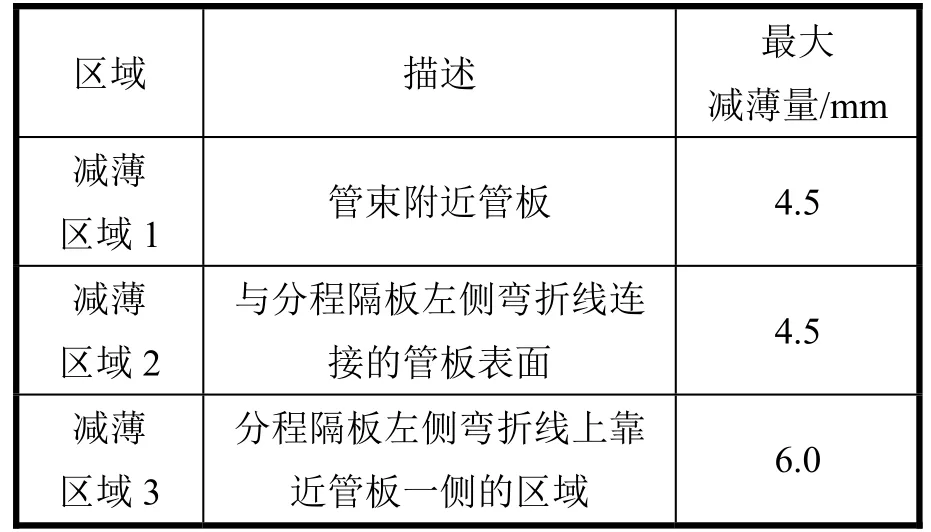

某型号汽轮机凝汽器材料为锌锡铜,在运行6年后,水室封头的管板和分程隔板等区域发生壁主要针对冷却水、水室内壁白色附着物、牺牲阳极块表面附着物和封头外壁合金的化学成分展开了一定的分析。

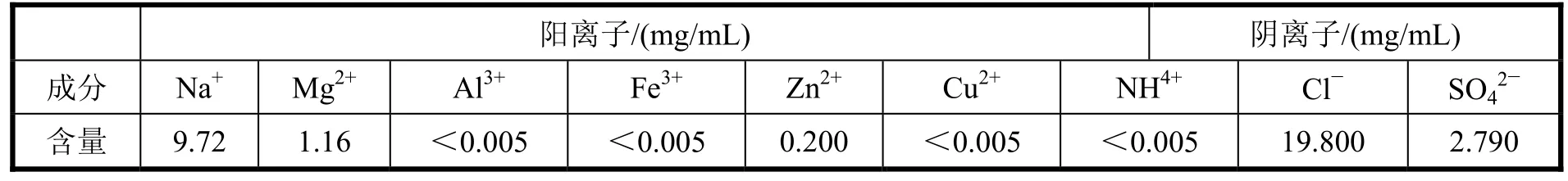

表1 凝汽器水侧水室内3处最大减薄量

3.1 冷却水

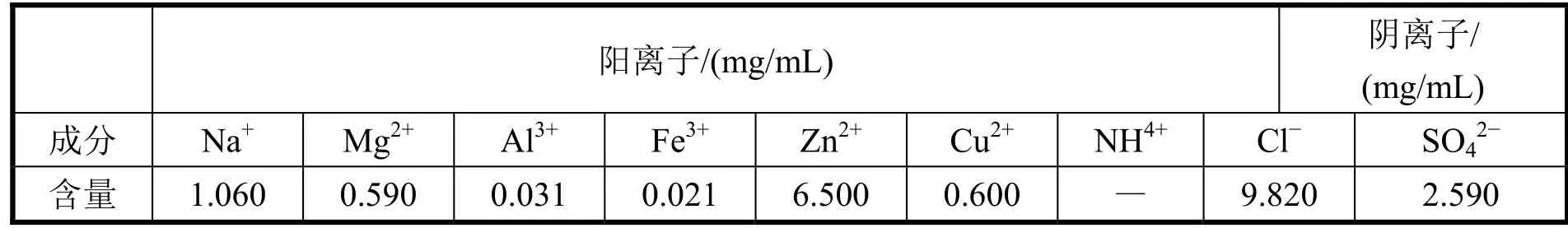

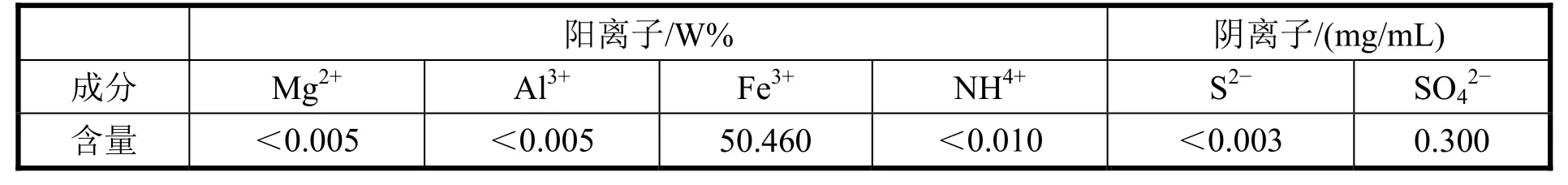

取凝汽器内海水约300 mL用于化学成分分析,分析结果如表2所示。

表2 海水试样化学成分分析

3.2 水室内壁白色附着物

取凝汽器出水侧水室器壁表面的乳白色膏状附着物约5g用于化学成分分析。经过4 h后,白色附着物已变为蓝绿色。化学成分分析结果如表3所示。

表3 色附着物试样化学成分分析

3.3 牺牲阳极块

来样牺牲阳极块为纯锌阳极(锌含量为99.7%),腐蚀电位为-1.10 VCSE。锌牺牲阳极对温度比较敏感,在温度大于49 ℃时,阳极块会发生晶间腐蚀,甚至电位转正。因此牺牲阳极块通常用于49 ℃以下的海水中进行电化学保护。

3.4 牺牲阳极块表面附着物

来样的牺牲阳极块表面附着物为黑色,主要的成分含量见表4。

表4 来样牺牲阳极块表面附着物化学成分分析

3.5 封头外壁合金

针对水室封头外壁的合金进行成分测量,发现其中铜含量为63%,锌含量为36%,锡含量为1%,其成分符合锌锡铜HSn62-1的成分要求(GB/T 5321—2012)。

4 研究分析

4.1 锌锡铜常见腐蚀现象

凝汽器水室封头的材料为HSn62-1锌锡铜,具有良好的耐海水腐蚀性能,其常见的腐蚀现象包括应力腐蚀、脱锌溶蚀和点蚀[6]。

锌锡铜产生应力腐蚀的主要原因是由于氨与铜之间具体极强的络合作用,因此在铜表面氧化膜内容易形成配合物,产生内应力,从而破坏氧化膜。氨在溶液中主要以NH4+离子的形式存在,因此NH4+离子是促进锌锡铜发生应力腐蚀的危害性离子。

锌锡铜的脱锌溶蚀通常发生在低pH值、静止的水溶液中,其原因是静止水溶液的缺氧环境会造成锌锡铜表面氧化膜发生还原反应,导致氧化膜疏松,并形成局部的酸性环境,选择性地消耗锌锡铜中的锌元素,形成具有一定深度的凹坑。

锌锡铜的孔蚀通常是由于淤泥和泥砂的垢下腐蚀引起的,而冷却水中的硫化氢通过破坏氧化亚铜表面的保护膜而加速孔蚀现象。

4.2 凝汽器水室封头器壁减薄原因分析

首先,基于凝汽器冷却水的化学成分分析结果对腐蚀原因展开分析。通过检测发现海水、锌牺牲阳极和水室器壁的白色膏状附着物中主要成分中均未见铜合金的危害性离子(NH4+和S2-)。凝汽器冷却水基本处于长期运行状态,而非长期停滞的缺氧状态;而且冷却水取自海水,属于开路循环,无法形成极酸或极碱的腐蚀环境。凝汽器水室封头内壁也未发现淤泥和泥沙附着问题。因此冷却水的化学成分不是导致锌锡铜发生腐蚀的主要原因。

牺牲阳极型电化学保护失效也可能造成凝汽器管板异常减薄。电化学保护失效的原因可能为电屏蔽效应或电化学回路失效。电屏蔽效应通常是由于牺牲阳极块布置的不足或不科学导致一些边缘区域未得到充分的保护。电化学回路失效会造成凝汽器彻底丧失电化学保护,从而管板和水室的所有区域均会发生异常减薄,基本属于均匀减薄。然而,本文中凝汽器的异常减薄主要集中在管板和水室隔板的中央区域以及非边缘的区域,属于局部减薄。因此排除上述2种电化学保护失效的可能性。

基于凝汽器水室封头的减薄区域分布可以发现,减薄区域仅分布在入水侧,而出水侧无减薄现象。入水侧减薄严重的区域包括分程隔板弯折线靠近管板的区域(远离管板的区域无大面积减薄问题)、与分程隔板弯折线相接的管板区域及换热管管束周围的管板(越靠近分程隔板减薄越严重),这些特征都说明凝汽器入水侧水室的异常减薄与入水侧冷却水的冲蚀有关。

基于上述研究发现,水室壁厚异常减薄区域存在着流相复杂与结构不连续等冲蚀减薄敏感因素。冷却水通过入水管直接冲击在分程隔板表面形成多相流,此多相流再经过多次折流进入换热管,这个过程易在管板和分程隔板表面(特别是冷却水直接冲击的区域)形成湍流或者涡流等乱流,造成冲蚀减薄现象产生。冷却水流经距离入水口较远的管板表面时,其流速有所下降,故冲蚀损伤减弱,减薄程度较轻;另一方面,冷却水冲击在管板与分程隔板结合处、分程隔板弯折线及管束间管板等结构不连续表面易形成乱流,造成冲蚀减薄。冷却水直接冲击的分程隔板弯折线区域减薄最为严重,而分程隔板弯折线上远离管板的区域基本未见减薄问题,这都与液流冲击强度的差异有关。

基于上述分析可以发现:凝汽器入水侧水室异常减薄现象主要是由冷却水冲蚀引起的,且其减薄程度也与液流冲击强度的差异相关。

5 结论

针对汽轮机凝汽器水室异常减薄问题,通过采用化学成分分析的方法,研究壁厚异常减薄的原因,发现入水侧水室壁厚异常减薄主要与入水侧冷却水的冲蚀有关,并且液流冲击强度也会影响水室内壁的减薄程度。

根据GB/T 151—2014《热交换器》的要求,非磨损型单项流体在ρυ2>2 230 (kg/m)/s2或磨损型液流ρυ2>740 (kg/m)/s2(ρ为流体密度,kg/m3;υ为流体流速,m/s)时,需要在入水侧设置防冲板或导流筒。凝汽器中冷却水通过入水管,经分程隔板和管板等多次折流后,进入换热管。冷却水已在管束附近管板造成明显减薄说明其流速极快且流相复杂,凝汽器入水侧水室需要设置防冲板或导流筒等保护措施。

水室入水侧存在一些结构不连续区域,如分程隔板弯折线、分程隔板与管板连接区域等。通过优化入水侧水室结构设计可以减少乱流的形成,在结构不连续处施加衬胶或者增加现有衬胶圆角半径也可以缓解乱流的危害程度。

在不改变结构设计的情况下,可以通过持续跟踪管板及分程隔板的减薄程度,确定壁厚减薄的状态(活跃态、稳定态)。对于稳定态的冲蚀可以通过计算减薄速率的方法估算其剩余寿命。对于活跃态的冲蚀,由于其减薄速率无法预估,则需要在管板或分程隔板的剩余壁厚接近最小许用壁厚时进行修补。