绝对值编码器测距时的关键问题及解决方法

2022-01-21裴红平宗胜悦张飞张智密郭强

裴红平,宗胜悦,张飞 ,张智密,郭强

(1.北京科技大学设计研究院有限公司,北京 100083;2.北京科技大学高效轧制国家工程研究中心,北京 100083)

绝对值编码器被广泛应用于机械设备角度和位置测量中,本文以某热轧厂使用绝对值编码器测量粗轧机前侧导板的开度为例,分析使用绝对值编码器测量设备直线距离时遇到的问题并给出解决方案。

1 设备组成

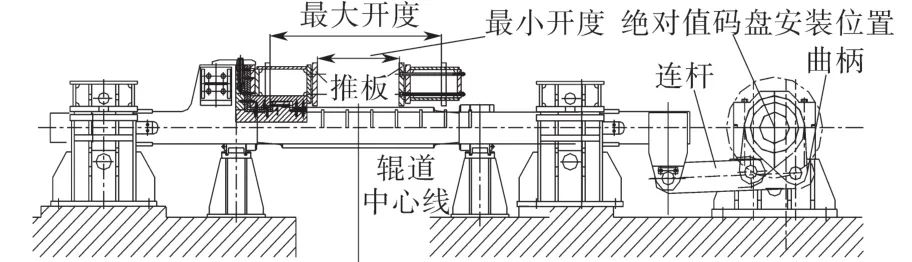

某热轧厂粗轧机前侧导板由曲柄、推板、连杆、液压缸、联轴器、限位装置等组成[1-3],如图1所示。采用单缸通过曲柄机构联接传动使左右推板同步动作,一侧推板的两个推杆通过曲柄机械同步,实现轧件对中,通过安装于曲柄轴上的绝对值旋转编码器检测侧导板(side guide,SG)的开口度。

图1 侧导板的设备组成Fig.1 The device composition for SG

2 存在的问题及解决方法

编码器输出的信号一般为格雷码,任意两个相邻的码值之间只有一位二进制数不同[4-6],经过最大值码值后会循环到0,即在最大值和0之间有突变。如何将码盘检测回的可能含突变的数值转化为直线移动的设备当前对应的位置需解决如下几个问题。

2.1 码盘过零位时数值跳变处理

2.1.1 数值跳变原因分析

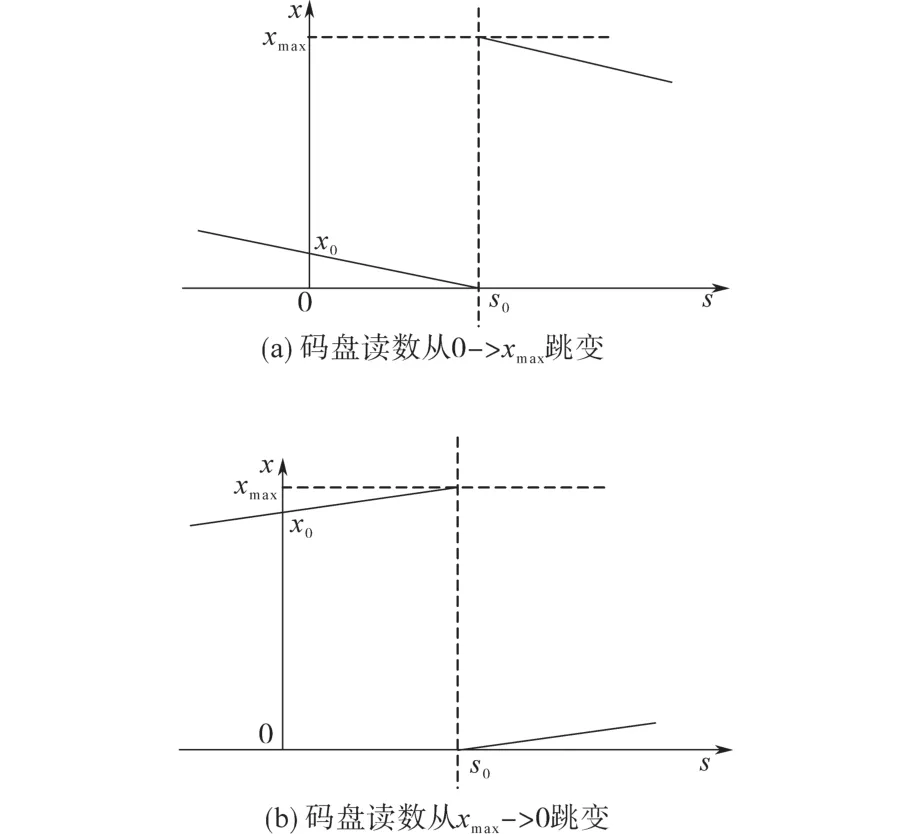

一个新码盘在安装到曲柄轴上时,没有进行位置校准,且侧导板处在非最大也非最小的位置,侧导板在最大开口度和最小开口度之间移动的过程中,码盘可能会转到极限,码盘读数会从0->最大或从最大->0跳变。设绝对值码盘当前读数为x,侧导板位于标定位置时的码盘读数为x0,相对于位置标定时码盘读数的变化量为y,码盘读数的最大值为xmax,侧导板打开或关闭时,如果码盘过零位,则x和y随侧导板移动距离s的变化情况分别如图2和图3所示,其中y的计算方法如下式:

图2 码盘读数跳变Fig.2 Diagram of encoder measurement data jumping

图3 相对于标定位置码盘读数的偏差跳变Fig.3 Deviation jump of encoder measurement data relative to calibration position

2.1.2 数值跳变处理方法

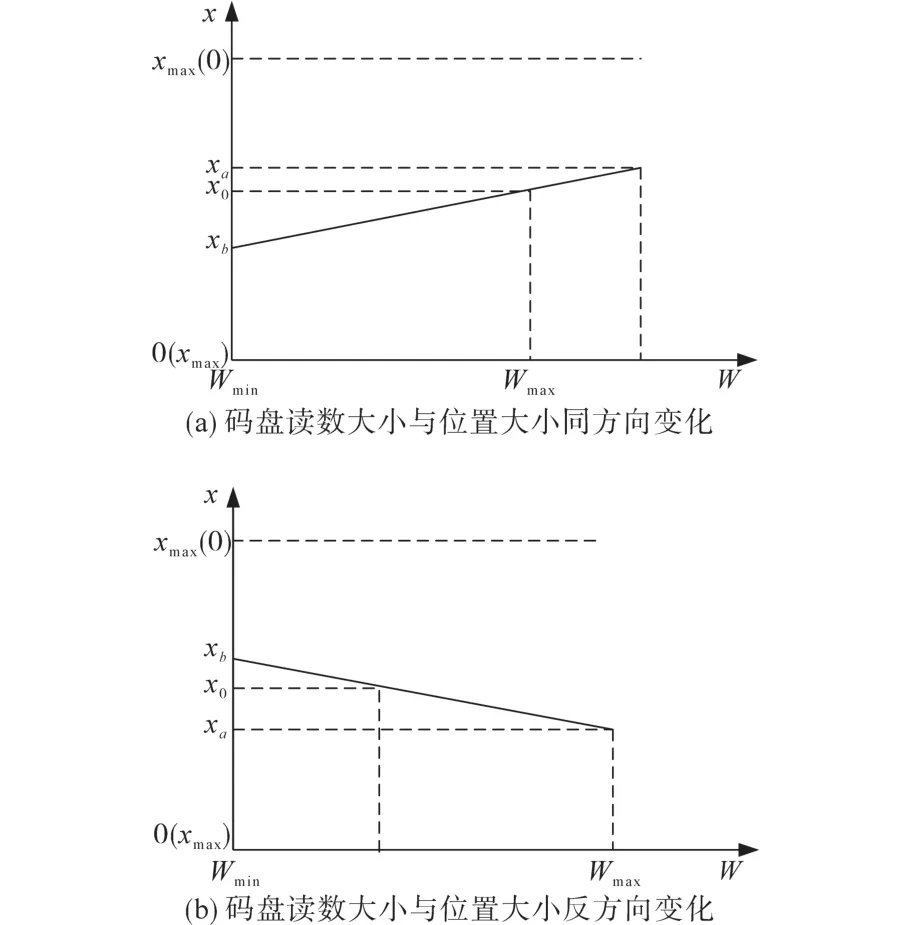

由图2及图3可知,码盘读数在码盘0位点和最大值点之间发生了跳变,也就是码盘读数在零位出现了间断点。下面结合侧导板动作的过程及设备的机械结构对跳变情况进行分析。以曲柄垂直于水平面的位置为0°,在侧导板的工作行程内,曲柄旋转的角度范围为-45°~45°,按-90°~90°考虑。设侧导板处于最大位置时码盘的读数为xa,侧导板处于最小位置时,码盘读数为xb,理想情况下,侧导板开度在最大位置Wmax和最小位置Wmin之间变化时码盘读数在xa和xb之间连续变化,且满足如下条件:0<xa-xb<xmax/2或0<xb-xa<xmax/2,即y的变化范围为-xmax/2~xmax/2,如图4所示。

图4 理想情况下码盘读数Fig.4 Encoder readings under ideal conditions

当码盘工作的位置整体向上偏移或整体向下偏移时,xa或xb会穿过最大值和0的交界线,当x0接近于xmax,y<-xmax/2时,说明相对于标定点,码盘读数发生了从xmax->0的跳变;当x0接近于0,y>xmax/2时,说明相对于标定点,码盘读数发生了从0->xmax的跳变。跳变后需要根据实际对y进行修正,使得y连续。当码盘发生从0->xmax跳变时,y的实际变化量为(0-x0)+(x-xmax),当码盘发生从xmax->0的跳变后,y的实际变化量为(xmax-x0)+x,即y的计算式如下:

经过上述处理后,y变为连续函数,如图5所示。

2.2 曲柄初始角度的现场测量

2.2.1 曲柄初始角度的测量依据

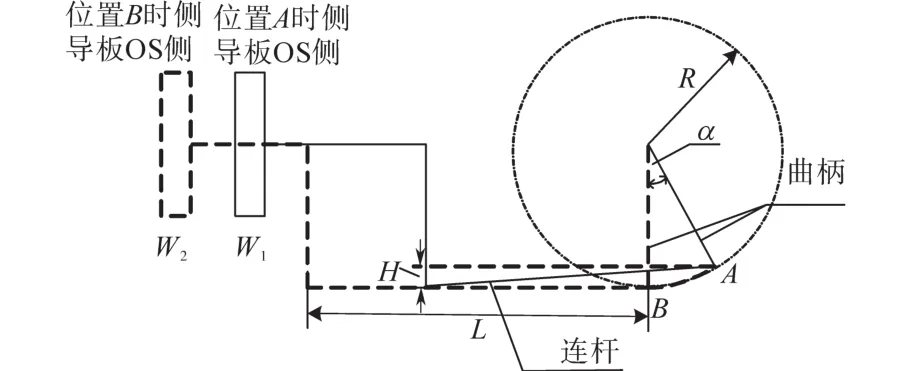

定义侧导板打开到最大位置时曲柄与垂直线的夹角为侧导板的初始角度,记为α,此时曲柄端部所在位置记为A,侧导板操作侧(operation side,OS)的推板所在的位置记为W1,当曲柄与水平线垂直时曲柄端部所在位置记为B,侧导板操作侧推板所在位置记为W2,连杆长度为L,曲柄半径为R,曲柄在位置A和位置B时在垂直方向的分量差为H,如图6所示。

图6 曲柄带动导板开闭运动图解Fig.6 Opening and closing movement of SG driven by crank

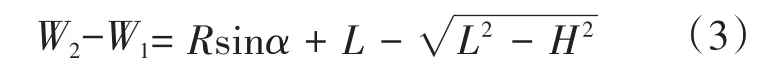

W2-W1的长度为曲柄从A移动到B时曲柄在水平方向走过的距离与连杆在水平方向走过的距离的和,曲柄在水平方向移动的距离为Rsinα,连杆在水平方向移动的距离为,即

侧导板曲柄机构安装后的初始角度一般与设计时的初始角度存在偏差,如果按设计的初始角度计算测量位置,会与实际测量结果存在比较大的偏差。设设计的初始角度为α0,以某厂为例,设计的初始角度α0=26°,曲柄半径R=500 mm,连杆长度L=1 325 mm,实际的初始角度α'0=27°,以实际初始角度计算:

W2-W1=226.99+1 325-1 323.87=228.12 mm

由设计的初始角度计算:

W2-W1=219.18+1 325-1 324.03=220.15 mm

可见初始角度由27°变为26°后,曲柄从A移动到B时,W2-W1的变化量为228.12-220.15=7.97 mm,按两侧计算,偏差可达15.94 mm,而侧导板的控制精度要求在±3 mm,偏差远远大于允许范围。由此可见,当设备的初始角度与安装有偏差时,如果用设计的初始角度计算侧导板的开度会与实际出现很大的偏差,故曲柄机构安装完毕后,必须进行初始角度的实际测量。

2.2.2 曲柄初始角度的测量方法

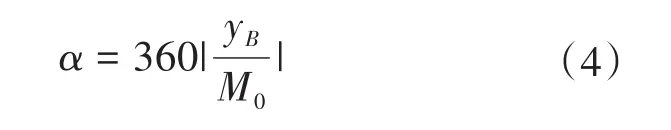

根据前面所述方法,操作侧导板,使得曲柄端部从A移动到B,然后根据式(2)计算码盘读数的变化量y,曲柄端部移动到B时y=yB,绝对值码盘转动1圈的脉冲数是M0,则码盘初始角度:

2.3 侧导板开度的计算

设操作侧推板当前位置为W,根据式(2)计算码盘读数的变化量y=yW,则在位置W时曲柄与水平线的垂直线的夹角αW=α-360|yW/M0|,则单侧侧导板移动距离为

由于操作侧侧导板在W1时为最大位置,两侧推板之间的最大间距为W0,操作侧和传动侧两侧推板之间的开口距离WSum为

3 应用效果及结论

通过分析码盘过零位时数值跳变的现象,找到了数值跳变后码盘读数变化量的修正方法;通过计算曲柄以及连杆在水平方向上移动的距离来计算侧导板的开度。这样,更换绝对值码盘后,只需将侧导板打开到最大位置进行位置标定,即可正常使用,无需关注码盘安装时侧导板所处的位置及绝对值码盘转过的角度。应用该方法计算出的侧导板实际位置,与实际测量的侧导板位置,偏差在±2 mm以内,满足控制需求。该方法已在多个热轧厂使用。