智能电能表运行误差在线分析技术的研究与应用

2022-01-21魏胜清董晨曦

叶 利,魏胜清,彭 翔,魏 伟,谢 玮,董晨曦

(1.国网湖北省电力有限公司营销服务中心,湖北 武汉430077;2.国网湖北省电力有限公司,湖北 武汉430077;3.国网湖北省电力有限公司信息通信公司,湖北 武汉430077)

0 引言

随着智能电网建设的不断深入,智能电能表作为法定计量装置已经得到广泛应用,其计量的准确性不仅关系到千家万户的切身利益,也直接影响到电网企业的运营收益[1-5]。针对安装在运的智能电能表的状态评价和质量监控,按照传统方法只能进行现场校验或依靠小比例抽样拆回实验室检定,工作量大且效率低,不仅难以及时发现智能电能表的各类问题,也无法覆盖全量在运智能电能表[6-12]。

当前,智能电能表运行数据的积累以及大数据分析技术的不断进步,使得对智能电能表状态进行远程评价和诊断成为可能[13-21]。经过摸索,发现在某个台区下,总表的供电量、用户表的用电量、线路损耗和其他固定损耗等物理量遵循能量守恒基本物理规律,用户表的用电量与用户表的电能计量和用户表误差具有确定关系。由此,本文提出了一种基于大数据分析的智能电能表运行误差在线分析技术,通过对用电信息采集的电能计量数据和营销档案数据进行大数据计算分析,可在不停电的情况下快速完成全网智能电能表的运行误差计算,有效解决了智能电能表误差现场检测的技术难题。

1 运行误差在线分析技术原理及模型

1.1 如何区分不同原因引起的计量损失

在一个台区范围内,电能表的计量误差、线路损耗以及电能表自身功耗等其他固定损耗均会引起计量损失或偏差。若智能电能表对应的用电户的用电特性相关性不大,且不同时段内有一定变化,则可以通过综合分析多个时段内的特性,将每只智能电能表的特征找出来。

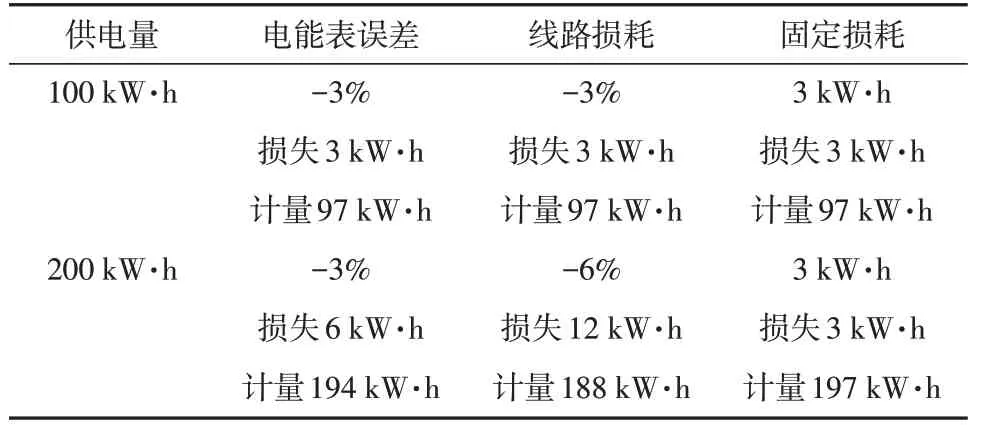

为了区分电能表误差、线路损耗及其他固定损耗引起的计量损失,设定一个仅有1只总表和1只用户表的台区,假设某天的真实供电量是100 kW·h,那么电能表计量有-3%的误差、有3 kW·h电的线路损耗或有3 kW·h电的固定损耗这三种情况均会使得用户表的电能计量为97 kW·h。如果这个用户每天都是同样的用电量,同样的用电特征,那么是无法区分出来到底是哪种原因造成的3 kW·h电的计量损失。但如果第二天用户的用电量变化为200 kW·h,但用电时段等特征还是保持不变,此时由于这三种因素的物理特性不同,造成的计量损失将会出现较大的不同,从而就能区分出哪种原因造成了多少计量损失(见表1)。图1则能够更清晰地看出当供电量变化时,固定损耗、电表误差和线路损耗所引起的电量损失的不同变化趋势。

图1 不同原因计量损失变化趋势Fig.1 Change trend of measurement loss for different reasons

表1 计量损失原因分析Table 1 Analysis of the causes of measurement loss

1.2 如何区分不同电能表的误差

运行误差在线分析是以台区为单位进行,台区内有一只总表,多只用户表。每只用户表的误差特性基本都是线性的,为了能够区分出某只用户表的误差到底是多少,假设一个台区有一只总表,两只用户表(A和B),假设该台区真实供电为每天204 kW·h,线路损耗假定为3.9 kW·h,固定损耗为0.1 kW·h,其中用户表A的计量误差为+3%,用户表B的计量误差为-3%。每天用户表A和B的用电量都有变动,假设变动的数据如表2所示。以类似的方法再获取四个点的数据,并将这八个点绘制为图形(见图2),可以清晰地看到,只要用户用电特性不同,其用电情况就不相关(负荷曲线不同),物理性质就能自动区分不同电能表的误差。

表2 不同电能表计量误差分析Table 2 Analysis of measurement errors of different electric energy meters

图2 用电量真实值与计量值曲线Fig.2 Curve of actual value and measured value of electricity consumption

1.3 基于物理原理进行数学建模

由前面的分析可以得知,最基本的物理原理保证了以台区为单位进行分析可得到台区内每只电能表的运行误差。实际工作中,需要以台区为单位,将这些规律体现到数学关系上,即进行数学建模。基于台区能量守恒定律,通过将现实的物理结构抽象为数学上的树形拓扑结构,可得到电能表用电示数的总分数学关系。

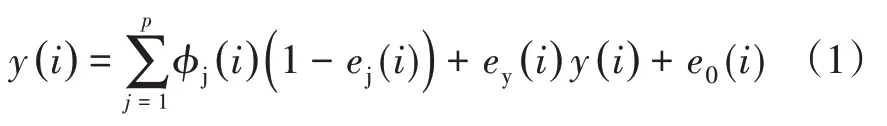

基于能量守恒定律,利用台区拓扑分析,总表处电量应为各支路用电量之和,即:台区关口考核表总供电电量=各个用户用电电量之和+线路损耗+电能表自身能耗等固定损耗。考虑到实际应用中存在电能表计量误差、线路损耗和台区固损,实际台区能量守恒方程如下:

图3 台区部署结构Fig.3 Power station area structure

式(1)中:e0(i)为台区计量周期i内固定损耗;ey(i)为台区计量周期i内线路损耗率;ej(i)为计量点j量周期i内的估计计量误差,因电能表相对误差可用求得,当ej≪1,也可用ej近似e'j;P为台区分表总数量;y(i)为计量周期i供电总表供电量;φj(i)为计量周期i分表j计量值。

以台区总表的计量值y'(i)近似台区总供电量y(i),则数学方程中总表和分表的计量值为已知量,计量误差、线路损耗率和固定损耗为未知量(未知量为P+2个),则由多个计量周期可积累到N个具有P+2个未知量的方程,组成方程组。当N大于P+2时,可求解方程组得到各分表表误差、线路损耗率和固定损耗。其中各分表表误差、线路损耗率均为在该计算周期的综合评价值。

上述运行误差在线分析模型把所有的未知量作为未知常数进行估计,但在现场用电环境下,各用户表的误差由于噪声、量化误差、用电量等方面的影响是有波动的,线路损耗率更是随供电量、用电特性的变动而显著变化。故而结合实际情况,对运行误差在线分析模型进行了持续优化,对误差、线路损耗率和固定损耗率引入多周期加权平均的概念,并针对供电量变化较大,用电户用电特征变化大,或者大用电户在台区边缘等情况,应用仿真和策略系统,利用与用电量二次项有关系的量来估计线损,从而使得模型能够更加准确地反应物理现实,有效提高了模型的命中率。

2 运行误差在线分析模块部署与技术验证

2.1 运行误差在线分析模块部署

运行误差在线分析功能依托用电信息采集系统建设,在用电信息采集系统中新增加功能模块(智能电能表状态评价与更换模块),并对现有的计量在线监测模块和闭环运维工单流转模块进行优化,集成架构图如图4所示。

图4 集成架构图Fig.4 Integration architecture

电能表状态评价与更换模块与其他各系统之间主要通过OGG方式将原始业务数据传输到数据及计算服务器的主节点、通过Rest API应用服务器实现与闭环的工单流转以及采集系统的业务功能展示与管理。其中数据及计算服务器通过弹性分布式机制保证主节点的稳定及可靠运行,Rest API应用服务器通过热备机制保证访问请求的及时响应。

2.2 运行误差在线分析技术验证

为验证模型的工程实用性,选择孝感市部分台区电能表进行验证。通过运行误差在线分析技术对验证范围2.2万个台区、213万只智能电能表的用电数据进行计算分析,共输出了58只异常电能表,命中48只,命中率82.8%。根据现场核查反馈的情况,命中的48只异常表中,疑似违约用电占91.7%,电能表故障占

8.3%。

根据命中的现场核查误差分布及与模型输出误差分布对比情况分析(见表3),模型输出误差与现场核查误差的偏差在5%以内的占87.5%。

表3 模型输出误差与现场核查误差的偏差情况统计Table 3 Statistics of deviations between model output errors and on-site verification errors

此外,通过对现场核查未命中的电能表进行分析,既有误差值在模型边界附近、单台区多表超差、台区线损异常等因素导致的模型误判,也有疑似核查时窃电恢复或间歇性窃电、命中判定标准不一致(以拆回检定结果而非现场核查结果为准)等客观原因导致模型输出未命中。

通过现场验证,基于智能电能表的用电数据进行计算分析,通过运行误差在线分析模型的应用,可以较好地检测出异常电能表。

3 运行误差在线分析模型优化提升

在总结现场验证经验的基础上,可进一步开展模型计算准确度优化提升工作。一是加强台区总表管理,加快开展台区总表改造,使用0.2S级表计,提高台区总表准确度;二是强化采集系统时钟管理,加快HPLC改造应用,加强高频数据采集,提高数据采集能力和质量;三是针对模型算法进行改进优化研究,建立专家知识系统,采用AI自主学习等方式不断优化算法,提高误差在线分析模型对低负荷、小误差电能表的敏感性,缩小模型的可评价误差边界;四是建立误差模型黑盒测试模块,定期验证系统计算准确度。如从台区的日冻结电量数据出发,调整一块或多块用户分表每日用电量,将用电量增大或减小一定的比例至超差(如调高10%或调低10%),然后输入模块进行模型计算,查看最终结果中是否把预期的超差表找出,以此来对数据进行无标注训练,进而提升模型的计算准确度。

4 结语

本文针对智能电能表运行误差实时监测的技术难题,提出了一种智能电能表状态在线评价分析技术。通过对各台区智能电能表实际运行数据进行挖掘和分析,建立了基于树形拓扑能量守恒的智能电能表运行误差远程诊断分析模型,从而实现了不依赖新增硬件设备就能准确定位由误差超差、用户窃电等行为引起的异常电能表,为用电巡检工作提供有效的技术手段,克服目前人工排查工作量大、缺乏针对性的瓶颈,有效保障表计运行质量。在专项案例应用过程中也验证了本文的方法,有效核查命中率总体达到了82.8%,效果较好,为电能表日常运维管理、状态评价及精准更换提供了有效技术支撑,也为模型的进一步优化提供了研究方向。