机翼上表面喷流偏转被动控制实验研究

2022-01-21李斌斌

汪 军,张 刘,李斌斌,赵 垒,李 昌,金 熠*

1.中国科学技术大学 工程科学学院精密机械与精密仪器系,合肥 230031 2.中国空气动力研究与发展中心 低速空气动力研究所,四川 绵阳 621000 3.西南科技大学 土木工程与建筑学院,四川 绵阳 621000 4.中国科学技术大学 工程与材料科学实验中心,合肥 230031

0 引 言

现代军事行动中,具有更好短距离起降性能的飞机可以在更加恶劣的环境中实现起飞和着陆,从而在与传统飞机的对抗中取得优势。因此,提高短距离起降性能一直是飞机设计者的研究方向,主要途径是运用机械式增升装置和动力增升技术[1]提高机翼产生的升力。机械式增升装置受结构、重量等因素限制,所能达到的最大升力系数有限;动力增升技术利用动力装置的能量增大或产生升力,效果更加显著。常见的动力增升有喷气襟翼、环量控制、边界层控制、吹气襟翼等。其中,上表面吹气(Upper Surface Blowing,USB)技术[2]直接利用发动机排气,无需添加其他管道,简单实用,是一种有效的动力增升方法。

典型的上表面吹气系统如图1所示。发动机出口布置于机翼上表面,当后缘襟翼向下偏转时,科恩达(Coanda)效应[3]使喷流向下偏转,由此带来的推力偏转和机翼环量增大产生了增升效果;由于发动机被机翼遮蔽,该技术还可以有效抑制飞行过程中的噪声[4]。国外关于USB 技术的研究起步早,内容比较全面[5-6],已经应用于多种验证机和型号,如美国波音公司的YC-14[7]、NASA 的QSRA-715、苏联安托诺夫设计局的An-72 等。

图1 典型USB 系统示意图Fig.1 Sketch of typical USB system

相比之下,国内相关研究较少,且主要以数值模拟为主,实验方面的研究成果很少。赵国昌等[8]提出了一个由机翼和USB 襟翼组成的上表面吹气动力增升简化模型,在不考虑流动分离的前提下,根据伯努利方程和楔形流假设研究了速度和襟翼角度对升力系数的影响。Xiao、Zhu 等[9-10]通过数值模拟研究了发动机喷口几何形状和主动吹气对升力的影响。上述工作对于预估升力系数范围具有一定的参考价值。

本文开展了上表面喷流静态推力实验,通过改变襟翼形状和在襟翼上游布置涡流发生器(Vortex Generator,VG)对喷流偏转进行被动控制,研究了襟翼和涡流发生器对喷流偏转的控制规律。

1 实验系统

1.1 实验装置

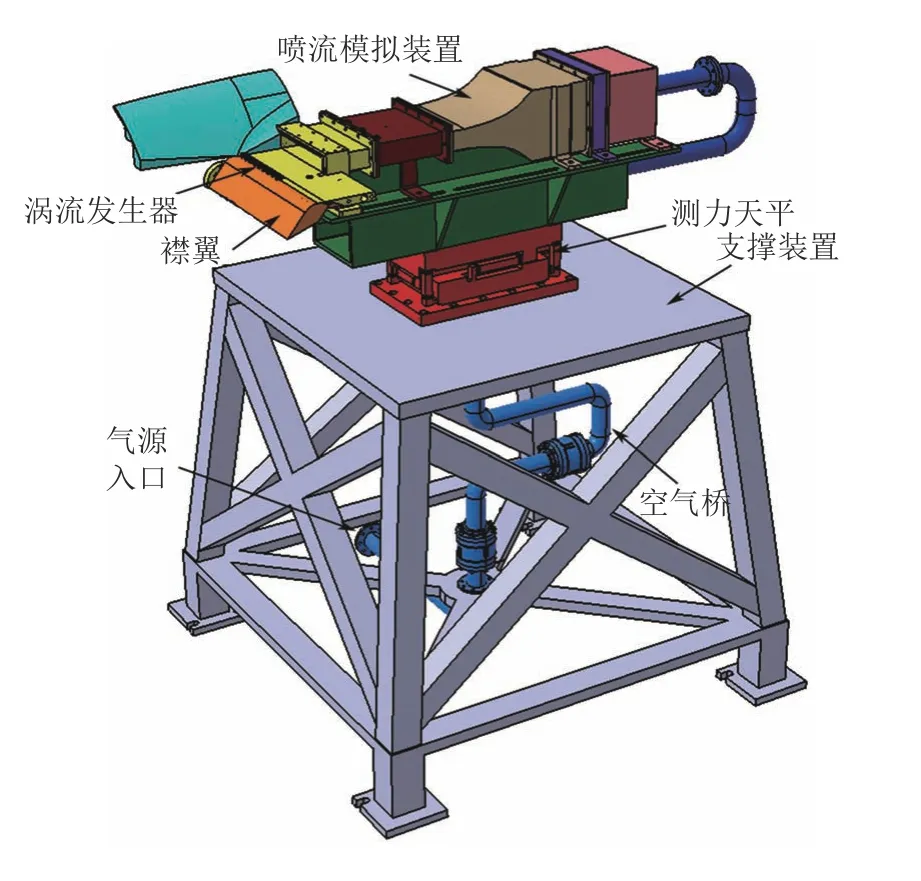

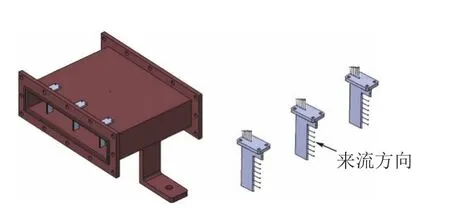

实验装置如图2所示,由支撑装置、空气桥、测力天平、喷流模拟装置、襟翼以及涡流发生器等组成。高压空气通过空气桥进入喷流模拟装置,形成稳定、均匀的喷流来模拟发动机喷流,喷流到达襟翼后向下偏转。涡流发生器安装在喷口和襟翼之间。

图2 上表面喷流实验装置Fig.2 Design drawing of jet simulation device

1.1.1 喷流模拟装置

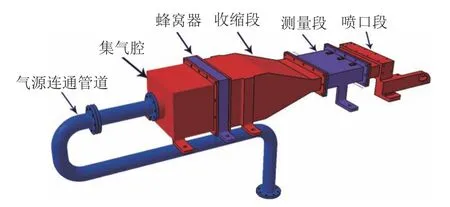

喷流模拟装置类似于一个小型风洞,包括气源连通管道、集气腔、蜂窝器、收缩段、测量段和喷口段等,如图3所示。高压空气从气源连通管道进入,在喷口段形成稳定喷流。喷流模拟装置设计入口压力范围为0.5~4.0 MPa,出口压力范围为0.1~0.2 MPa;喷口形状为矩形,宽度L=216 mm,高度h=36 mm。

图3 喷流模拟装置设计图Fig.3 Design drawing of jet simulation device

1.1.2 襟翼和涡流发生器

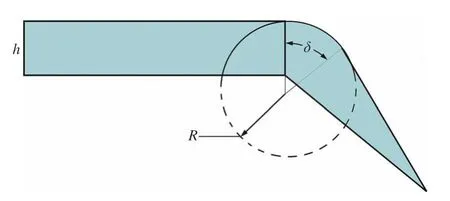

襟翼采用传统的富勒襟翼设计,形状由襟翼偏角δ和曲率半径R/h决定,其中R为襟翼半径,h为喷口高度,如图4所示。偏转角δ设计了5 个角度,从10°到50°,每个间隔10°。曲率半径R/h设计了4 个,分别为1.2、1.5、2.0 和3.0。

图4 襟翼设计图Fig.4 Design drawing of flap

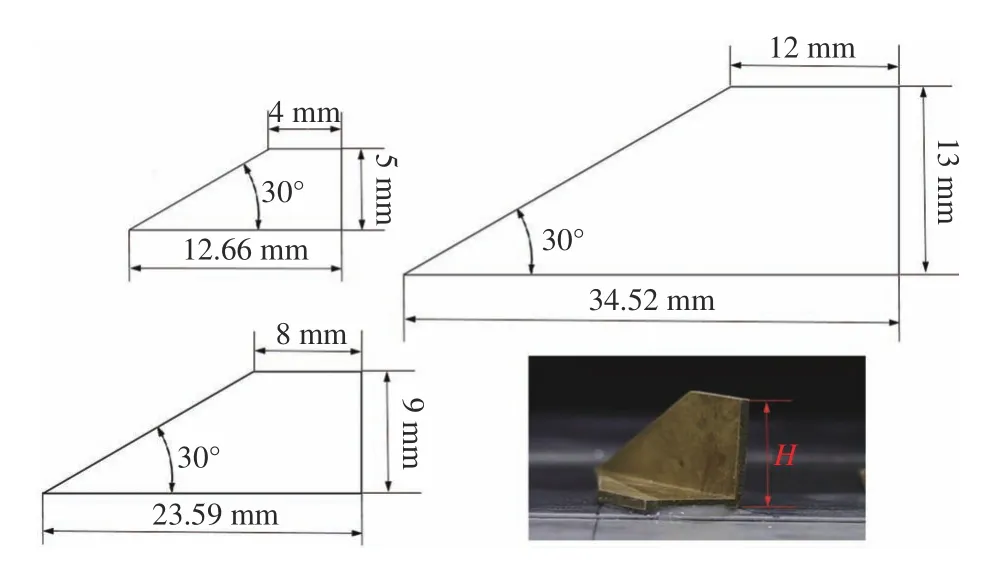

实验采用的涡流发生器由1 块铜片弯折而成(形成的两面为相互垂直的直角梯形),其平面形状及尺寸如图5所示。梯形高H为涡流发生器高度,有5、9 和13 mm 等3 种尺寸。

图5 涡流发生器Fig.5 Vortex generator

1.2 测量设备

模型受力采用六分量天平TH2003 测量,表1为天平的设计载荷及精度。其中,Fx、Fy、Fz分别为x、y、z方向的分力;Mx、My、Mz分别为x、y、z方向的力矩。

表1 TH2003 天平载荷及精度表Table 1 Load and precision of TH2003 balance

喷流出口压力通过总压耙和电子扫描阀测量。总压耙共3 个,在测量段中沿横向均匀布置,每个总压耙上布置6 个总压管,上下间距5 mm,共18 个总压测量点,如图6所示。

图6 测量段总压耙布置示意图Fig.6 Layout diagram of total pressure rake in measuring section

电子扫描阀为DSA3217/16Px 型便携式电子扫描阀,量程为103425 Pa(15 psi),精度为满量程的0.05%,满足实验要求。喷管出口总压p取所有总压耙压力的平均值。

2 实验方法

由于发动机喷流流速较高,外界自由流动对喷流偏转性能的影响较小,因此采用静态推力实验的方式进行实验研究。

2.1 空气桥影响修正

空气桥可以在保证输送高速气流的同时,获得准确的测力数据,本文所使用的空气桥见文献[11]。实验前需对空气桥进行校准,排除空气桥刚度、压力、内部流动和温度对天平的影响。

校准方法为:1)在天平校准装置上对空气桥/天平组合体进行整体校准,得到附加空气桥刚度影响的天平公式;2)改变通入空气的压力、流量和温度,分别获得天平载荷对应的变化关系,拟合出三者的修正公式。具体方法参见文献[12]。

2.2 喷口落压比控制

发动机推力越大,出口喷流流速越快,而喷流流速对USB 系统性能有较大影响[8]。本次实验通过喷口落压比λ模拟发动机推力变化情况:

式中,p0为大气压。

实验落压比为1.15、1.30、1.45 和1.60,分别对应发动机小推力、50%最大推力、75%最大推力和最大推力工作状态。实验前,改变高压气源供气流量,拟合落压比与供气流量的变化关系,通过插值得到实验落压比对应的供气流量。

2.3 巡航状态推力标定实验

巡航状态推力标定实验的目的是获得喷口静态合力F0与落压比之间的关系曲线,用于计算正式实验时的喷流偏转参数。重复性实验状态如图7所示,喷口段外不安装任何控制部件,给定供气流量,测量模型所受升力、推力以及喷口总压。

图7 重复性实验状态照片Fig.7 Photo of repeatability test status

图8给出了多组推力合力F1随落压比变化的曲线以及线性拟合结果。从图中可以看出:在实验的落压比范围内,推力合力与落压比成正比例关系,线性较好;当落压比一定时,推力合力基本保持一致,说明系统重复性良好,数据测量准确。

图8 巡航状态F1-λ 曲线Fig.8 Thrust resultant force-drop ratio curves of cruise status

2.4 喷流偏转控制实验

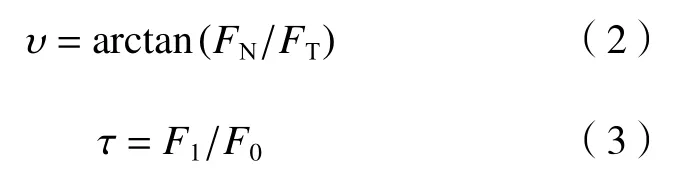

安装襟翼和涡流发生器,采集初读数,给定供气流量,同时测量模型受力和喷口压力大小,FN为沿升力方向测得的力,FT为沿推力方向测得的力。增加襟翼和涡流发生器后,与巡航状态相比,相同供气流量下的落压比会发生变化。需要通过插值,得到实验落压比下的喷口静态推力F0,计算喷流平均推力偏转角υ和推力偏转效率τ:

式中:F1为发动力推力偏转后测量得到的合力,为了提高短距离起降性能,就需要较大 的平均推力偏转角和较高的推力偏转效率。

3 结果与讨论

3.1 襟翼形状对喷流偏转影响

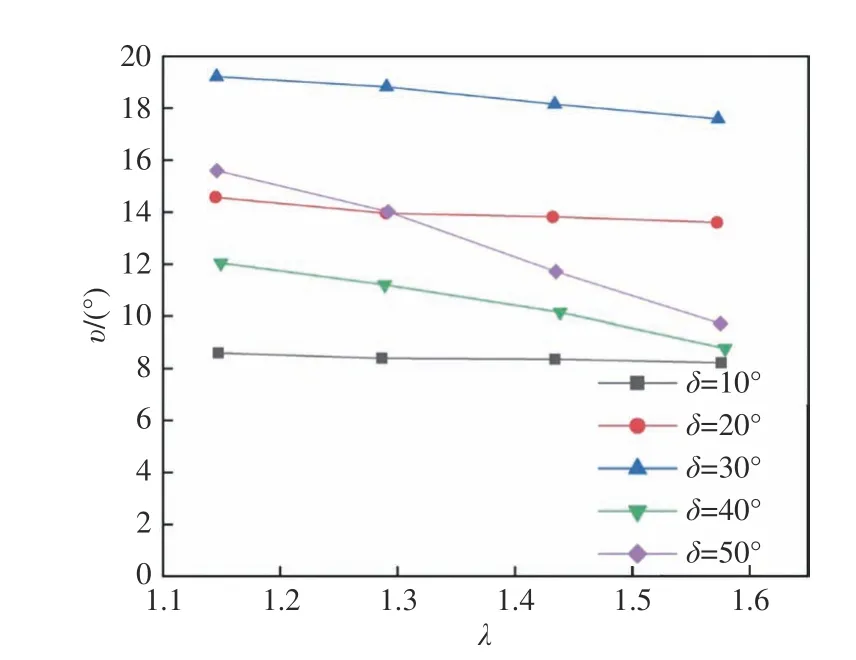

图9为襟翼R/h=1.5、襟翼偏角δ变化时的平均推力偏转角−落压比曲线。由图可见:1)所有状态下,都产生了比较明显的平均推力偏转角υ,这是因为喷流在经过向下偏转的襟翼时,在科恩达效应作用下有了向下偏转的角度,并增加了绕机翼的环量,产生了升力。平均推力偏转角越大,说明喷流向下偏转的角度越大,喷流更容易附着于襟翼表面,反之则表面喷流更容易分离。2)υ在δ=30°时最大,最小值约18°。3)δ≤30°时,υ随δ增大而增大,但都比较小,且小于δ,说明喷流并未沿襟翼表面流动,没有完全附着,原因是喷流流速较快,产生了流动分离。4)δ>30°时,υ变化没有显著规律,可能是因为δ过大,喷流下游压差增大,分离加剧。5)同一δ下,υ随落压比λ的增大而减小,说明落压比增大时,喷流附着的难度加大,因为保持附着的离心力与喷流速度的平方成正比例关系。6)随着δ增大,υ-λ曲线斜率的绝对值逐渐变大,λ增大时的平均推力偏转角下降趋势增大,说明襟翼偏角越大,喷流越容易发生分离。

图9 襟翼角度变化υ-λ 曲线(R/h =1.5)Fig.9 υ-λ curve of flap with different angles (R/h =1.5)

图10为襟翼δ=50°、曲率半径R/h变化时的平均推力偏转角−落压比曲线。由图可见:随着曲率半径增大,υ稳定增大;R/h≥1.5 后,随λ的增大,υ的下降趋势逐渐变缓,说明喷流附着能力逐渐增强,这是由于襟翼曲率半径增大时,喷流绕流的曲率形面长度增大、半径增大,偏转所需的离心力减小,喷流更容易附着。

图10 襟翼曲率半径变化υ-λ 曲线Fig.10 υ-λ curve of flap with different radius of curvature

3.2 涡流发生器控制效果

由图9可见,在单一襟翼状态下,最大平均推力偏转角约19°,喷流没有完全附着,具有提升的空间。

本文将涡流发生器应用于上表面吹气喷流偏转控制。涡流发生器布置在襟翼上游,采用两侧对向安装方式(间距24 mm),开展了不同位置、安装角度和高度的涡流发生器控制实验,如图11所示。X/h表示安装位置,X为涡流发生器前缘到喷口的距离;β表示安装角度,即涡流发生器对折边与来流方向的夹角。3 种尺寸的涡流发生器H/h分别为0.14、0.25 和0.36。

图11 涡流发生器安装情况Fig.11 VG installation

3.2.1 位置影响

图12为襟翼R/h=2.0、δ=50°、H/h=0.25、β=33°、X/h变化时的平均推力偏转角−落压比曲线。从图中可以看到:1)在襟翼上游增加涡流发生器后,υ的变化范围由 13°~18°增大至 33°~38°,说明增加涡流发生器后,喷流向靠近襟翼的方向偏转,附着能力增强,原因是喷流流经涡流发生器时会产生流向涡,对边界层进行能量补充,抑制了分离的发生;2)X/h=0.58 时,υ最大,说明涡流发生器离襟翼越近,对喷流的偏转控制效果越好,原因是离襟翼越近,流向涡的衰减越小;3)安装涡流发生器后,υ随落压比λ的变化更为平稳,说明涡流发生器增强了喷流在大落压比下的附着能力。

图12 VG 安装位置变化υ-λ 曲线Fig.12 υ-λ curve of VG with different locations

3.2.2 安装角度影响

图13为襟翼R/h=2.0、δ=50°、H/h=0.25、X/h=2.58、β变化时的平均推力偏转角−落压比曲线。结合4 个λ下的υ值可以看到:β=33°时,可获得最大的平均推力偏转角约38°。安装角太小或太大,都会导致υ的减小:涡流发生器安装角太小,会导致产生的流向涡强度不够;安装角太大,涡流发生器迎风面积增加,会产生额外的阻力,二者都会导致平均推力偏转角的减小[13]。

图13 VG 安装角度变化时的υ-λ 曲线Fig.13 υ-λ curve of VG with different installation angles

3.2.3 高度影响

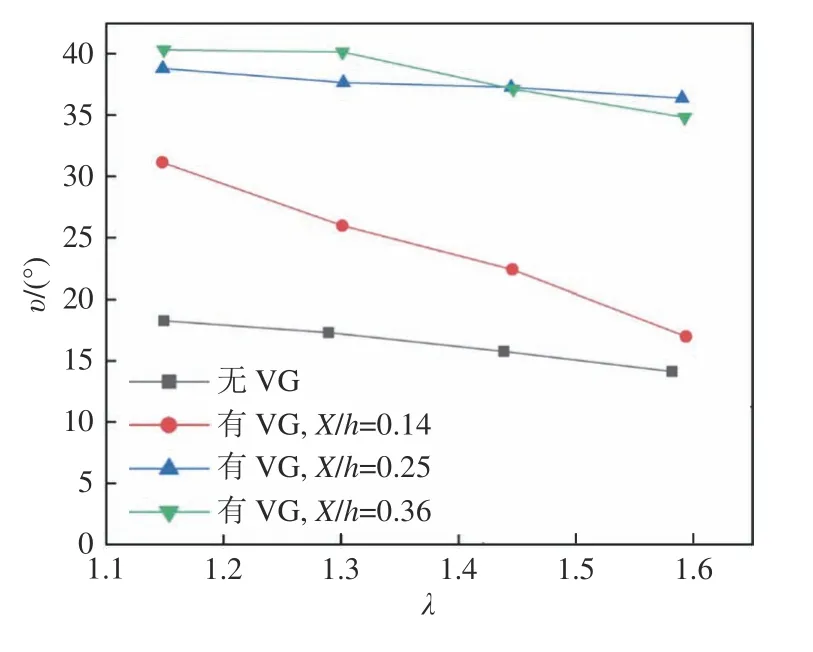

图14为襟翼R/h=2.0、δ=50°、β=33°、X/h=2.58、H/h变化时的平均推力偏转角−落压比曲线。从图中可以看到:1)H/h=0.14 时,υ的最大值为30°,且随落压比的增大而急剧减小。当落压比最大时,基本没有控制效果。当涡流发生器高度不够时,产生的流向涡强度较弱,向边界层注入的能量不够,进而导致喷流附着能力减弱,且在大落压比下,流向涡容易受到破坏[14]。2)H/h=0.25 时,最大平均推力偏转角可达38°。平均推力偏转角随落压比的变化较为平稳,在大落压比状态下,最大平均推力偏转角仍可达35°。其原因是涡流发生器高度增大后,产生的流向涡强度增强,向边界层注入了更多能量,促进了喷流附着。3)H/h由0.25 增大至0.36 后,控制效果的变化不显著,平均推力偏转角在落压比最大时反而降低。其原因是涡流发生器尺寸过大,在增强流向涡的同时,还产生了额外的附加阻力。

图14 VG 高度变化时的υ-λ 曲线Fig.14 υ-λ curve of VG with different heights

涡流发生器控制实验结果表明:安装角和高度是涡流发生器控制的两个关键参数,对最大平均推力偏转角的影响最为显著;涡流发生器位置的变化对平均推力偏转角有一定的影响,但影响不大。本次实验最优的涡流发生器参数为:H/h=0.25,β=33°,X/h=2.58。

3.3 优化比较

图15和16 分别为襟翼R/h=2.0、δ=50°状态与安装最优参数涡流发生器状态的平均推力偏转角−落压比曲线与推力偏转效率−落压比曲线。由图可见,安装涡流发生器后:1)平均推力偏转角增大,由18°增大到38°;2)落压比增大时,平均推力偏转角减小;3)推力偏转效率提高,且大于1,可见安装涡流发生器后,推力合力增加,原因是涡流发生器产生的流向涡增大了机翼环量,产生了额外升力。

图15 VG 控制影响υ-λ 曲线Fig.15 υ-λ curve of VG influence

图16 VG 控制影响τ-λ 曲线Fig.16 τ-λ curve of VG influence

4 结 论

本文通过实验方法得到机翼上表面喷流在单一襟翼下的偏转规律,通过涡流发生器对喷流进行被动控制,研究了涡流发生器安装位置、安装角度和涡流发生器高度对喷流偏转的影响规律,得到结论如下:

1)单一襟翼状态下,喷流无法完全附着,分离比较严重,其偏转角和曲率半径对喷流偏转角度影响有限,能达到的最大平均推力偏转角约19°,增升效率不足。

2)涡流发生器可以抑制襟翼上表面喷流分离,促进喷流附着,增大喷流偏转角度,并改善大落压比下平均推力偏转角降低的现象;还可以提高襟翼上表面喷流推力偏转效率,提供额外升力。

3)涡流发生器的安装位置、安装角和涡流发生器高度都会影响喷流偏转控制,本次实验的最优参数为X/h=2.58、β=33°、H/h=0.25;安装角和涡流发生器高度是关键参数,过大或过小的安装角和涡流发生器高度都会导致喷流偏转性能下降。