沿空留巷煤柱劣化区注浆改造工艺研究

2022-01-21周子靖

周子靖

(潞安化工集团 山西新元煤炭有限责任公司,山西 晋中 045400)

沿空留巷技术实现了对回采巷道保护煤柱的高效回收,同时新型的“Y”型通风方式也彻底消除了传统“U”型通风条件下上隅角瓦斯积聚的技术难题,目前该工艺在一些煤层赋存稳定、地质条件简单的矿井已经得到推广应用,大量学者[1-6]对该条件下巷道的变形破坏机理等进行了系统研究,但是在强采动影响下沿空留巷滞后段巷道仍然面临变形量大、维护困难等难题。本文以新元公司31004工作面的地质资料为背景,对复杂地质条件下沿空留巷变形控制技术进行了研究。

1 岩体破碎承载能力测试

1.1 试验准备

为了测试注浆加固材料对围岩劣化区的改性效果,文章对42.5级硅酸盐水泥、超细水泥两种注浆材料破碎还原后的岩样进行了力学性能测试,整个室内试验过程分为两步:首先为完整取芯试件的常规单轴加载试验,其主要目的是测试试件的单轴抗压强度、轴向应变、应力-应变全程曲线。接着对加载破碎后的试件进行注浆加固还原,以测试注浆改性后岩石的力学特性。具体步骤如下:

1) 将现场岩样加工成D50 mm×100 mm的标准试验件。

2) 用MTS对标准试件进行单轴加载,生成完整岩石试件的应力-应变全程曲线。

3) 分别以42.5级硅酸盐水泥、超细水泥两种材料为原料,按照0.6、0.8、1.0三种水灰比,制备浆液。将完成力学性能测试后的破碎岩样放入注浆模具当中并进行固定,接着通过手动加压泵向模具中泵注不同水灰比的水泥浆,当压力达到3 MPa后停止加压,维持压力5 min,最后将加固完成的岩样取出,放至恒温箱内养护24 h。

4) 对养护完成后的试件进行打磨修整,再次进行单轴压缩试验,记录相关数据。

1.2 试验结果分析

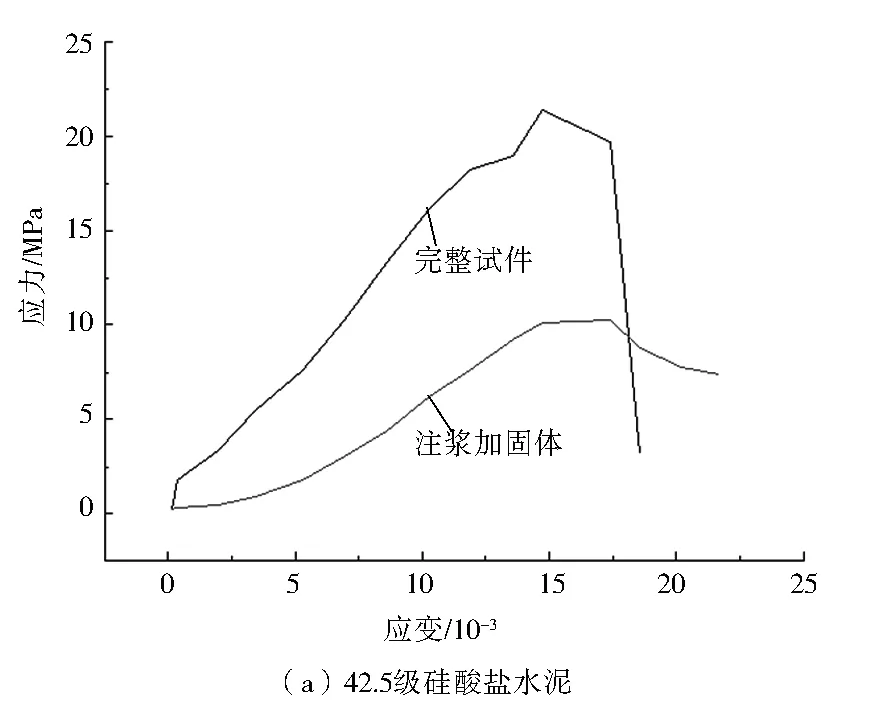

在采用注浆加固工艺后,复原试件的峰后残余强度较原试件有明显的提高,在水灰比为0.8的情况下,42.5级硅酸盐水泥、超细水泥的峰后残余强度分别为7.39 MPa、7.32 MPa,是完整试件的2.34倍、3.06倍。与完整试件相比,注浆复原后岩石试件的峰值强度有所降低,当水灰比为0.8时,以42.5级硅酸盐水泥、超细水泥为基料的浆液峰值强度分别为10.32 MPa、13.02 MPa,而完整岩样的峰值强度分别为21.36 MPa、21.75 MPa,如图1所示。

图1 完整试件及注浆加固还原试件力学性能测试

浆液中水泥粒径的大小对注浆效果有直接的影响。现场注浆过程中普遍设计压力为2~3 MPa,从注浆原理分类来看属于低压渗透注浆。根据文献[4]的研究成果,浆液能够有效封堵裂隙的最大宽度一般不超过其混合液体中水泥最粗粒径的3倍。较传统的普通硅酸盐水泥,超细水泥的颗粒直径不足前者的0.1,所以在泵注过程中可涵盖发育宽度更小的裂隙,同时超细水泥能够与水很好地融合,在此次试验过程中发现,在水灰比为1.0时才产生离析现象,而传统的普通硅酸盐水泥在水灰比为0.8时已经出现析水,所以本次注浆选择水灰比为0.8的超细水泥。

2 注浆关键参数确定

为监测沿空留巷煤柱侧回采期间不同部位的裂隙发育情况,本文以工作面切巷为基准位置,沿工作面推进方向,在其前后100 m范围内以一定间隔布置窥视钻孔,窥视钻孔的设计深度为20 m。

2.1 煤柱帮钻孔窥视分析

如图2所示,在距离切眼巷30~50 m范围内煤柱帮的裂隙区深度为0.28 m,从裂隙的成因看基本属于原生裂隙。在距离切巷0~15 m范围内,煤柱裂隙开始向深部扩展,并且伴有大量的新生裂隙,主要原因是该处属于工作面应力升高带影响区,通过实测,该处的应力集中系数达2~6,所以在应力集中区的影响下,煤柱裂隙呈现出快速发育扩展的趋势,发育深度为0.8~2.2 m。在工作面后方0~60 m,最大裂隙发育深度达3.74 m,主要原因是工作面回采过后顶板尚未垮落,煤柱及巷帮充填体作为主要的承载单元将承受顶板较大的侧向支撑压力。在工作面后方60~100 m的位置,裂隙开度虽进一步增大,但是发育深度仅较上一观测单元增加了0.59 m,主要是工作面顶板已经完成回转下沉并趋于稳定,煤柱所受应力也逐渐减小。

图2 煤柱帮裂隙区最大发育深度统计

2.2 注浆时机选择

本文运用FLAC3D数值模拟手段对不同注浆时间段内巷道的变形量进行了研究。以图1试验数据为基础,通过对塑性区围岩的二次赋值来模拟注浆工艺对围岩的改性作用,因篇幅限制,本文只列出关键数据的提取结果。由图3可知,注浆时机与巷道变形量整体呈U型变化趋势,在工作面前10 m至工作面后方20 m范围内注浆,此时的巷道变形量较小,仅为493~497 mm,主要原因是该段属于巷道回采期间的强采动影响区,煤柱帮裂隙发育较为充分,但未波及到主动支护体锚固端位置,所以在此时注浆既可提高煤柱的强度,同时又能够充分调动原有帮锚杆等支护构件的主动支护作用。

图3 不同注浆时机巷道两帮变形量

3 现场工业试验

31004辅助进风巷沿空留巷期间变形量较大,在现有的200 m留巷空间内,底鼓量在700~1 000 mm,煤柱帮侧应力集中现象明显,在布设的10个测点中,帮鼓量在600~800 mm之间,增加了二次复用期间的整巷难度和成本支出。

本次设计在煤柱帮原有支护的基础上补打两根长度为2 600 mm的注浆锚杆,该型锚杆由4分钢管制成,底端压扁后进行二次封堵处理,如图4所示,第一根注浆锚杆距巷道底板850 mm,第二根注浆锚杆距底板2 050 mm,注浆锚杆按3 m排距进行布设。考虑煤柱体本身强度较低,所以将此次的注浆压力控制在1.0~1.5 MPa,防止注浆期间浆液对煤柱的二次损伤,保压时间为10~15 min。为提升注浆改性效果,注浆孔施工需超前或者滞后工作面10 m。浆液以超细水泥为原料,水灰比为0.8。

图4 沿空留巷煤柱帮注浆设计(mm)

4 注浆效果评价

巷道两帮的位移变形呈现出明显的阶段性,如图5所示,在工作面距该测点30~50 m的位置时,两帮的位移量较小,仅有65.5 mm。当在工作面推进到距测点10 m左右的位置时,由于采取了注浆加固措施,所以在工作面推过该测点40 m,两帮位移量仅增加了181 mm。随着测点距工作面滞后距离的增加,巷道位移量逐渐减小并稳定在480 mm,仅为未实施注浆工艺段的60%,这说明注浆工艺实施后有效控制了巷道变形的发展。由于煤柱承载能力的提高,在整个观测周期内,巷道顶底板的移近量仅有667 mm。

图5 沿空留巷注浆段巷道变形规律曲线

5 结 语

1) 在采用注浆加固工艺后,复原试件的峰后残余强度较原试件有明显的提高,在水灰比为0.8的情况下,42.5级硅酸盐水泥、超细水泥的峰后残余强度分别为完整试件的2.34倍、3.06倍。

2) 受超前支承压力的影响,在工作面前方0~15 m范围内,裂隙发育深度达2.2 m,在工作面回采过后,随着顶板岩层的垮落,裂隙并未呈现出快速扩展的态势。

3) 在距工作面回采位置前方10 m以及后方20 m范围内进行注浆,巷道变形量较小,仅为493~497 mm。

4) 在采用煤柱注浆加固工艺后,31004辅助进风巷的两帮移近量为480 mm,顶底板移近量为667 mm,巷道变形量整体可控。