东风10D内燃机车基础制动系统故障分析与处理

2022-01-20徐刚

徐刚

Abstract: The quality and performance indicators of the Dongfeng 10D diesel locomotive are particularly suitable for the production needs of metallurgical railway transportation enterprises. However, some parts of the locomotives that are shipped out of the factory have their own characteristics, and there are common safety hazards that need to be prevented and resolved in advance. For example, the basic brake device of this model of diesel locomotives of our factory has large brake cylinder strokes and insufficient braking force. Through the maintenance and application of these years, some experience is summarized and the following analysis and solutions are made. First, we will discuss Dongfeng The reason for the large brake cylinder stroke of the basic brake device after the 10D diesel locomotive was delivered and repaired was then proposed to be solved by adopting an optional pin sleeve.

关键词: 内燃机车;制动缸;故障分析;解决措施

Key words: diesel locomotive;brake cylinder;fault analysis;solution measures

中图分类号:TK428 文献标识码:A 文章编号:1674-957X(2022)04-0173-03

0 引言

当前很多东风型机车在设计与布置过程中均采用10D内燃机车基础制动系统,该装置除了空气压缩机之外,该装置中的其他部分均能够应用于制动装置之中,增强系统运行效益。我厂现有各类型号内燃机车41台,负责本钢北营厂区内自营铁路运输工作,其中自2006年起从中车大连机车车辆有限公司陆续购进6台东风10D型内燃机车,这6台东风10D型内燃机车现为我公司常用的厂内小运转机车,担负着国铁北台站与北营厂区之间轻重车辆取送作业,责任重大。

1 問题的提出

我厂是2006年开始购进东风10D内燃机车的,在其出厂运用和检修中发现这些机车基础制动装置有一个惯性质量问题,就是制动缸行程大,尤其是最先出厂的东风10D几台内燃机车,其制动缸行程常常达到了极限尺寸。如东风10D0109号内燃机车,12个制动缸中就有9个的行程为155~160mm,达到或超过尺寸,使机车制动时闸瓦制动力不足,延长了机车制动距离。为此我们解体检查了该机车基础制动装置,发现其各制动杆件的形状和尺寸都符合要求,各销套的磨耗量也在《电传动内燃机车大修技术规范》中规定的磨耗限度以内。该装置在实际使用过程中具有多种显著优势,操作过程较为方便灵活,性能较为稳定可靠,安装与使用较为便捷,在当前被广泛应用。但是由于多种原因的存在,当前该型装置在使用过程中可能出现一定的故障,给系统运行带来了一定的不良影响,为什么大修东风10D机车制动缸行程会过大?这个问题困扰了我们多时,为了找出症结所在,我们对标了同行业运用单位和检修单位以及原大连机车厂进行了充分研讨并进行了仔细分析,终于得出结论,并制定解决方法。在具体实际过程中逐渐总结了一些经验,逐渐探索对该故障的有效使用以及故障检修方式。

2 制动缸行程大原因分析

从系统运行中的多个角度进行检测分析,全面检查并审核系统运行中的各项内容与设备情况,判断各个细节安装情况与系统实际运行之间的契合度,从而增强系统运行的实际效率。与系统运行中的具体情况与要求相结合,构建相应的分析装置与应用装置,由此探讨设备运行过程中是否出现故障,并对故障的实际运行情况进行检测分析,构建全面的故障检测与分析模式。对制动缸行程进行检测与分析,在与该测量尺寸相结合的同时,分析制动缸在系统内部的实际运行情况与运行效率。首先测量了制动缸的行程。方法是先将12个轮对的闸瓦间隙调到8.5mm(用手轮),然后使机车制动缓解15次左右,此时所检查到的制动缸行程即为实际的制动缸行程,由于各种资料介绍的东风10D制动缸极限行程不一致,为此,我们实际测量了其极限行程。测量方法是:将12个轮对的闸瓦间隙调到15mm左右(用手轮),使机车制动,让制动缸鞲鞴全部伸出,但闸瓦不贴靠轮对踏面,此时测得的行程即为制动缸极限行程。

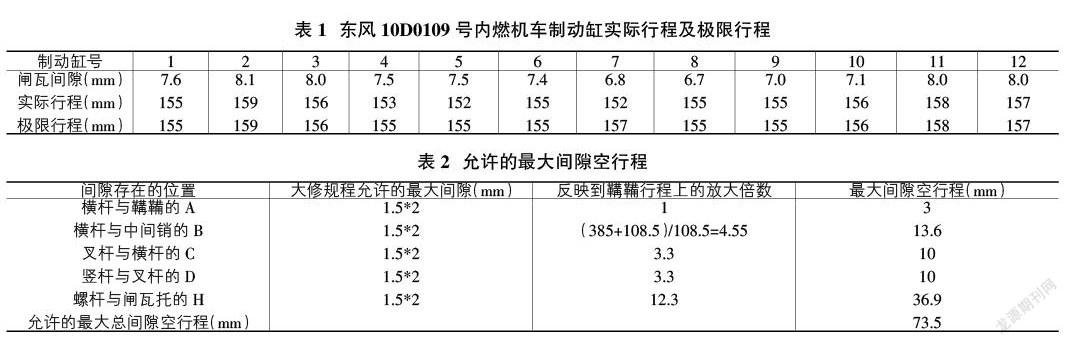

针对1号内燃机车制动缸、2号制动缸、3号内燃机车制动缸、4号内燃机车制动缸、5号内燃机车制动缸、6……12号内燃机车制动缸的实际行程以及极限行程进行研究分析,对系统的实际运行情况进行检测研究,(表1)是我们对大修后的东风10D0109号内燃机车实际测得的制动缸行程和极限行程。

对以上得到的各种数据进行一一分析,研究不同型号制动缸的闸瓦间隙、实际行程、极限行程,研究制动缸的实际运行情况,探讨其实际运行情况,1号内燃机车制动缸闸瓦间隙7.6mm,实际行程155mm,极限行程155mm;2号内燃机车制动缸闸瓦间隙8.1mm,实际行程159mm,极限行程159mm;12号内燃机车制动缸闸瓦间隙8.0mm,实际行程157mm,极限行程157mm。由表1可见,10D0109号内燃机车大修后,其制动行程大多超过了极限尺寸。机车制动的传力过程如图1。制动缸鞲鞴先产生推力,然后经过横杆、叉杆、竖杆、闸瓦间隙调节器、螺杆,使闸瓦与轮对接触,产生制动力。其中A、B、C、D、E、F、G等处存在着组装间隙。在制动过程中,鞲鞴总行程由下面三部分组成:

①间隙空行程:由于基础制动装置中各销套存在着组装间隙,因此在机车制动和缓解时,鞲鞴要走过一个空行程,我们在这里称之为间隙空行程。这里存在一个问题,就是是否所有的销套组装间隙都会引起间隙空行程的问题。这可把各销的开口销及其挡圈拆下,实际观察在机车制动和缓解时各销的工作状态。观察结果表明,A、B、C、D、H销套的组装间隙在机车制动时存在于一侧,而在缓解时存在于另一侧;E、F、G处的组装间隙(G为调节器内部的组装间隙)不论在机车制动时还是在缓解时都始终存在于一侧。所以,只有A、B、C、D、H销套的组装间隙会引起间隙空行程。这是由于机车在缓解时,横杆AC和叉杆CD是由制动杆的复原弹簧作用回复到原位的,因此A、B、C、D销的受力方向与机车制动时刚好相反;而闸瓦、闸瓦托,调节器在机车缓解时,是靠自身产生的复原力作用回复原位的,因此E、F、G处的组装间隙与制动时存在的位置相同。根据A、B、C、D、H销套的组装间隙和杠杆比例,我们可以计算出间隙空行程,重点计算横杆与鞲鞴、横杆与中间销、叉杆与横杆、竖杆与叉杆、螺杆与闸瓦托、允许最大总间隙空行程的大修规程允许的最大间隙、反映到鞲鞴行程上的放大倍数、最大间隙空行程,在对此测量的基础上进行数值分析,综合分析实际运行情况与系统规定数值之间的差值,探讨故障发生情况,见表2。

《电传动内燃机车大修技术规范》中各销套的磨耗限度为:各销直径减少量0.5mm;各套直径增加量1mm。那么,其允许的最大间隙空行程如表2所示。

由于A处有两个套和一个销,所以鞲鞴和推杆的组装间隙最大值为1.5*2=3mm,B、C、D、H处销道理与A销相同。

②弹性空行程:机车制动时,由于基础制动装置为单侧闸瓦制动,轮对会产生移动,构架上安装的横杆、竖杆及座也会产生变形。这样,会导致鞲鞴行程加大,我们将这个空行程称为弹性空行程。弹性空行程随鞲鞴推力的变化而变化,一般在鞲鞴推力最大(8190N)时达到最大值。

③閘瓦间隙行程:由于机车在制动时闸瓦要向前移动6~8mm才能贴靠轮对,因此鞲鞴需伸出一段距离,我们称之为制动缸间隙行程。这个行程可以根据制动倍率进行计算:12.3×(6~8)=74~98mm。

制动缸总行程=间隙空行程+闸瓦间隙行程+弹性空行程。也就是说,制动缸总行程达到73.5mm+98mm+弹性空行程,即171.5mm+弹性空行程时,机车才能产生规定的制动力(8190N),而目前的制动缸极限行程只有155mm,155mm<(171.5mm÷弹性空行程),所以不能满足运用要求。因为弹性空行程、闸瓦间隙行程是不可改变的,所以要想使制动缸总行程小于极限尺寸,就必须控制间隙空行程,即控制A、B、C、D、H销套的组装间隙。

在系统运行过程中容易出现制动缸漏泄现象,较为突出的两种表现方式有勾贝不动、闸缸勾贝往复移动现象,给系统的正确运行造成了一定干扰。对此进行系统分析,勾贝不动出现的原因主要有制动缸实际运行中行程过短,影响了系统的正常作业;闸缸勾贝往复移动现象出现的主要原因有分配阀风阀漏泄、制动缸接头以及管路出现漏泄、分配阀出现漏泄现象,对系统的正常运行造成了一定困惑与干扰,给系统正常作业造成了一定的不良影响。

空气压缩机在运行中容易出现一定的故障现象,较为常见的表现有低手柄位不泵风,已经成为了系统运行中的一种常见故障,给系统检修工作增加了一定困难,在工作开展过程中较为常见。此种现象出现的重要原因之一有涡轮与液力耦合器之间的间隙过大,空气压缩机出风阀泄露较为严重,使得最终在活塞的上方产生了背压。在运行过程中经常出现涡旋与液力耦合器之间间隙过大的现象。通过大量的实践研究可见,油路控制阀作用不佳以及油质不符合实际要求的现象较为常见,给系统的实际运行增加了一定的阻力,为此在作业过程中要求不断加强故障诊断与分析,从多个方面进行论证与探讨,进行必要的故障诊断与技术管理,通过管理活动不断优化装置运行的检修工艺,提升技术利用率。通过系统优化不断提升作业阀的研磨质量,使得作业过程中机车风阀不出现泄露现象。同时将涡轮与控制耦合器之间的间隙控制在一定范围之内,减少故障发生的可能性。

空气管路系统出现故障的原因有空气中的沙尘,在检修过程中异物掉入管路之中,较为常见的情况多发生在拆下阀件之后,此时若管口敞开时间较长,在大范围修理过程中可能出现外在异物掉入管路之中的现象,同时若在检修之后吹扫不及时不完善,则容易给装置的后续运行增加一定的压力。

3 制动缸行程大的解决办法

制动缸是系统运行中的重要内容与构成之一,对系统的正常运行以及功能的正常发挥起着一定的影响作用。为了全面确保系统的正常有序运行,要求不断加强并优化对制动缸运行情况的检查,通过对作业运行情况的长期跟踪与数据分析,可见制动缸运行过程中最易出现的故障与问题是制动缸行程过大,给系统的正常稳定运行了一定的干扰,同时也在一定程度上影响了其他部件的正常运行与功能发挥,已经成为了当前制动缸运行中的主要故障之一, 成为了系统正常运行中的重要干扰要素之一,为此结合故障实际运行情况采取相应的应对措施。

从上面分析可以看出,《电传动内燃机车大修技术规范》的A的、B、C、D、H处销套的磨耗限度偏大。这虽可将其磨耗限度减小,但这样会减小销套的使用寿命。为此,我们采用一种较为经济的方法,即对A、B、C、D、H处的销套进行选配,以达到减小组装间隙的目的。结合不同装置的运行优势与运用特征,并与系统的整体运行情况与要求相结合,据此设计不同装置之间的有效组合方式,与当前工厂内部东风10D0109号内燃机车的实际运行情况相结合,不断优化系统运行。

我们在大连某机车大修厂检修我厂东风10D0109号内燃机车上试用了销套选配这一方法,把A、B、C、D、H处销套的总组装间隙控制在1.5mm之内。这样,制动缸行程按前述的检测方法进行检测,均不会超过制动缸极限行程155mm,取得了较好的效果。

制动缸运行过程中不环节现象,采取相应的处理措施,其中的常见原因主要有勾贝不灵活,导致运行中出现了多种故障,针对此种现象,采用解体分配阀的作用部的处理方式,利用一定的作业方式抽出勾贝,并在装置系统内部加入适量机油与特油脂,由此促进系统运行取得良好的应用效果,不断增强系统运行中的实际效果,从而对故障运行情况起到一定的改善作用。

制动缸作业中可能出现过量供给的现象,其中的原因较为复杂,较为常见的原因有风阀作用不良、自阀作用不佳,从而导致系统运行中出现了多种故障问题。

装置中的给风阀调整阀在长期运行之后可能出现被异物垫住的现象,使得制动管过量供给,此种现象的出现主要是检修过程中不注意卫生而进入了大量灰尘,清洁工作开展不到位,而导致系统运行中出现了一定的故障与问题。为此要求检修过程中进行必要的清洁工作,避免给系统的后续运行带来不良影响。在自阀回转阀与阀座中的总风通路与制动管通路两者为相连接状态,运行中若一方面接触不良,则可能给另一部分运行造成一定干扰与不良影响,从而影响了制动管的正常运行,导致出现过量供给的现象,因此在刮研回转阀过程中要求充分关注此种现象,充分保证作业中的各项内容符合系统整体运行需要。

分配阀在作业开展过程中容易出现排风口法排风不止的现象,对此种现象予以重视与有效处理。在缓解位方面,由于作用阀胶垫泄露、先开胶阀垫不良等因素,使得缓解位运行不畅,使得系统运行过程中出现问题,其中运行设备容易出现排风阀漏风,对于此种故障进行相应处理。将单阀手柄置于急制位之中,判断3s内闸缸压力是否能够达到预定的数值与压力情况,对此进行预判分析。在具体设备运行过程中经常容易出现一些故障,较为常见的表现有减压阀灵度不足,分配阀作用出现了较大的阻力,长杆阀压力达到规定数值需要较长的时间,故障出现的重要原因与表现有自阀座垫作用筒管孔出现了一定的堵现象,在机车实际运行过程中分配阀门被折断,由此影响了系统的正常运行与作业,给系统的良好有序运行造成了一定的干扰与不良影响。针对出现的此种问题与故障,要求立刻停车进行检查与处理,可以正常减压制动处理。若运行中需要单击行驶或者机车回库,可以采用常用的制动方式,之后再进行单阀操作,由此保证系统的顺畅运行。

4 结论

当前10D内燃机车基础制动系统在东方型机车中应用较为广泛,对系统运行具有重要的推动作用,当前在很多设备中均被使用,技术原理不复杂,应用优势明显,当前被广泛推广。但是经过长期使用之后,由于系统内部以及外部综合要素的影响,系统实际运行过程中可能出现这样那样的故障,给系统的正常运行造成了不良影响,要求进行必要的故障诊断、预测与分析,及时解决系统运行中的一些实际问题,在进行正确故障诊断的基础上采取正确的应对处理对策,为系统正常运行提供保障。

参考文献:

[1]周多虎.工程机械液压系统的现场故障诊断与维修技术研究[J].内燃机与配件,2021(22):108-110.

[2]刘立东.CDD5B1型内燃机车柴油机检查与故障处理[J].内燃机与配件,2021(16):143-144.

[3]赵小娟.浅谈内燃机机械设备管理常见问题及维修策略[J].内燃机与配件,2021(14):139-140.

[4]孙伟军.DF4B型内燃机车转换开关常见故障原因及改进措施[J].内燃机与配件,2021(13):152-153.

[5]邓有杰.东风_4型系列内燃机车静液压传动系统安全阀故障分析及处理探讨[J].甘肃科技纵横,2021,50(03):33-35.

[6]白建锟.东风4D型内燃机车用增压器喷机油故障研究[J].设备管理与维修,2021(Z1):18-19.

[7]邢遠方,李向斌.GCY450型内燃机车电气系统常见故障分析与处理[J].内燃机与配件,2021(02):146-147.

[8]马富雄.进口内燃机车电喷单体泵和喷油器故障判别方法分析[J].技术与市场,2020,27(11):63-64.

[9]卢志琦.浅析内燃机机械维修中的常见问题及控制措施[J].内燃机与配件,2020(20):119-120.

[10]王永明.DF4D型内燃机车牵引电机常见故障的分析[J].机械管理开发,2020,35(10):292-293,303.

[11]邰敬明,苏明,闫娜.试谈现代化汽车维修技术中电子诊断的运用[J].科技风,2020(25):67-68.