水峪煤业综放工作面顶煤回收率影响因素研究

2022-01-20梁小龙

梁小龙

(汾西矿业集团水峪煤业,山西 孝义 032300)

引 言

放顶煤采煤法早在20世纪40年代就开始在法国、苏联、南斯拉夫等国家得到应用,我国50年代初曾在开滦、大同、峰峰和鹤壁等矿区采用放顶煤采煤法,1982年又在国外引进了综采放顶煤技术。由于放顶煤采煤方法具有掘进率低、成本低、产量高、效益好等优点,在我国各大矿区得到广泛应用。但放顶煤开采一直被诟病的缺陷是顶煤回收率低、煤炭资源浪费严重,相比精耕细作的分层开采,放顶煤开采资源回收率低是个不争的事实,正因为如此,才更需要行业从业人员对放顶煤开采的顶煤回收率进行研究[1-3]。针对水峪煤业6125工作面的具体地质及生产条件,研究顶煤冒放性和回收率的影响因素,从而在工艺环节设计及现场管理方面下功夫,最大限度的提高资源回收率。

1 工程概况

工程实践地点为水峪煤业6125工作面,该工作面主采9#煤层,煤层平均厚度8.5 m,平均倾角5°,工作面走向长1 440 m,倾向长190 m,采用一次采全厚低位放顶煤综采采煤法,顶板管理采用采空区自然垮落法。煤层直接顶是砂质泥岩,基本顶是泥岩、砂岩、中砂岩的混合岩层,平均厚度达到11.5 m,致密稳定;煤层底板是泥质砂岩,平均厚度0.8 m,节理发育。在工作面现场采集了煤岩试样,按照要求加工制作标准试块并进行煤岩力学性质测定实验,得出:煤层试块的抗压强度为9.5 MPa,抗拉强度为1.8 MPa,内摩擦角为39°,黏聚力为2.7 MPa;顶板岩层试块的抗压强度在24.8 MPa~64.7 MPa,抗拉强度在2.37 MPa~8.59 MPa,内摩擦角在38°~43°,黏聚力在5.61 MPa~12.9 MPa。

2 顶煤回收率影响因素分析

影响顶煤回收率的因素较多,总体来说分为地质因素和生产因素两种,地质因素包括开采深度、煤层强度、煤层厚度、结构面分布及发育情况等;生产因素包括采放比、放煤步距、支架工作阻力、放煤口位置等。根据6125工作面的具体地质生产条件,影响顶煤冒放性的因素主要包括以下几种:

1) 煤体强度。适中的煤体强度有利于提高顶煤冒放性,强度过大时不易破碎,煤体不易破碎、掉落和放出,强度太小又会使煤体过分破碎甚至粉化,造成放煤困难、粉尘增加等。同时,煤体强度又会受到埋藏深度及节理裂隙发育的影响。

2) 煤层夹矸影响。夹矸对放煤的影响较为关键,如果夹矸层较厚、硬度较大,工作面推进后不能及时垮落,导致夹矸层上面的煤也不能及时放出;反之夹矸层会与煤体一并冒落放出。一般来说,夹矸层厚度在300 mm以内时对顶煤冒放性的影响不大。

3) 直接顶条件。直接顶如果有适宜的厚度和硬度,可以随放顶煤冒落,起到相互促进的作用;而如果直接顶厚度较小或者强度过大而无法随采随冒,无法及时填充采空区,就容易导致顶煤落入采空区,通过放煤口进入刮板输送机的难度增大,顶煤回收率降低。

4) 采放比。采放比的定义是采煤机割煤厚度与放顶煤厚度的比值,属于可人为干预的影响顶煤冒放性的因素,采放比参数的设计至关重要,需要参考煤层厚度、煤层硬度、采煤机械设备等因素,一般来说,在允许的条件下,采放比不允许超过1:3,设计时尽可能提高机采高度更有利于提高煤炭资源回收率,但机采高度过大也会造成含矸率增大。

5) 放煤步距。放煤步距过大,容易导致顶煤落入采空区无法放出;放煤步距过小,会导致顶板与顶煤混合,含矸率升高。总的来说,根据具体的地质生产条件与参数,计算出水峪煤业9#煤层属于Ⅱ类煤层,顶煤冒放性较好,容易实现顶煤的随采随冒及放出,且适宜选择低位放顶煤支架。

3 采放比及放煤步距的确定

采放比和放煤步距作为可人工干预的放煤参数,必须进行合理化选择。

3.1 采放比的数值模拟研究

根据水峪煤业的回采经验,6125工作面的采放比选项包括1∶1、1∶2、1∶3三种。选用PFC2D颗粒流数值软件对不同采放比条件下的顶煤冒放性、顶煤回收率及含矸率进行模拟分析。

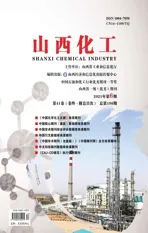

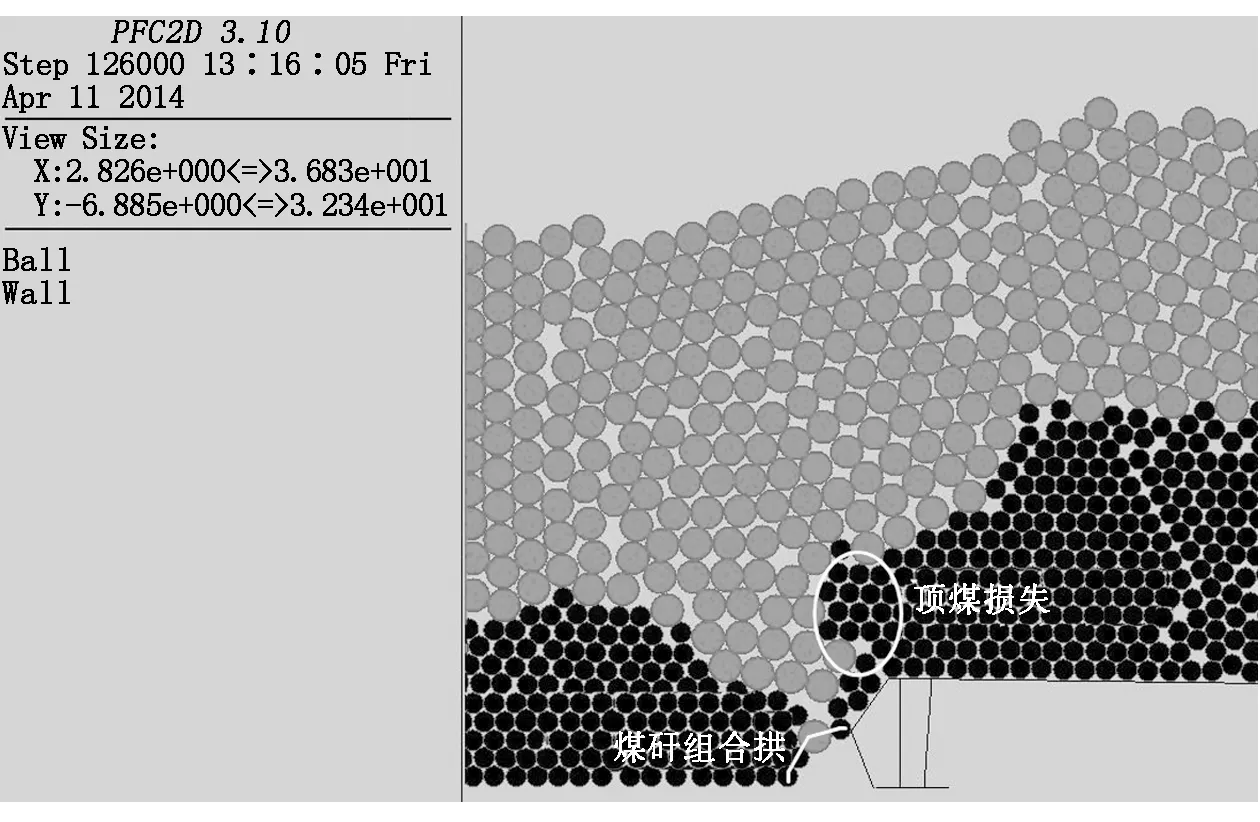

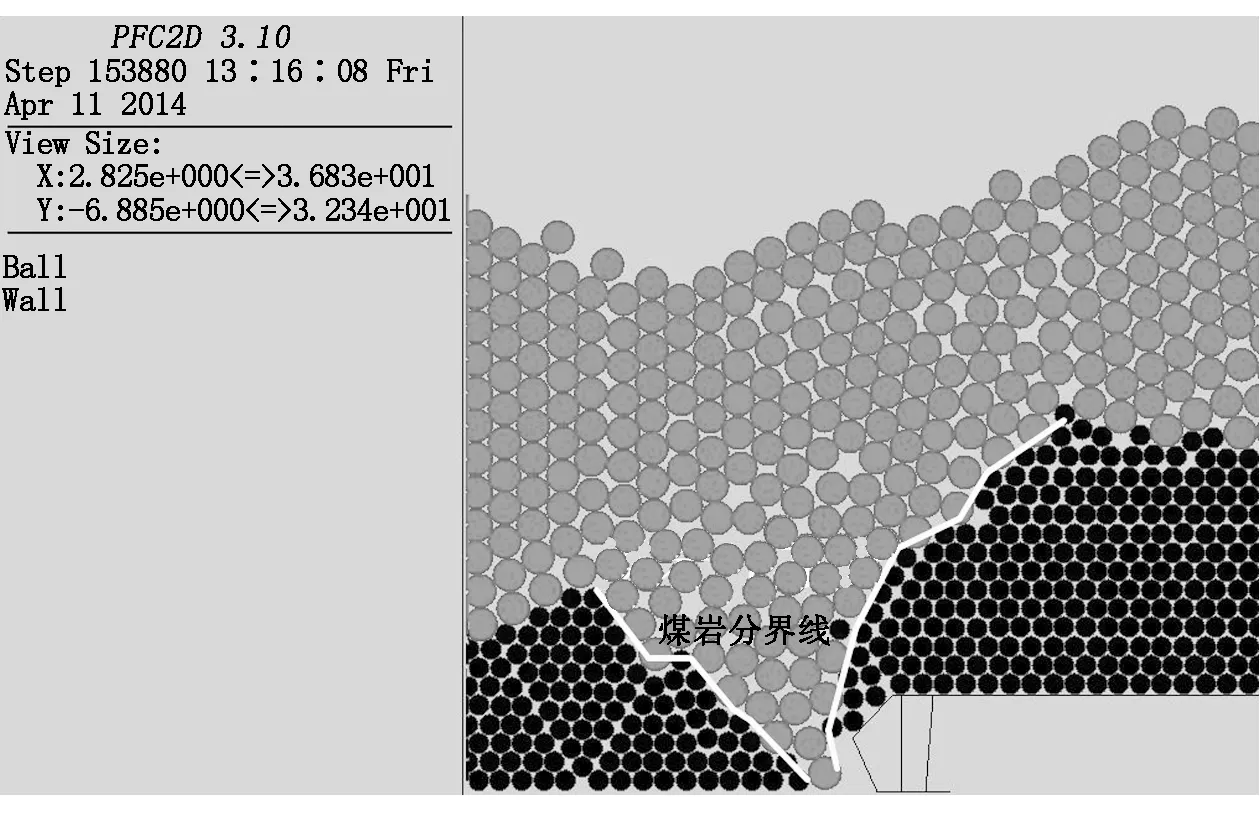

分析模拟结果可知:如图1所示,采放比为1∶1时,机采高度较大,割煤后采空区空间较大,且顶板冒落后能快速到达放煤口,随顶煤一块放出,导致含矸率较高,大块矸石堵塞放煤口后顶煤无法继续放出,顶煤回收率较低;如图2所示,采放比为1∶2时,顶煤及顶板自由冒放,形成较合理的放煤漏斗,有利于提高顶煤采出率,控制含矸率;如图3所示,采放比1∶3时,顶煤及顶板自由冒放,但由于放煤厚度的增大,在煤、矸下落时容易发生煤矸互窜,顶煤放出率较好,但含矸率也明显升高。综合来说,采放比1∶2时的模拟效果更优。现场实践及统计数据证明,采放比1∶2时的顶煤回收率超过88%,含矸率控制在7%以内。

图1 采放比1:1时模拟效果图

图2 采放比1:2时模拟效果图

图3 采放比1:3时模拟效果图

3.2 放煤步距的统计学分析

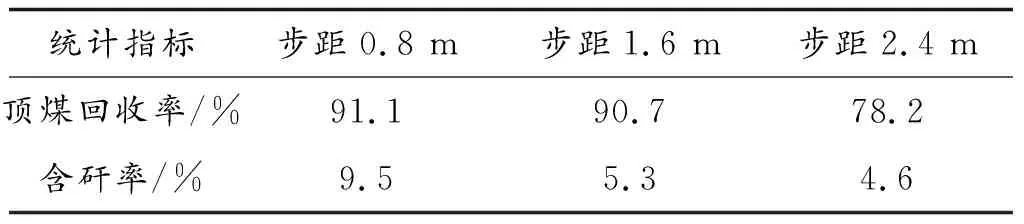

在选择1:2采放比的条件下,继续对放煤步距的影响进行研究。根据回采经验,6125工作面的放煤步距选项包括0.8 m、1.6 m、2.4 m三种,分别对应1刀1放、2刀1放、3刀1放三种放煤工艺。研究方法选择现场实测法,分别统计推进10个放煤循环的顶煤回收率及含矸率,煤及矸石的重量以电子称读数去除机采煤重量后获得。统计表如表1所示。

表1 不同放煤步距时顶煤回收率及含矸率统计表

统计结果显示:放煤步距0.8 m时放煤频次明显过高,虽然顶煤回收率达到91.1%,但含矸率高达近一成,会造成煤炭运输提升成本及洗选成本升高,煤价降低,于经济指标无益;放煤步距1.6 m时顶煤回收率略低于1刀1放,但含矸率控制在5.3%,综合效果较好;放煤步距2.4 m时虽然含矸率控制较好,但顶煤回收率仅78.2%,也不合理。故选择的放煤步距为1.6 m,即2刀1放。

4 结语

综上所述,在特定的地质条件下,若想提高综放工作面的顶煤回收率,可人工干预的采放比及放煤步距两项参数至关重要。根据生产经验及数字模拟结果,在选定1∶2的采放比后,又在生产实践中通过科学的统计分析,得出采用2刀1放的放煤工艺时,能够在顶煤回收率及含矸率两项指标上找到最佳平衡点。但具体的工作还依赖于科学合理的生产管理手段,更依赖于现场操作工人的放煤技术和经验,从而最大限度的回收煤炭资源,控制含矸率,使得回采工作和经济效益达到最佳。