Mo/γ-Al2O3催化剂制备及催化氧化重质原油脱硫研究

2022-01-20邵子奇黄宏海

姜 蔚, 邵子奇, 黄宏海

(中石油燃料油有限责任公司研究院,北京 100195)

世界范围内原油资源正在逐步趋于重质化、劣质化,原油中硫含量持续升高。目前,重质原油储量约占全球原油可采储量的50%左右,增产的石油将主要是重质原油。炼油企业正面临着原料重质化和劣质化、产品轻质化和清洁化、炼制过程清洁化和低碳化的压力,尽快提高原油转化加工水平,提升原油转化效率,再次成为炼油企业重点关注的问题[1-2]。重劣质原油加氢加工成本越来越高,即使在高温、高压和昂贵的设备和催化剂等苛刻条件下,产品中的硫、氮等含量仍然难以满足环保的要求。相对加氢脱硫,氧化脱硫技术可在常温、常压下进行,不耗费氢气、不增加碳排放,设备投资较少,特别是对催化加氢难以脱除的稠环噻吩类含硫化合物的脱硫效果好,因此氧化脱硫技术受到越来越多研究者的关注。如果能在原油阶段大幅降低硫含量,能够减轻燃料油如汽油、柴油脱硫的负担,会使得汽油、柴油中的硫化物相应减少,能够一定程度降低汽油、柴油中硫化物脱除的成本。原油低硫化也会使得渣油、沥青等下游产品的硫含量相应降低,因此对于原油的脱硫具有重大意义[3-5]。

Mo基催化剂被广泛应用到氧化脱硫过程中,但用于对重质原油的氧化脱硫鲜有报道[6-10]。本文制备了Mo/γ-3Al2O3催化剂,并以异丙基过氧化氢为氧化剂,对重质原油进行催化氧化脱硫,考察催化剂用量、反应时间、反应温度和氧化剂与硫的摩尔比[(氧硫比,n(O)/n(S)]对催化氧化重质原油脱硫的影响,并研究了该催化剂催化氧化重质原油脱硫稳定性和使用寿命。

1 实验部分

1.1 试剂

异丙苯基过氧化氢、钼酸铵、乙腈,均为分析纯,国药集团化学试剂有限公司;γ-Al2O3,自购;重质原油,硫含量(质量分数)为2.9%,来源于中石油燃料油有限责任公司。

1.2 催化剂的制备

以γ-Al2O3为载体,钼酸铵水溶液为前驱体,采用等体积浸渍法制备Mo/γ-Al2O3催化剂。称取适量的钼酸铵充分溶解在去离子水中,加入γ-Al2O3,混合搅拌均匀,在室温下浸渍12 h,然后在60 ℃下烘箱干燥4 h,最后在马弗炉中500 ℃焙烧4 h[10]。

1.3 催化剂的表征

使用德国布鲁克公司的D8-Focus 型X-射线粉末衍射(XRD)测试,XRD仪器扫描角的范围是从10°~80°,扫描速率为5°/min。

采用美国康塔公司Autosorb-iQ型全自动物理吸附分析仪对催化剂进行N2吸附-脱附表征,利用BET方程计算催化剂比表面积,通过BJH方程计算平均孔径分布及孔径大小。

采用美国康塔公司ChemTPR/TPD型全自动化学吸附分析仪对催化剂进行H2-TPR表征。样品置于U型管式反应器中,于573 K时与He反应预处理60 min。随后,样品在373 K吸附了10%(体积分数)H2/He达到饱和,后用它来消除物理吸附氢。最后将样品从323 K加热到1 073 K,加热速率为10 K·min-1。

1.4 催化氧化脱硫

将重质原油加入到三口烧瓶中,设定反应温度,等达到设定温度后,加入一定量的Mo/γ-Al2O3催化剂和异丙苯基过氧化氢,开启搅拌,进行氧化脱硫反应。用乙腈对氧化后的原油进行萃取,然后使用Micro-z X射线荧光定硫仪对样品的硫含量进行分析。

2 结果与讨论

2.1 Mo/γ-Al2O3催化剂的表征

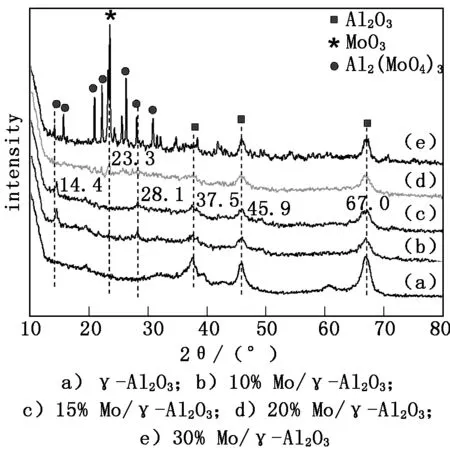

2.1.1 Mo/γ-Al2O3催化剂XRD表征

图1所表示的是不同Mo负载量的Mo/γ-Al2O3催化剂的XRD图谱,与标准卡片(JCPDS Card No. 99-0034)对比分析可以看出载体γ-Al2O3在2θ=37.4°、45.8°和67.3°处有γ-Al2O3晶体结构[11]。负载Mo元素后,在2θ=14.1°、15.5°、21.0°、22.2°、23.4°、26.3°、28.0°和30.8°为Al2(MoO4)3晶体结构[12]。只有在Mo负载量达到30 %以上时才在2θ=23.0°表现出与MoO3相对应的晶型结构[13]。

图1 不同Mo负载量催化剂XRD表征分析

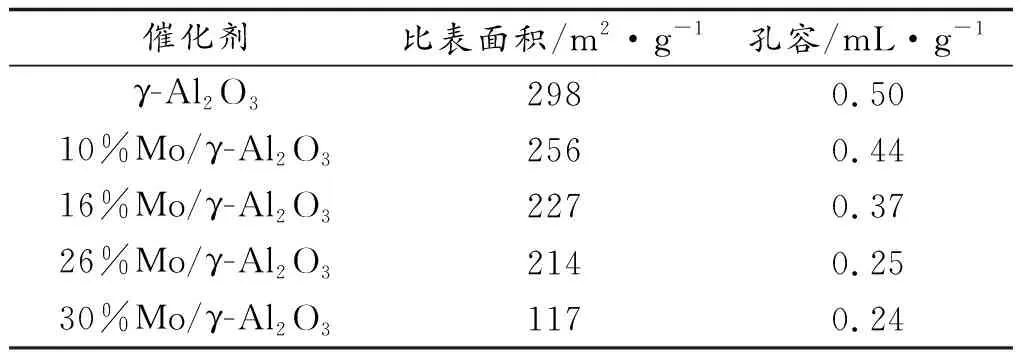

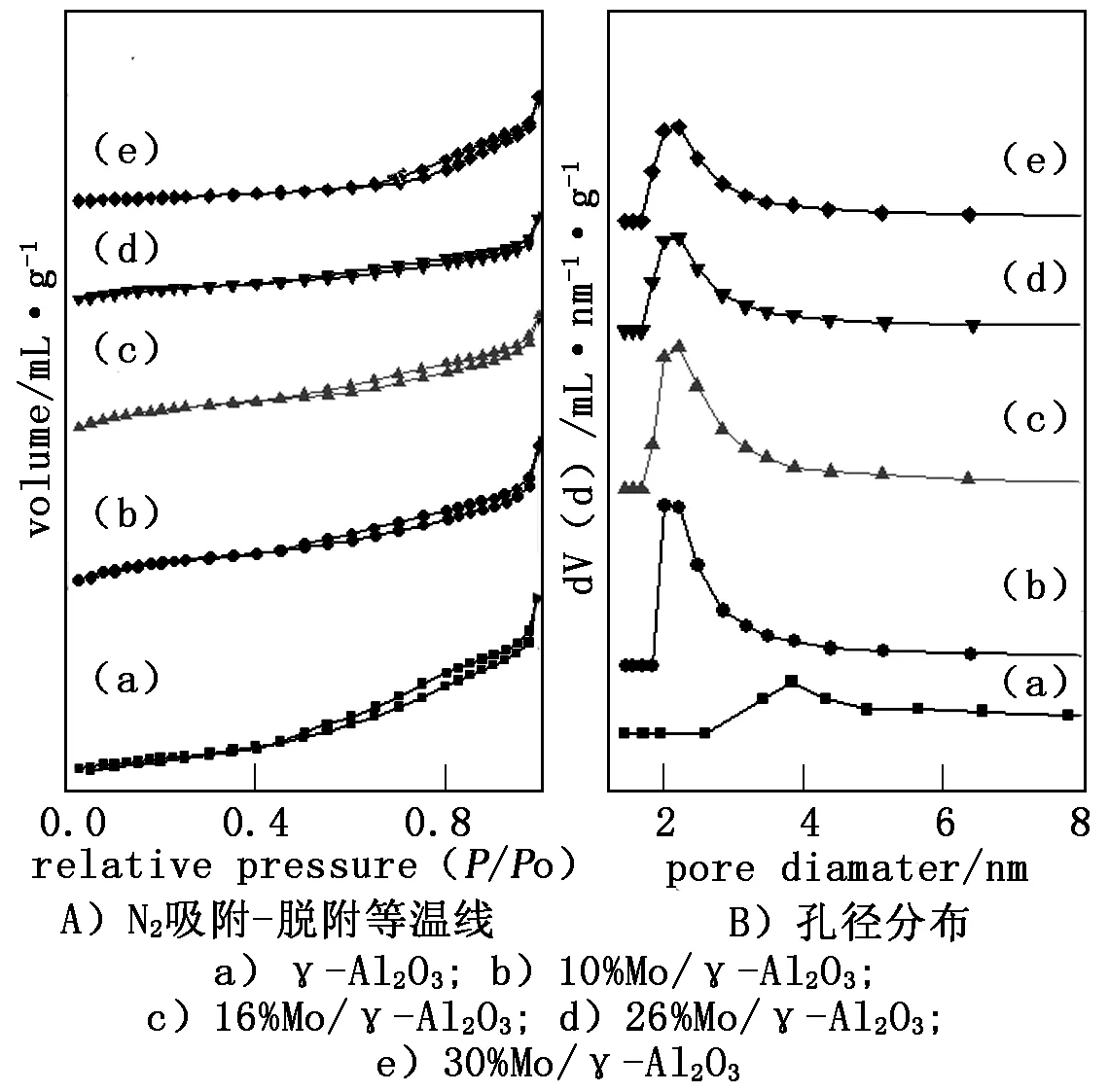

2.1.2 N2吸附-脱附表征

载体γ-Al2O3和Mo/γ-Al2O3催化剂的N2物理吸附脱附表征如图2所示。由N2吸附-脱附等温线[图2A)]可以看出,催化剂负载前后回滞环在0.4~1.0之间均具有明显的介孔结构[14];相比γ-Al2O3钼负载型催化剂使得孔径略有降低,可能存在Mo进入催化剂孔道内堵塞孔道,负载不同Mo含量的催化剂表现出相似的窄分布介孔性质[图2 B)][15];从表1可以进一步看出,载体γ-Al2O3负载活性组分Mo后,比表面积明显减小,孔容降低,且随Mo负载量的提高均呈现出明显的降低。

表1 不同催化剂比表面积及孔容测试

图2 催化剂N2吸附-脱附测试

2.1.3 Mo/γ-Al2O3催化剂H2-TPR表征

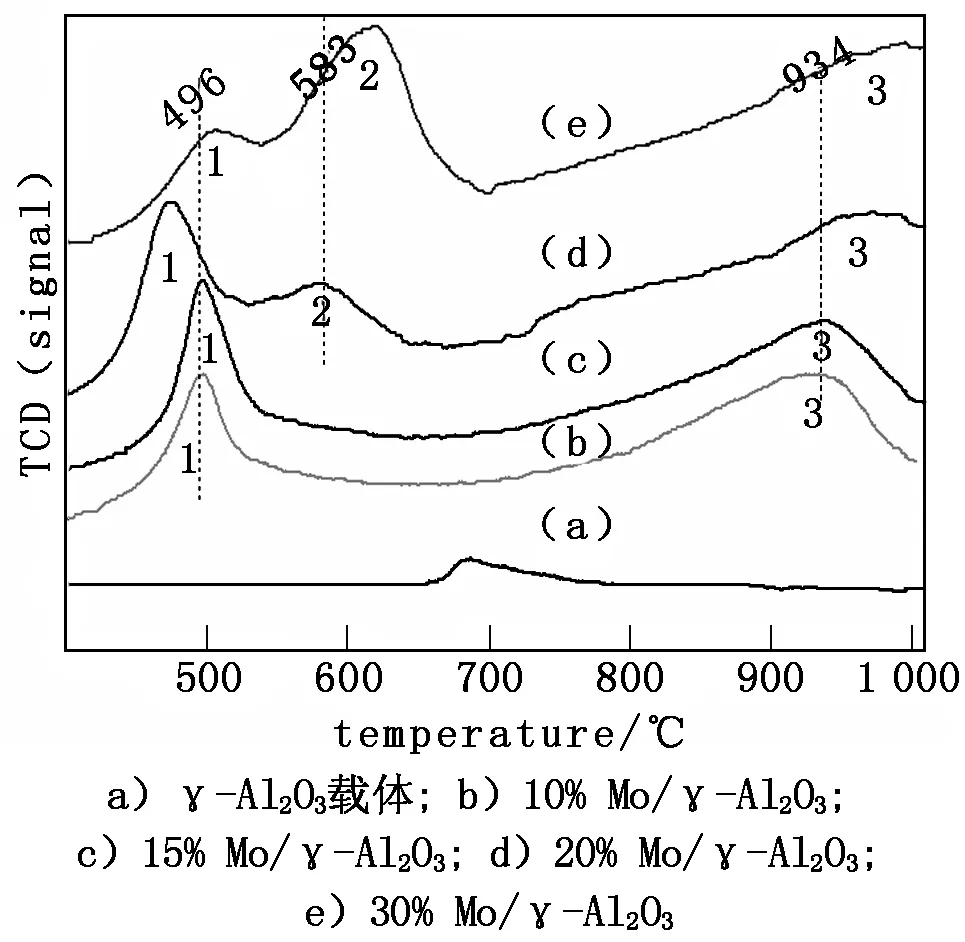

Mo/γ-Al2O3催化剂的H2-TPR表征如第12页图3所示。与载体γ-Al2O3相比,Mo/γ-Al2O3催化剂在H2-TPR谱图中呈现出3种峰型。第一个峰出现在450 ℃~550 ℃,主要是由Mo的氧化物在低负载量时的单层吸附产生,由Mo6+向Mo4+晶型的转变所导致[16];在Mo负载量达到26%及以上时,第二种峰型出现在温度550 ℃~650 ℃,此峰主要归属于MoO3晶型,在Mo负载量达到一定量时,Mo与载体氧化铝之间相互间作用减弱,脱离载体表面单独存在的MoO3已经出现;第三种峰型是由Al2(MoO4)3晶体产生,且随Mo负载量的升高呈现出向高温方向偏移的趋势,可能的原因是随Mo负载量的升高,Mo在催化剂表面的分散度有所降低,晶体的堆积使得峰位向高温方向移动。

图3 不同Mo负载量催化剂H2-TPR表征分析

2.2 Mo/γ-Al2O3催化剂催化氧化重质原油脱硫性能

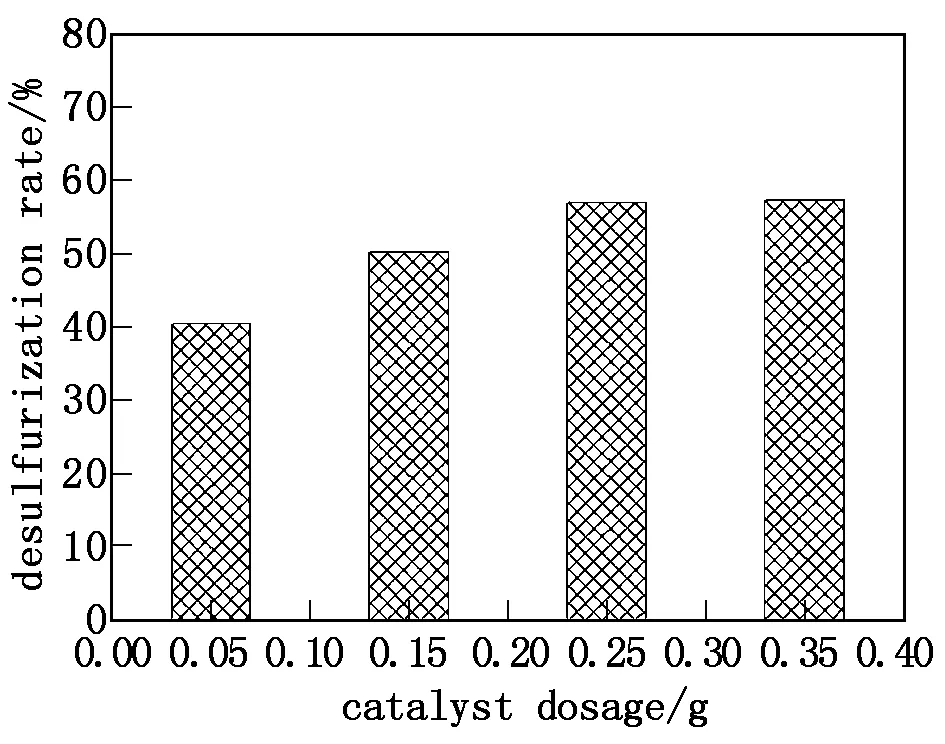

2.2.1 催化剂用量对原油催化氧化脱硫的影响

在反应温度为80 ℃,重质原油为15 mL,氧硫比(O/S)为5,反应时长为90 min的条件下,考察Mo/γ-Al2O3催化剂用量对重质原油脱硫的影响,结果如第12页图4所示。从图4中可知,原油脱硫率先是随着催化剂加入量的增加,脱硫率增高,在催化剂加入量为0.25 g时,催化剂对原油的脱硫率达到57.7%,重质原油的硫含量(质量分数)由2.9%降低至1.2%。而后继续增加催化剂的加入量,脱硫率不再上升。这是因为,当催化剂含量增大,活性位点随之增加,反应物与催化剂活性位点的接触,从而提高了重质原油的脱除率。

图4 催化剂用量对重质原油脱硫的影响

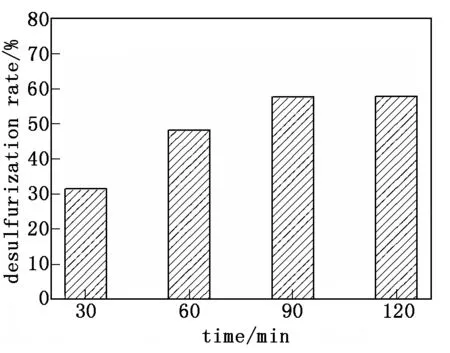

2.2.2 反应时间对原油催化氧化脱硫的影响

在反应温度为80 ℃,催化剂用量为0.25 g,重质原油为15 mL,O/S为5,考察反应时间对重质原油中硫化物脱除的影响,反应结果如图5所示。从图5可以看出,随着反应时间的增加,原油脱硫率增大,当反应达到90 min时,脱硫率为57.7%,当继续增加反应时长脱硫率提升不大。

图5 反应时间对重质原油脱硫的影响

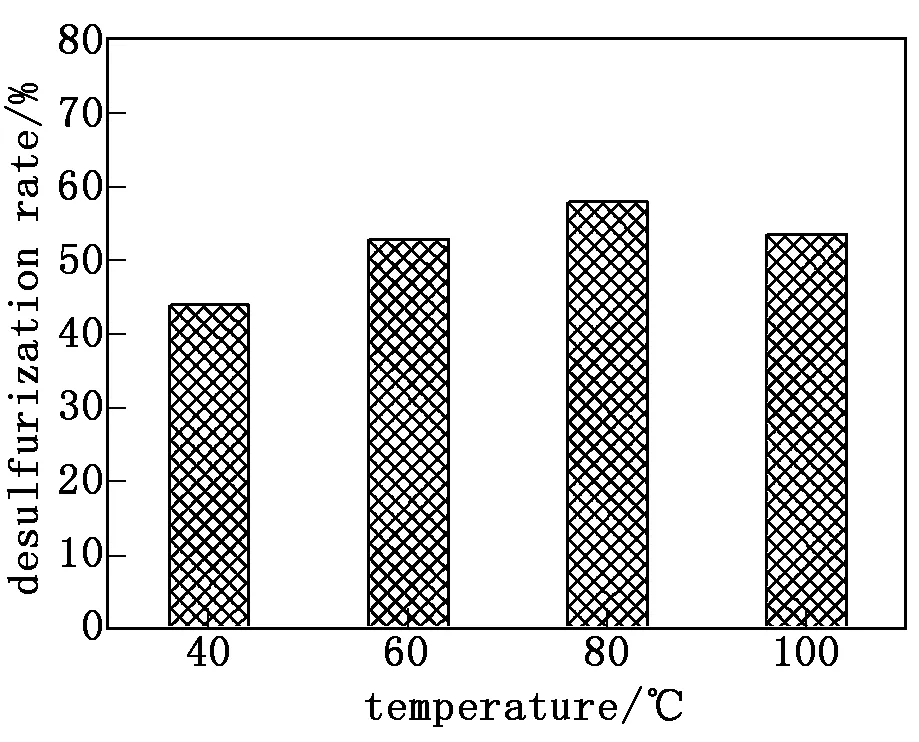

2.2.3 反应温度对原油催化氧化脱硫活性的影响

催化剂用量为0.25 g,重质原油为15 mL,O/S为5,反应时长为90 min的条件下,考察反应温度对重质原油中硫化物脱除的影响,反应结果如图6所示。从图6可以看出,当反应温度由40 ℃升高到80 ℃时,催化氧化反应脱硫率变高,而当温度再继续升高80 ℃以上时脱硫率从最高的57.7%下降到53.2%。这是因为,当温度过高时,氧化剂会发生更大程度的分解,以至于氧化剂的量相对减少,降低催化氧化的效率,导致脱硫率下降。

图6 反应温度对重质原油氧化脱硫的影响

2.2.4 氧硫比对原油催化氧化脱硫活性的影响

在反应温度为80 ℃,催化剂用量为0.25 g,重质原油为15 mL,反应时间为90 min的条件下,O/S对重质原油中硫化物脱除的影响如图7所示。从图7可以看出,随着氧硫比的增加原油的脱硫率也随之增加,其中氧硫比为4∶1时脱硫率达到54.2%,氧硫比为5∶1时脱硫率达到57.7%,继续增加氧硫比原油脱硫基本不再增加。

2.2.5 Mo/γ-Al2O3催化剂在重质原油氧化脱硫中的寿命

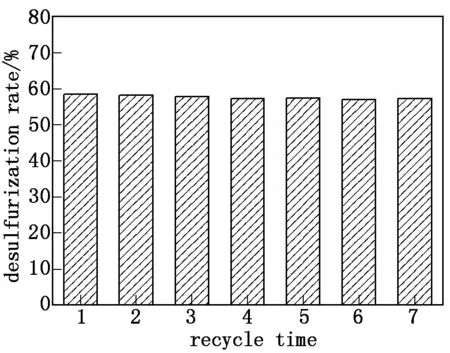

将反应使用过的催化剂过滤回收,自然条件下干燥后,在相同实验条件下进行重复使用,催化氧化重质原油脱硫结果如第13页图8所示。催化剂经过7次循环后,催化剂的催化氧化脱硫率仍然保持57.2%,说明催化剂的稳定性较好,有较好的使用寿命。

图8 Mo/γ-Al2O3催化剂在催化氧化重质原油脱硫反应中的复用性

3 结论

1) 对于硫含量(质量分数)为2.9%的重质原油进行催化氧化脱硫,脱硫率能达到57.7%,硫含量(质量分数)降至为1.2%。

2) Mo/γ-Al2O3催化剂在经过连续重复7次使用,脱硫率基本没有降低,显示较好的使用寿命。