矩形窄缝通道受热表面污垢沉积实验研究

2022-01-20成段钟弟许巍刘晓晶唐文勇

程 成段钟弟许 巍刘晓晶唐文勇

1(上海交通大学船舶海洋与建筑工程学院上海200240)2(上海交通大学核科学与工程学院上海200240)

板状燃料元件传热性能好,可以大幅提高堆芯功率体积比[1],在各类新型反应堆中具有广阔应用前景。板状燃料元件间隙一般为1~3 mm[2],是一种典型的矩形窄缝通道。相比于棒束燃料,板状燃料组件相邻的子通道之间没有冷却剂的交混,异物滞留于通道中引起流动阻力的增大,甚至可能引发堵流事故。因此保障矩形窄缝通道流动换热的安全性,对反应堆的设计与安全评估至关重要。

当冷却剂工质中引入杂质并沉积在燃料元件表面时,燃料元件之间的流道面临传热恶化和堵塞等风险,一旦堆内热量无法导出,堆芯熔毁引发核安全事故。在大破口失水事故(Loss of Coolant Accident,LOCA)工况下,安全壳内的保温材料、结构材料和涂漆在喷淋液和冷却剂的冲刷浸泡下破碎或被腐蚀溶解,长期冷却阶段下其中大部分不可溶纤维碎片和颗粒物通过冷却剂回流被运输到地坑滤网处形成堆积,堵塞滤网造成压损,被称为“上游效应”;另一部分可溶杂质随冷却剂工质进入一回路,由于温度、压力和化学条件的变化,导致一些化学产物析出,在燃料元件表面形成污垢沉积,造成传热恶化甚至流道堵塞,被称为“下游效应”[3],如图1所示。这两类效应的评估直接关系到核反应堆的安全设计,20世纪90年代,核电界先后发生了三次较严重的碎片堵塞应急堆芯冷却系统(Emergency Core Cooling System,ECCS)地坑滤网的严重事件,2004年后,美国核管理委员会(Nuclear Regulatory Commission,NRC)发布GL-2004-02,要求申请者对妨碍或阻止冷却剂再循环功能的不利影响进行机理性的评估。目前国内各核电厂均已按国家核安全局的通知改造了安全壳地坑滤网,完成了“上游效应”的安全评估,但涉及堆芯内部燃料元件堵塞和传热安全的“下游效应”安全评估仍然尚在进行。因此,很有必要对“下游效应”的污垢沉积的形成机理进行研究,作为反应堆安全设计的参考依据。

图1 失水事故下的上游效应和下游效应Fig.1 Upstream and downstream effect under LOCA

根据破口影响区踏勘资料显示,潜在的可溶性杂质来源为墙面涂漆及一些结构材料[4],材料中碳酸钙、硫酸钙等负溶解度盐溶入冷却剂工质参与循环后,在燃料元件的高温度表面上极易发生析晶沉积。析晶沉积的形成机理十分复杂,受水动力、热力学和析晶表面性能等多方面影响[5]。一系列污垢析晶传热传质的研究表明,壁面温度[6]、流速[7]、溶液浓度[8]、pH[9]、表面微结构[10]和表面能[11]等因素影响溶质的传质过程和表面反应过程,这两个过程的相互作用控制了壁面上析晶沉积。目前对于核反应堆内污垢沉积的研究仅限于传统的燃料棒结构,张小英等[12]和齐宇博等[13]对燃料棒处于最极端的结垢状态进行了模拟研究,计算了污垢沉积的最大热阻。Suh[14]针对APR1400在失水事故的长期冷却阶段,利用西屋公司的LOCADM模拟计算了结垢层的厚度及热导率。对于大破口失水事故,国内只进行了板状燃料元件间矩形窄缝通道的再淹没现象[15]和变形堵塞[16]研究,目前尚未有对其矩形窄缝通道内污垢沉积的形成机理、影响因素等相关的研究。

本文针对处于长期冷却工况下的板状燃料元件,开展矩形窄缝通道受热表面的污垢沉积实验研究。通过对沉积污垢的微观生长和分布特性研究,探究不同通道位置和时间下的污垢沉积特性,并进一步定量考察矩形窄缝通道内污垢沉积过程中的换热特性,明确污垢沉积对矩形窄缝通道换热的影响。

1 实验装置

1.1 实验回路

矩形窄缝通道污垢沉积测试装置的实验回路和实物图如图2所示。主要设备包含主水箱、预热器、循环泵、涡轮流量计、实验测试段、冷水机组、换热器、蠕动滴加泵、热电偶数据采集模块、调压器和功率计。

图2 污垢沉积实验回路示意图(a)与装置(b)Fig.2 Diagram of fouling deposition experimental loop(a)and set-up(b)

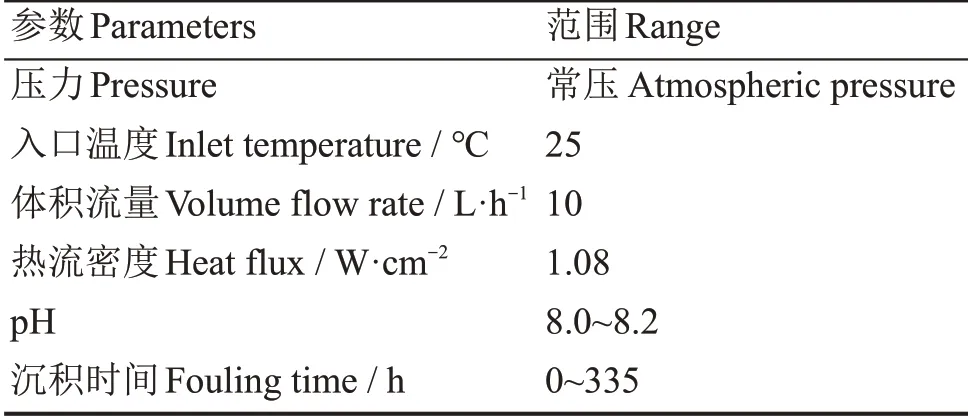

工质从主水箱由循环泵抽出,被预热到一定初始温度后通入测试段,在测试段被加热的工质经过冷水机组冷却后回到水箱,回路中设置旁通回路用于调节通入测试段的流量。调压器和功率计用于提供测试段加热板定额的加热功率,热电偶采集模块采集测试段的热数据。负溶解性盐碳酸钙通过蠕动滴加泵加入至主水箱,通过滤网后的饱和碳酸钙工质在测试段表面受热发生污垢沉积。相关的实验参数如表1所示。

表1 实验参数Table 1 Experimental parameters

1.2 实验测试段

测试段样件设计如图3(a)所示。矩形窄缝通道截面宽60 mm、高2 mm,通道全长600 mm。在316不锈钢板两端设置缓冲水槽与入口和出口连通,中段表面配合垫片和PC板压紧形成矩形窄缝通道。背部紧贴不锈钢板设置云母加热板和保温材料。

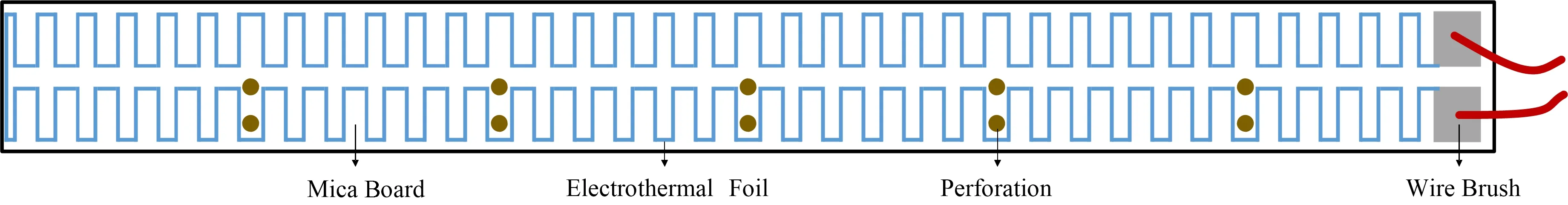

为了对沉积在受热表面的污垢进行微观形貌分析,设计一套不破坏样本的取样方案是实验测试段设计的关键。在方案中,对受热不锈钢表面上的10个特征位置进行穿孔装配设计,特征位置的穿孔装配剖面图见图3,设计加工了一套采样组件,包含凸台基座、密封垫片和采样螺钉。不锈钢板、云母加热板和保温材料留出装配孔,定制加工的云母加热板如图4所示,通过夹层中发热金属箔的均匀布置、导热硅脂在接触面上的均匀涂抹来保证矩形窄缝通道受热表面的温度分布的均匀性。凸台基座与不锈钢板背面的支承结构通过垫片密封连接,处于凸台顶部的采样螺钉被送至矩形窄缝通道的受热表面。在这样的设计方案下特征位置处的污垢沉积在采样螺钉表面,一方面保证了通道内的密封性,另一方面保证了实验工况结束后取出的污垢样品的完整性。

图3 测试段组件及设计示意图Fig.3 Diagram of test section components and design

图4 云母加热板的设计示意图Fig.4 Design diagram of mica heating plate

对10个矩形窄缝通道受热表面的特征位置进行编号,采样螺钉之间纵向间距100 mm,在通道中轴线处一列由入口至出口依次为2~10的偶数编号,采样螺钉之间横向间距20 mm,通道侧边处一列由入口至出口依次为1~9的奇数编号。

为探究矩形窄缝通道沉积污垢对传热的影响规律,在测试段布置热电偶采集数据。两端的水槽内布置TC1和TC2用于获取测试段入口和出口的流体温度,加热板与不锈钢板背面压紧布置TC3和TC4用于获取测试段入口和出口的壁面温度,同时在2~10偶数号对应的通道高度处也同样布置热电偶获取采样处的壁面温度。所用到的T型热电偶为OMEGA 5TC-TT-T-30-36,配合阿尔泰DAM-3138数据采集模块进行温度数据的读取存储,响应时间为0.005 s。

2 实验数据处理

实验中云母加热板固定在不锈钢板背面对通道加热,根据获取的进出口流体温度和流量,每一时刻的换热量可通过式(1)计算:

式中:Q为总的换热量;m˙为流体质量流量;cp为定压比热容;Tf,out为出口流体温度;Tf,in为入口流体温度。

结合入口和出口处的壁面温度,则可以通过式(2)得到矩形窄缝通道的平均传热温差:

式中:ΔTave为平均传热温差;Tw,in为通道入口壁面温度;Tw,out为通道出口壁面温度。

由式(1)、(2)可以得到该时刻的传热系数,由式(3)计算:

式中:K为换热系数;F为换热面面积。

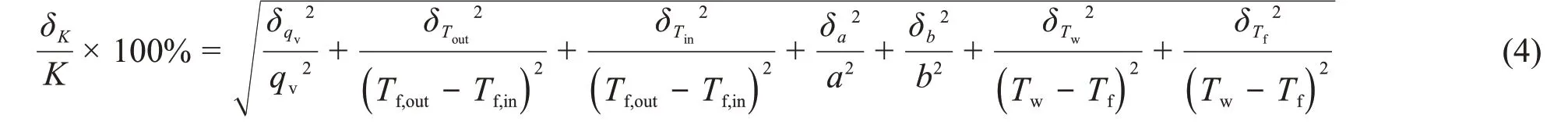

根据不确定度传递原理,通过Kline和McClintock的方法[17]间接分析获得传热系数的最大不确定度,由式(4)计算:

式中:qv为体积流量;Tw为某一点通道壁面温度;Tf为某一点通道流体温度;a为换热面长度;b为换热面宽度。

试验中各参数的测量误差如表2所示,计算得到传热系数的相对误差为3.34%。

表2 测量误差Table 2 Measuring error

3 实验结果讨论

3.1 矩形窄缝通道表面污垢微观形貌特征

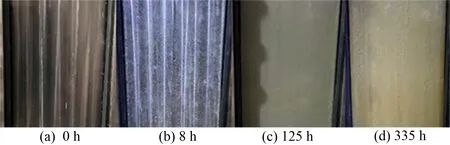

不同沉积时间下通道上部的污垢沉积照片如图5所示,随着沉积时间的增加,污垢在受热表面上逐渐析出,由局部慢慢扩散到整体表面。在长时间的沉积工况下,污垢逐渐老化,颜色变黄。考虑到老化效应的影响,分析8 h和335 h沉积时间下的表面污垢微观形貌特征。

图5 随沉积时间变化的污垢沉积和老化照片Fig.5 Photographs of fouling deposition and aging with time

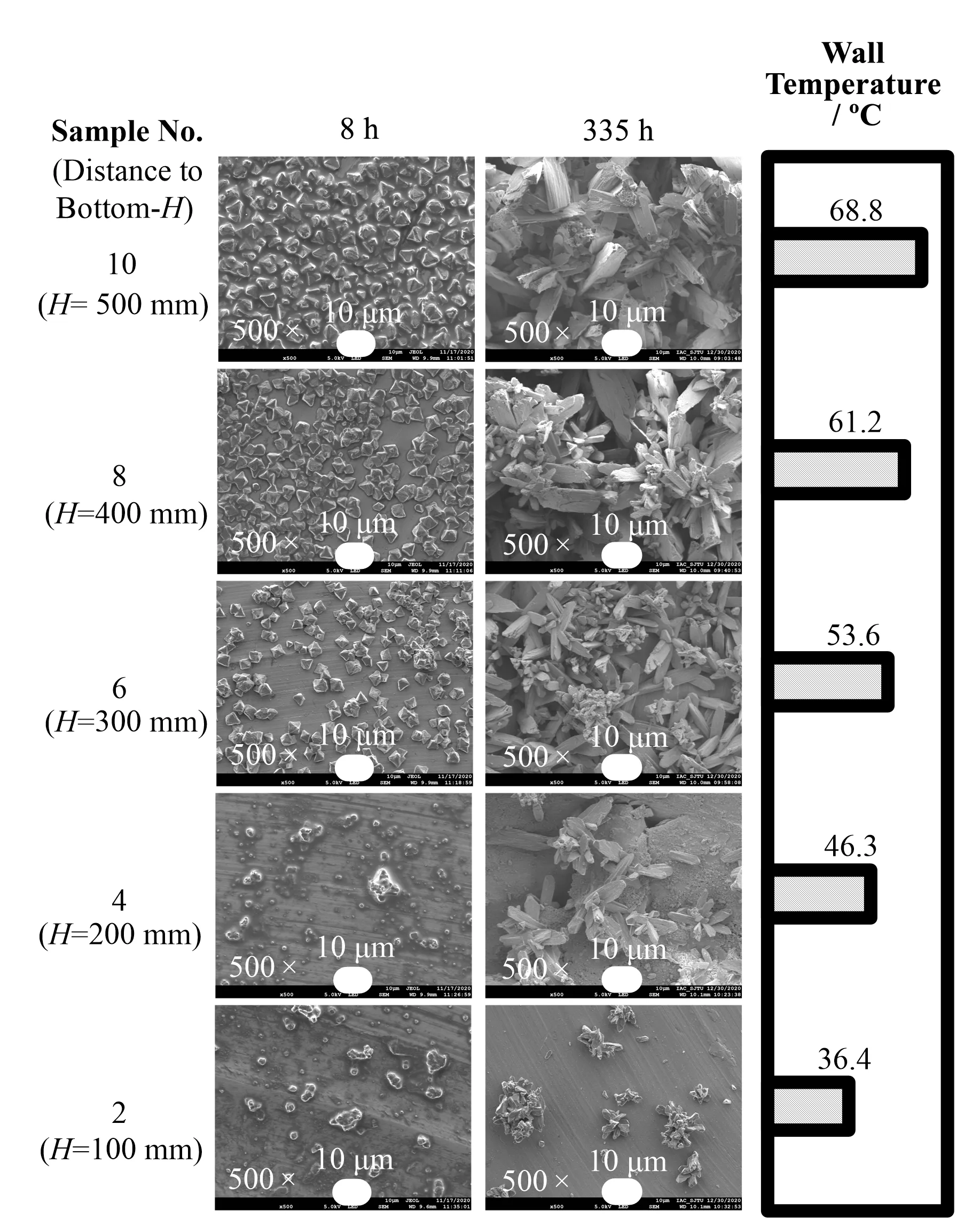

取出中轴线处编号为2~10号的5个样品通过扫描电子显微镜(Scanning Electron Microscope,SEM)检测,沉积污垢的微观形貌特征如图6所示。观察到沉积时间为8 h下的微观形貌,2~10号样品,污垢对受热表面的覆盖率依次增大,从表面析出的粒状菱面体方解石的尺寸也依次增大直至趋近稳定。在沉积时间为335 h下的污垢覆盖率和晶粒大小也满足该结论,然而,较长沉积时间下的污垢形态表现为晶簇状方解石的集合体,对比8 h沉积时间下的粒状菱面体方解石形态,晶粒的形态和尺寸都发生了改变,并出现“垢上生长”现象。

在定加热功率条件下,沉积工况开始时热电偶测得2~10号样品所在位置处的壁面温度如图6右侧所示。可以看出,壁面温度由2~10号依次递增,与通道高度近似呈线性相关,与文献[18]的结论相符。样品的壁面温度对应于微观形貌图像表明,污垢析晶沉积的覆盖率随受热表面温度的增大而增大,并且较高表面温度可以相较于较低表面温度更易形成完整的污垢晶粒。

图6 2~10样品SEM图及壁温分布Fig.6 SEM images of samples 2 to 10 and wall temperature distribution

通过对观测结果进行分析,当不同晶面上的生长速度不一致时,生长速度最快的晶面构成的晶体表面逐渐减小直至消失,而生长速度最慢的晶面将构成最大的晶体表面[19]。这说明随着沉积时间的增加,污垢晶粒通过“重结晶”方式在生长过程中逐渐改变其几何形态,并随着几何形态的改变进一步增大晶粒度。

沿通道长度方向的不同沉积特性由壁面温度导致,而同一高度处样品的壁面温度是一致的。沉积时间为335 h下3、4、7、8号样品在放大倍数下的SEM检测图如图7所示。对比发现,通道中轴线处的4号和8号样品相比侧边处的3号和7号样品表现为更多垂直于沉积表面方向上的树状晶簇。造成这一现象的可能原因是:相比于中轴线处,侧边处样品位置处于流动边界层附近,工质流速低于中轴线处的主流速度。一方面低流速减缓了传质速率,导致表面析晶沉积率的降低,另一方面低流速对污垢晶体产生较小的流动剪切力也导致了较低的剥蚀率,二者的共同作用使得污垢晶体的重结晶活动减缓,使得中轴线处的污垢沉积形态相比于侧边处更易于形成树状的晶簇集合。

图7 沉积时间335 h下3、4、7、8号样品SEM图对比Fig.7 SEM image comparison of samples No.3,4,7 and 8 under 335 h fouling time

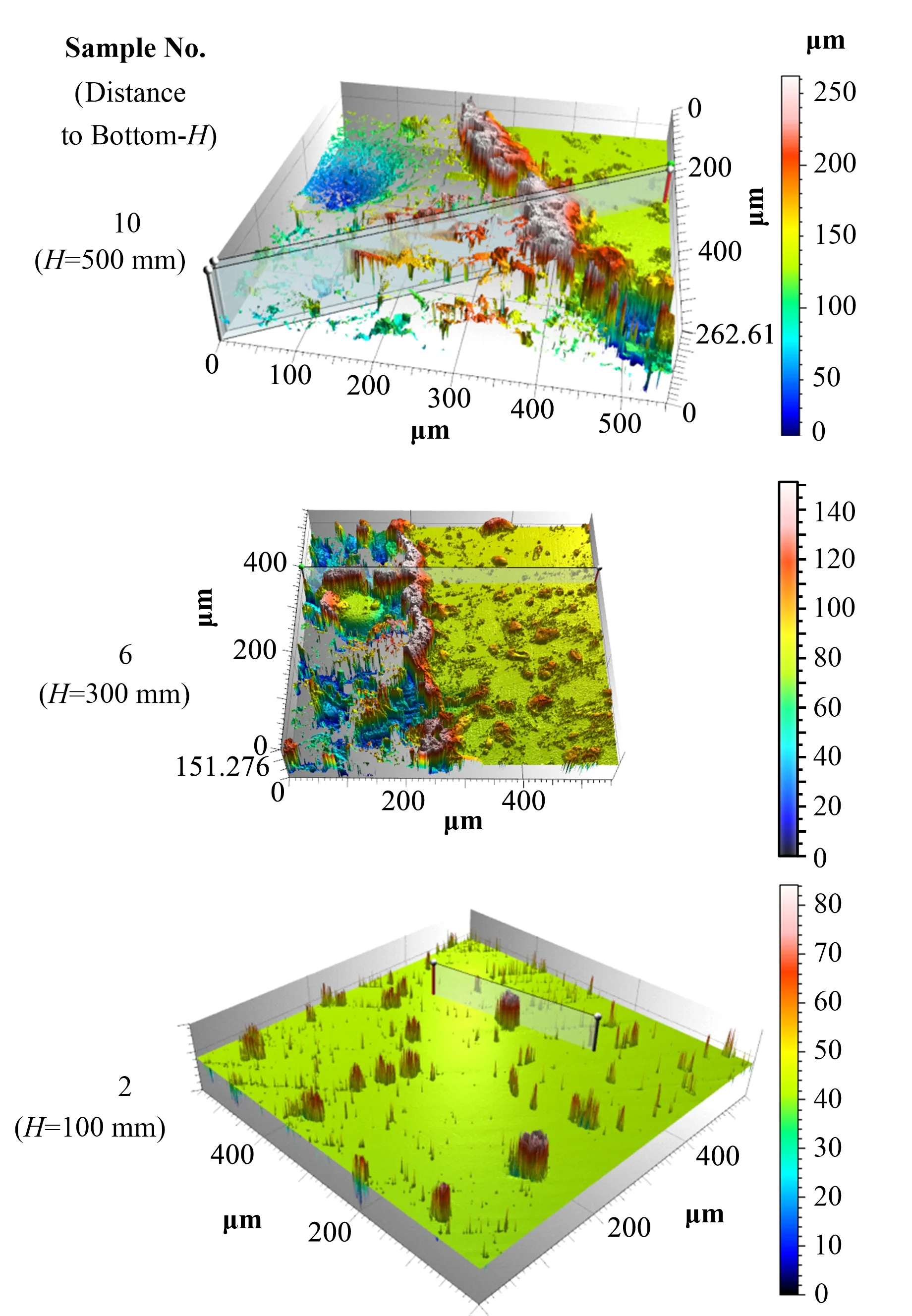

3.2 矩形窄缝通道表面垢层厚度分布

在335 h沉积时间下通道顶部10号、中间6号以及底部2号采样螺钉表面的污垢层厚度测量云图如图8所示。在测量的有效区域内测量出10号、6号和2号 样 品 的 平 均 厚 度 为68.8 μm、49.9 μm和35.3 μm,最大厚度为85.1 μm、62.7 μm和39.5 μm,最大沉积厚度占通道高度比例不到5%。目前核电厂长期再循环堆芯冷却水源的论证中提出的验收准则是相应的燃料元件之间不出现碎片桥接[20],因此由污垢沉积造成流道缩窄未达到通道堵塞的程度。

图8 10、6、2号样品污垢层厚度Fig.8 Fouling layer thickness of samples No.10,6 and 2

3.3 污垢沉积对通道传热的影响

实验采集的通道进出口流体及壁面温度如图9所示。在入口流体温度保持不变的条件下,随着沉积时间增加,出口的流体及壁面温度不断上升,入口壁面温度则在上升后趋于动态稳定。矩形窄缝通道的传热系数随时间的变化规律如图10所示。随着壁面沉积污垢的生长,传热系数从初始时刻不断下降,在约100 h后趋于动态稳定,最终传热系数下降26.49%。剥离试验工况后段时间污垢老化效应对实验结果的影响,传热系数趋于稳定可以说明,通道受热表面的总体污垢热阻在经过一定沉积时间后达到最大,沉积率与剥蚀率达到动态平衡,污垢的净沉积率趋近于零。

图9 温度随沉积时间的变化Fig.9 Variation of temperature with deposition time

图10 传热系数随沉积时间的变化Fig.10 Variation of heat transfer coefficient with deposition time

4 结语

通过对矩形窄缝通道进行受热表面污垢沉积实验研究,主要结论如下:

1)由于壁面温度和边界层等因素的影响,矩形窄缝通道受热表面不同特征位置处的污垢沉积特性不同。具有较高壁温的通道顶部处污垢晶粒的完整度和表面覆盖率较高,中轴线的主流区相比于侧边的边界层区更易形成树状的污垢晶簇集合。

2)矩形窄缝通道受热表面的污垢在长时间的沉积工况下由粒状的菱面体方解石生长为晶簇状方解石,晶簇状相较于粒状更为疏松,生长厚度更高。

3)实验工况下最大污垢沉积样品位于通道中轴线最上端处,最大沉积厚度占通道的窄缝高度比例不到5%。

4)在恒定流速0.02 m·s-1、热流密度1.08 W·cm-2的长时间沉积工况下矩形窄缝通道的传热系数随时间逐渐减小,在100 h附近迎来拐点后趋于稳定,通道的传热系数总体下降26.49%。

作者贡献声明程成负责酝酿和设计实验、采集数据、起草文章;段钟弟负责实施研究、分析/解释数据;许巍负责统计分析、获取研究经费;刘晓晶负责对文章的知识性内容作批评性审阅和指导;唐文勇负责行政、技术支持、支持性贡献。