页岩气集输管道阴极保护的现状与探讨

2022-01-20彭基华

彭基华 刘 忠 柳 江

(1.中国石油西南油气田公司输气管理处,四川 成都 600021;2.中国石油西南油气田公司综合服务中心,四川 成都 600051)

0 引言

随着中国页岩气开发的逐步深入和开发规模的不断加大,气田地面集输管道纷至沓来。平台—集气站间的集气管线布置以集气站为中心,成放射状分布。集气管线长度较短、数量较多。阴极保护难以满足要求,主要原因在于外防腐层破损点多、阴极保护电绝缘性能差、阳极地床接地电阻高、阳极地床干扰严重、阴极保护管道之间交错跨接和阴极保护电流分配不均一等。在页岩气集输管道中,防腐层漏损点较多,直接影响管道阴极保护。通过对某油气集输管道测试桩进行通/断电位测试,在-520~-780 mV,相对于Cu/CuSO4电极(CSE)(以下同),不能满足阴极保护准则要求,管道处于未保护或欠保护状态;阴极保护电绝缘中,12条管道中的8处埋地绝缘接头,存在不同程度漏电现象、其漏电率最低在4%,最高为92%;一座阴极保护站,保护多段管道,每段管道的规格和长度不统一;考虑到当地征地问题,阴极保护站的阳极地床的选择位置,以“就近选择”为主导,其阳极地床距离管道较近,仅仅为2~3 m。通过现场测试并确认,阳极地床对集输管道存在较大的阳极干扰影响。

通过该集输管道阴极保护现状研究,提出切实可行的处理建议,以期为集输管道外腐蚀控制提供指导方法,确保管道阴极保护有效运行。

1 集输管道外防腐层现状

1.1 埋地管道防腐层地面检测情况

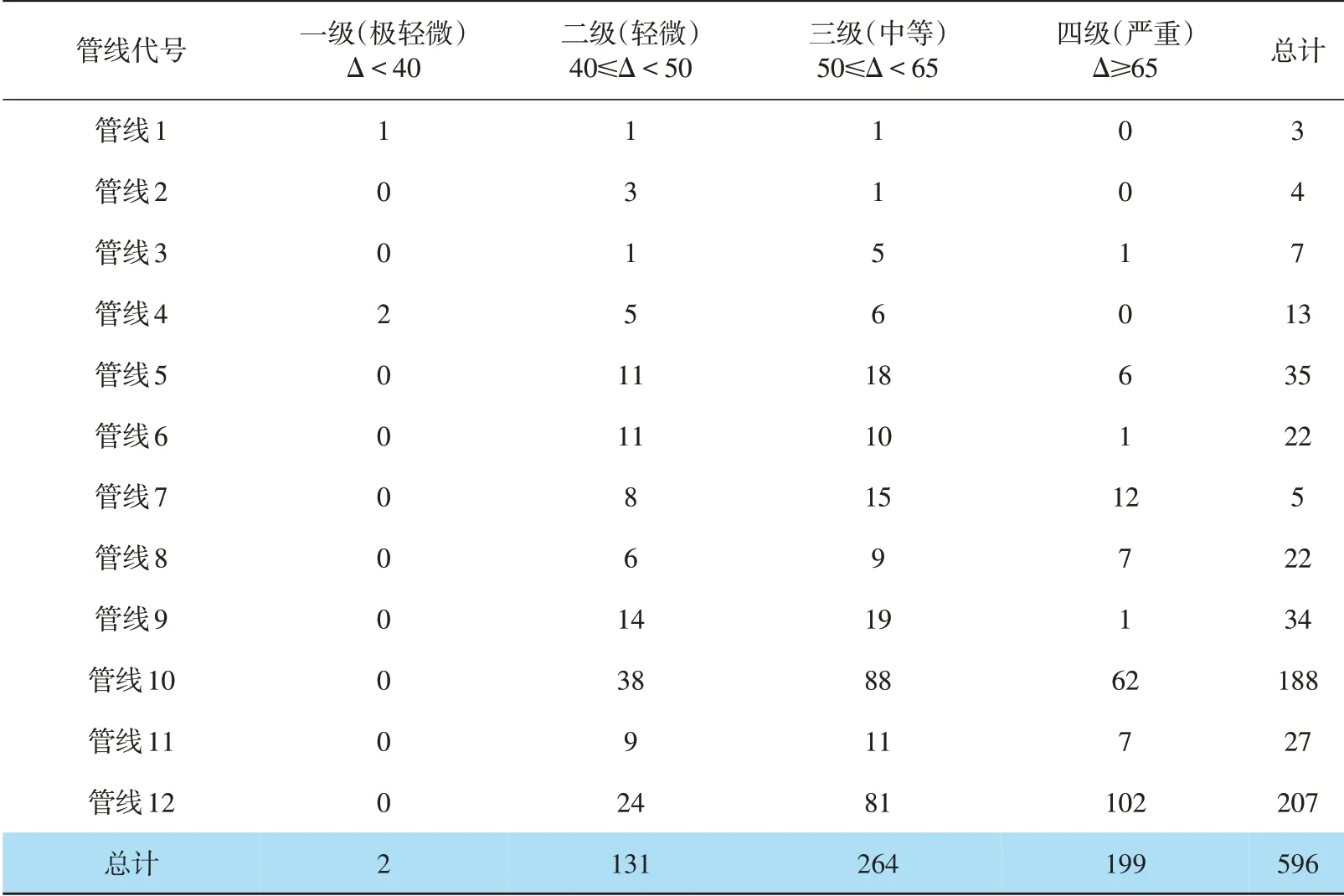

12条集输管道(长度为41.68 km),通过交流地电位梯度法(ACVG)非开挖检测方式,进行管线防腐层漏损点检测。防腐层破损级别判定遵循的标准为《管道防腐层缺陷分级及修复要求:QS/Y XN0366—2012》。集输管道漏损点共计596处。其中,三级(中等)及以上漏损点共463处,占比77.7%,该数据表明外防腐层出现了大量破损(表1)。

表1 防腐层漏损点统计表

1.2 防腐层大量破损的原因分析

防腐层大量破损的典型原因如下。

1)防腐管在运输、装卸过程中,损伤管道外防腐层,未按照要求采取专用吊具和专用工具。

2)在布管时,防腐管道直接置于坚硬地面或石块上,未按照要求采取软质垫层。

3)管道下沟前,石方区段的管沟,未垫规定厚度(至少200 mm)的细土,回填细土的粒径远超过了10 mm。

防腐层破损典型图见图1。

图1 防腐层损伤典型图

2 阴极保护存在问题及分析

2.1 阴极保护的总体现状

针对上述12条集输管线,运行单位进行阴极保护系统有效性评价。其结果为:管道断电电位在-520~-780 mV(CSE)之间。评价为管道阴极保护不能满足《埋地钢质管道阴极保护技术规范:GB/T 21448—2017》关于“在一般土壤和水环境下,最小保护电位(在无IR降)为-0.85 V(CSE)”阴极保护准则[1]的要求,所有集输管道处于未保护或欠保护状态,不能满足管道阴极保护系统保护率的要求。

2.2 管道外防腐层完整性太差对阴极保护的影响

2.2.1 外防腐层完整性存在的问题

由于管道的外防腐层破损点太多,防腐层的整体质量太差,不能满足“应根据管道外防腐层检测结果,结合阴极保护情况,对管道的防腐层缺陷点进行修复。对于位于阴极保护不足以及其他易发生腐蚀区域的防腐层缺陷点,应及时修复”的管道运行管理规定[2]。

2.2.2 外防腐层完整性的影响分析

地面集输管道均采取三层PE防腐层,根据《钢质管道聚乙烯防腐层:GB/T 23257—2017》,防腐层体积电阻率要求不小于1×1013Ω·m[3],防腐层面电阻率不小于1×106Ω·m2,防腐层质量与阴极保护的对应参数关系见表2。

表2 线路管道防腐质量与阴极保护参数对应关系表

外防腐层的整体完整性的核心参数就是防腐层面电阻。外防腐层完整性越好,防腐层面电阻越大,阴极保护电流密度就越小,管道的阴极保护长度就越长,反之亦然。若防腐层缺陷没有及时修复,管道的实际阴极保护电流密度,大于计算的保护电流密度,管道阴极保护实际长度小于管道理论计算保护长度。以D219×6.3管道为例,一座阴极保护站,能为周边该保护半径70 km的范围内的所有管道提供保护,但是,实际保护长度不到该计算值的一半,是因为集输管道的防腐层状态由“优质”变为“一般”或“很差”,管道所需要的保护电流密度从3×10-3mA/m2增加至1×10-2mA/m2,甚至更大。

保护构筑物与非保护构筑物之间的电绝缘,为了降低保护电流密度,要采用覆盖层和绝缘装置进行绝缘。“管道没有电绝缘,就没有阴极保护”[4]。集输管道的外防腐层的良好电绝缘性,是管道阴极保护重要基本条件,管道一般以绝缘电阻率作为其中一项关键指标。因此,管道外防腐层的整体质量提高,是阴极保护有效的前提。

2.3 绝缘接头漏电影响

2.3.1 绝缘接头漏电率测量

根据《埋地钢质管道阴极保护参数测量方法:GB/T 21246—2020》的第8.4条“采用交流电流测量在役管道绝缘接头(绝缘法兰)的漏电率,判断绝缘性能”[5]。采用PCM测量在役管道绝缘接头(法兰)的漏电率,判断其绝缘性能。测试结果表明:12条管道中的8条管道的埋地绝缘接头,存在不同程度漏电现象、其漏电率最低在4%,最高为92%。测试结论为进气端(单井站)管道绝缘接头漏电率高于出气端管道(中心站)绝缘接头漏电率。

2.3.2 绝缘接头漏电分析及腐蚀的产生

1)管道输送页岩气介质含水积液的产生。页岩气排采和投产初期,集气管线大量积液为腐蚀的诱发和发展提供了有利的环境。平台分离效率不佳、排采阶段时间长、管线内气体流速低,清管频率低(或无法清管)等因素导致了排采阶段集气管线严重积液,导致绝缘接头漏电[6]。

2)绝缘接头两侧管道的内外腐蚀状况。页岩气地面集输系统,在绝缘接头处的主要腐蚀是电化学腐蚀,主要集中在页岩气站外集气管线为积液环境中二氧化碳与硫酸盐还原菌共同作用腐蚀。

2.3.3 绝缘接头漏电对阴极保护的影响

绝缘接头的漏电,对阴极保护管线和阴极保护运行体统均产生不利影响,具体表现如下。

1)管道保护距离减少。绝缘接头的漏电,将导致阴极保护电流流失,即阴极保护电流通过阴极输出端达到管道,无法达到较远需要保护的管道,而通过站内接地系统回到阳极地床,降低了管道的保护长度。

2)无法正常阴极保护电源运行。绝缘接头漏电会直接导致阴极保护电源的输出电流和输出电压均增加,直到超过阴极保护电源额定输出电流或输出电压,其无法输出而停止工作。

综上,管道外防腐层整体质量的降低和绝缘接头漏电,即管道的阴极保护电绝缘性能差,是管道的阴极保护长度无法实现预期长度的核心原因。

2.4 集输管道电流分配不均问题

局部区域呈放射状的集输管网,同一座站需要通过多条跨接电缆获得阴极保护电流。管道之间相互搭接,存在如下问题。

1)电流分配不均。地面集输管道建设周期长,存在各段管道的管径、长度等均不一致、防腐层情况不同等情况,这些因素均会影响管道的阴极保护电流。部分管段管道的管径较大、且距离较长等原因,导致实现阴极保护需要的电流就更大;部分管段管道的管径较小、且距离较也较短,实现阴极保护需要的电流也就较小。

2)有效的阴极保护难以实现。由于阴极保护电流差异性,在阴极保护调试过程中,管道的局部地段出现过保护或欠保护现象,难使各管道均达到准则要求的保护电位;另外,其中一阴极回路出现故障,该回路被保护的管道和下游跨接的管道均不能实现阴极保护;一旦一条管道受干扰影响,相连管道均受影响,这势必增加干扰的范围,且增加了干扰排查的难度和工作量,同时,也是管道阴极保护实际长度与计算长度存在差距的原因之一。

2.5 阳极地床的接地电阻过大

2.5.1 阳极地床现场情况

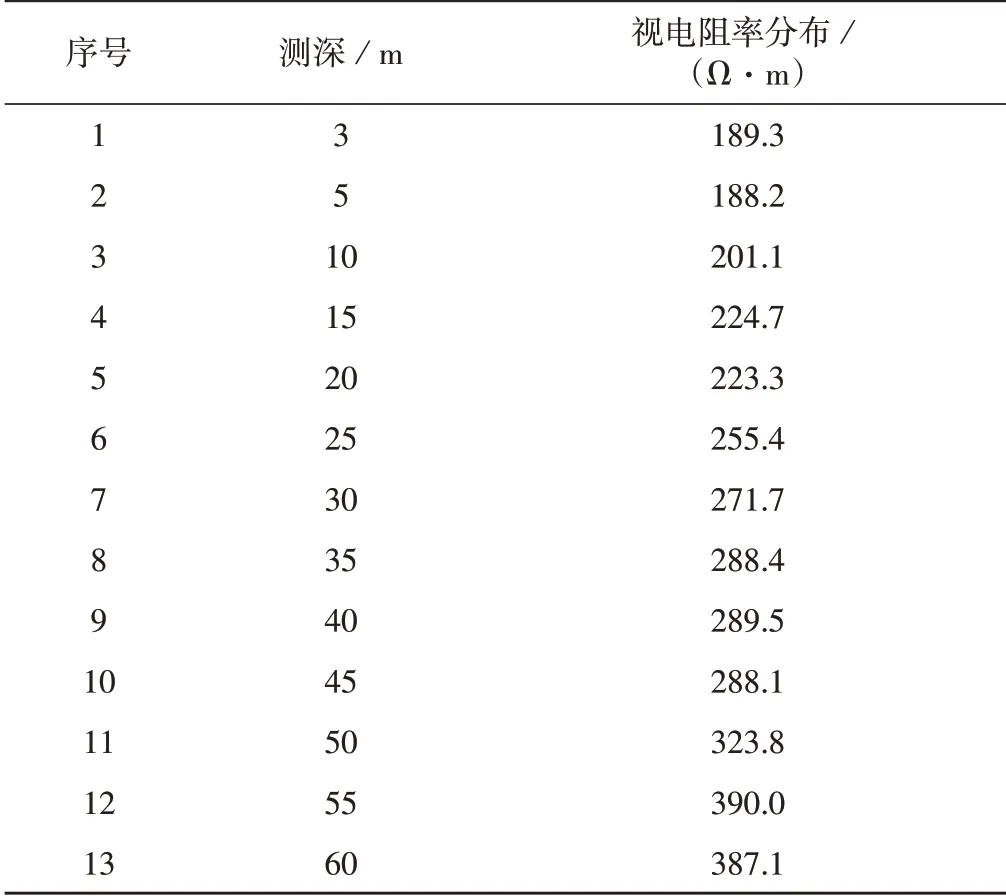

阳极地床位于某站进站道路大门右侧,距离站场围墙为20 m,地床为深井阳极地床,地处于当地半山坡(图2)。页岩气田的典型地质条件为:第四系全新统植物层(Q4pd)耕作土、人工填土(Q4ml)素填土、坡积(Q4dl)粉质黏土、坡积(Q4dl)块石、冲洪积(Q4al+pl)块石、残坡积(Q4el+dl)粉质黏土、残坡积(Q4el+dl)红黏土。在0~60 m的土壤电阻率在190~390Ω·m,地表层和深层土壤电阻率较大,阳极地床分层土壤电阻率如表3所示。

图2 阳极地床现场位置图

2.5.2 阳极地床接地电阻太大

投运初期,阳极地床附近土壤电阻率高,导致其接地电阻达16.2Ω,阴极保护系统的回路电阻电压很大。恒电位仪的给定电位为-1.0 V,显示的一路阴极输出电流仅为0.5 A,输出电压为39.6 V,就接近到额定输出电压40 V。在增大恒电位仪的其中一路的给定电位时,恒电位仪电源设备输出电压超高,报警后停止输出,具体原因分析如下。

1)土壤分层电阻率影响。阳极地床选址为地势较高处,地表浅层土壤电阻率较高,深层土壤电阻率更高(表3);且深处地质状况差,无深层地下水,这都导致阳极地床的接地电阻很大。

表3 阳极地床土壤电阻率分布情况表

2)施工质量分析。施工单位在施工阳极地床过程中,未回填足够的降阻剂,未让阳极与导电介质充分接触,甚至部分阳极悬空于阳极套管内;阳极电缆接线质量差,接线不牢固、不可靠,阳极接触电阻达1Ω及以上,远超过国家规范规定的“阳极与电缆接头的接触电阻应小于0.01Ω”的规定。

2.6 阳极地床干扰问题

在某站的阳极地床20~30 m范围内站内管道,运行单位进行埋地管道的自然电位测试,管道的自然电位为-0.872~-0.987 V(CSE);在某站的进出站管道(距离阳极地床仅2~3 m),管道的通电电位高达-1.456 V(CSE),距离1 km以外的管道上,通电电位仅仅为0.782 V(CSE)。以上数据表明,管道因受阳极地床地电场的干扰影响,靠近阳极地床处的管道较正常电位明显负移300~950 mV;另外,在以上两座阳极地床周边的管道附近1 m范围内,运行单位对地电位梯度进行测试,地电位梯度高达10~15 mV/m;根据《埋地钢质管道直流干扰防护技术标准:GB/T 50991—2014》关于“管道的管地电位相对自然电位正向或负向偏移100 mV,应及时采取干扰防护措施”和“当地电位梯度大于或等于2.5 mV/m时,应评估管道敷设后可能受到直流干扰影响,并应根据评估结果预设干扰防护措施”的规定[7],确认管道受阳极地床干扰严重,应采取防护措施。

3 阴极保护系统问题的解决方案

3.1 提高线路管道防腐质量

在施工过程中,管道管理单位应加强防腐层施工质量管理、验收管理,并严格按照规范要求,进行下沟前及下沟后防腐层缺陷检测,确保投产移交时的管道防腐层质量满足设计及规范要求。投产后,运管单位应按照管道外防腐层的运行管理规定,对发现的缺陷点应立即修复,即采用管道PCM检测查找管道外防腐层破损点,按管道逐条梳理并进行数据分析,同时将破损点列入修复整改计划[8]。根据防腐层损伤的尺寸和深度,采用与管体防腐层配套的粘弹体防腐材料+聚丙烯胶带保护层;现场发现防腐层漏损点存在较大面积剥离、夹层进水和环焊缝补口处的防腐层损伤情况,则应对管段、补口进行整体剥离防腐层后修复的方案及修复中新发现的防腐层缺陷一并修复。

补口处成为管线安全的薄弱环节,补口失效将造成管线防腐层剥落点成为腐蚀加重区域,造成不可挽回的损失。通过施工中遇到的现实案例,分析了补口失效的原因,提出了补口质量缺陷的解决办法,控制加热温度、时间,最大限度地采取中频加热进行预热和回火处理[9]。

3.2 绝缘接头漏电处理

由于管道输送介质含导电液体,是绝缘接头漏电的主要原因,针对这一现象,提出如下处理办法。

1)增加内涂防腐层的厚度和长度。绝缘接头的内、外表面涂层应选用附着力牢固的无溶剂型液体环氧类涂料,并具有一定的电气强度和耐化学介质腐蚀能力;绝缘接头内、外涂层厚度不应小于500 μm;在不影响焊接质量的前提下,适当增加内涂防腐层的长度。

2)绝缘接头的安装。绝缘接头采取高点位安装,宜地面露空安装,绝缘接头不应安装在低水位、易积液的埋地管道位置。针对绝缘接头改为露空安装,对工艺布管会产生不利影响,主要是在一定程度上增大站场的征地面积、且影响站场美观。但是,运行管理单位能保证绝缘接头的使用年限,杜绝产生绝缘接头漏电的不利影响。

3)定期开展内检测。输气管道企业定期开展内检测、交直流干扰调研等工作,实时掌握管道腐蚀状况及形成原因。[10]

3.3 减少管道的阴极保护跨接,保证管道的阴极保护的独立

基于放射状各条集输管道存在阴极保护电流差异,且充分考虑管道分期建设的时间差异性导致各管道防腐层的完整性不一致和整改后期防腐层质量变化影响,每条集输管道提供有针对性的强制电流的有效阴极保护方式就势在必行。阴极保护电源设备尽可能地对管道“一对一”阴极输出,达到管道的全面腐蚀控制。这同时满足“同一个阴极保护站保护的多条管道,每条管道的保护电位和保护电流独立可调”[11]。但在保证每段管道的阴极保护电流分配差距不大、且保证外防腐层质量同样优异的前提下,同一时间建立的管道可以进行一次跨接。同一个阴极保护系统,不允许出现二次及以上的阴极跨接。杜绝不同时间建立、管径(含长度)、防腐层质量或种类差距均较大的管道实施跨接保护。

阴极保护电源设备的选择,建议适当增加阴极保护电源设备的阴极输出数量,并使用多路输出阴极保护电源设备。

3.4 阳极地床的设置

3.4.1 阳极地床的选取

1)位置选取。土壤电阻率是阳极地床设置的关键参数,土壤电阻率的高低决定了阳极地床的最终接地电阻。土壤电阻率将决定阳极的用量,阳极截面大小、深度及电源设备的功率。一般将阳极位置选在土壤电阻率较低、土质均匀的地方[12]。阳极地床设置尽可能远离站场、进出站的管道和其他地下金属构筑物;阳极地床设置在低洼潮湿、土壤电阻较低的位置。

2)阳极地床的计算。阳极地床位置选择,应进行阳极地电位偏移量(即阳极电压锥)计算,由阳极电压锥造成阳极地床对附近的管道的干扰影响,使普通碳钢和低合金钢发生腐蚀。

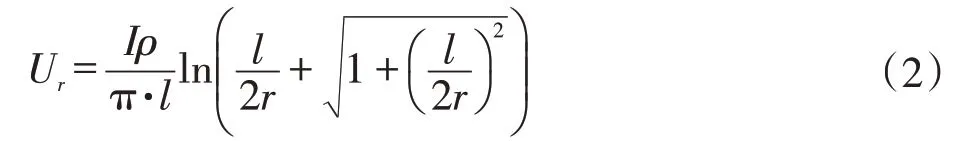

深井阳极地电场电压锥可用下式进行计算(t>>d,d<<l)[13]:

式中,U r为地电场电压锥,V;I为强制电流,A;ρ为阳极区土壤电阻率,Ω·m;l为阳极长度(含填料),m;t为阳极埋深,m;r为距离深井井口的距离,m;d为阳极直径,m。

浅埋阳极地电场电压锥可用下式进行计算(d<<l)[12]:

式中,U r为地电场电压锥,V;I为强制电流,A;ρ为阳极区土壤电阻率,Ω·m;l为阳极长度(含填料),m;r为距离深井井口的距离,m。

当地电场干扰造成的阳极电压锥小于500 mV(CSE),且造成的干扰段管道阳极极化区极化电位小于100 mV(CSE)时,不会造成不可接受的后果[12]。故阳极地床在选取位置时,应进行阳极地电位偏移量计算,并满足此要求。

3.4.2 阳极地床的方式选取

根据现场地质条件和实际实施情况,集输管道的保护可采取深井阳极地床。但是,若复杂的地质条件造成钻井造价太高、钻井的钻进难度太大,且运行中接地电阻过高(超过5Ω)的区域,该区域的阳极地床宜推荐采取浅埋阳极地床。

深井阳极地床宜设置在金属构筑物密集区域、因地形所限制难以设置浅埋阳极区域、地表土壤电阻较高的地区[14]。深井阳极地床,仅适合于深部土壤电阻率小于100Ω·m的地区。

3.4.3 浅埋阳极地床的具体实施要求

针对地面土壤电阻率较高的阳极地床,采取连续焦炭屑浅埋水平式阳极地床,阳极采取高硅铸铁阳极,其敷设于含碳量大于等于85%的焦炭中;并增加阳极长度、阳极地床的截面积和换填土壤等方式降低接地电阻。

阳极地床在实施前期,详细勘察当地的地质条件,并恰当地利用当地地形特征,并充分考虑阳极地床对周围地下金属构筑物的干扰影响,合理选择阳极地床的敷设方式和敷设位置,并核算接地电阻是否满足国家规定的要求;施工期间,应严格按照施工要求和国家相关标准规定,规范施工和管理,对高山高电阻区域,应接近可能的改善敷设环境,以达到降低接地电阻的目的;运行期间,运行管理单位,应按照规范要求进行管理,按照预定计划要求,测试阳极地床的接地电阻。

综上,管道施加阴极保护是一项专业性较强的防腐蚀技术,应重点注意极化电源及阳极地床的选择、电绝缘、干扰防护、避免电流屏蔽、测试装置选用与布置等技术问题[15]。

4 结论与建议

对集输管道的阴极保护提供以下指导建议。

1)集输管道,确保外防腐层的完整性。施工过程中,加强防腐管道的施工管理及质量验收。

2)针对输送介质导电液体的集输管道,绝缘接头尽量地面安装。

3)每条集输管道的阴极保护,能实现阴极保护电流的独立可调控,且各条管道的阴极保护不受相互影响。

4)阴极保护的阳极地床设置,需考虑阳极地床的干扰影响,其位置应尽量远离进出站管道,并确保阳极地床与被保护的管道之间,不应有其他金属和相关构筑物。

5)针对地表和深层土壤电阻率均较大区域,阳极地床应尽量采取浅埋水平式,并尽可能改善阳极地床敷设环境,以达到降低其接地电阻的目的。