YK3150E滚齿机刀架部件热态性能分析

2022-01-19胡世军

胡世军,张 蛟

(兰州理工大学机电工程学院,甘肃 兰州 730050)

滚齿加工是常见的齿轮生产方式,数控滚齿机床是制造齿轮不可或缺的母机。热误差和几何误差是数控滚齿机最主要的误差源[1]。随着机床结构设计水平的不断提高以及几何误差补偿法的有效实施,几何误差已经在很大程度上得到了控制,但热误差尚未完全得到有效控制,对数控机床精度影响较大。要想提高数控机床的加工精度,就必须严格控制热误差[2]。降低热误差的方法一般有误差预防和误差补偿两类[3]。误差补偿以其具有经济性、易于实施和补偿效果好等特点,成为控制机床热误差的主要手段。数控机床热误差补偿过程中,机床温度信息的获取至关重要[4]。在实施热误差补偿前,许多学者采用仿真分析的方法来获得机床主要热源温度场及热误差的特性规律,为后续温度测点选择、建立误差模型和实施补偿提供理论指导。崔怡等[5]利用ANFIS进行热误差模型设计,并与BP算法建立的模型进行了比较;肖明月等[6]通过ANSYS软件建立了机床导轨有限元模型,并进行了热特性仿真,提出了热误差补偿的针对措施。YK3150E四轴数控滚齿机是常见的齿轮加工机床,张龙等[7]通过ABAQUS软件,对该型号机床立柱结构进行了受力分析。目前针对该型号机床尚缺乏热分析方面的研究。本文以YK3150E数控滚齿机刀架部件为研究对象,利用ANSYS有限元分析软件对其热态性能进行了仿真分析,并将得到的结果与热变形试验测量值进行比较,结果显示误差在5%以内,验证了仿真方法的有效性,可为实施该型滚齿机热误差建模与补偿提供参考。

1 刀架部件的主要热源分析及发热量计算

YK3150E数控滚齿机床主要由床身,大、小立柱,刀架和工作台等部组构成,如图1所示。

图1 YK3150E数控滚齿机

由于外部热源对机床温度场的影响基本上可以忽略,故本文在对滚齿机热源进行研究时不再考虑外部热源,只考虑主轴电机发热、滚动轴承的摩擦热和滚刀-工件滚削热等3种内部热源。

1.1 电机发热量

电机发热量可用以下公式计算:

Qm=Ps

(1)

Ps=Pm(1-η)

(2)

式中:Qm为电机发热量;Ps为电机损耗功率;Pm为电机额定功率;η为电机效率。

对于YK3150E数控滚齿机,η=0.8,Pm=4 000 W,将其代入式(1)、(2),可得电机的发热量Qm=0.8 kW。大量研究表明,电机转子发热量和定子发热量各占总发热量的1/3和2/3,故求得转子发热量Qm1=0.267 kW,定子发热量Qm2=0.533 kW。

1.2 轴承发热量

轴承摩擦发热量可由Palmgren等基于力矩测试实验总结出来的计算公式求得[8],即:

(3)

M=Mv+Ml

(4)

式中:Qb为轴承摩擦发热量;M为摩擦力矩;n为主轴转速;Mv为速度项力距;Ml为负荷项力矩。

速度项力矩Mv可由以下公式计算:

(5)

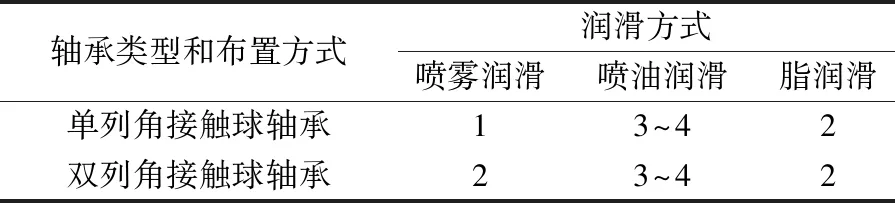

式中:f0为与轴承种类、润滑形式有关的因数,其值可查表1;v0为润滑剂的运动黏度;Dm为轴承的平均直径。

表1 因数f0取值表

负荷项力矩Ml可由以下公式计算:

Ml=f1P1Dm

(6)

式中:f1为与轴承种类、载荷有关的因数,由表2确定;P1为运算载荷。表2中的Fa,Fr分别为轴向载荷和径向载荷。

表2 因数f1和运算载荷P1

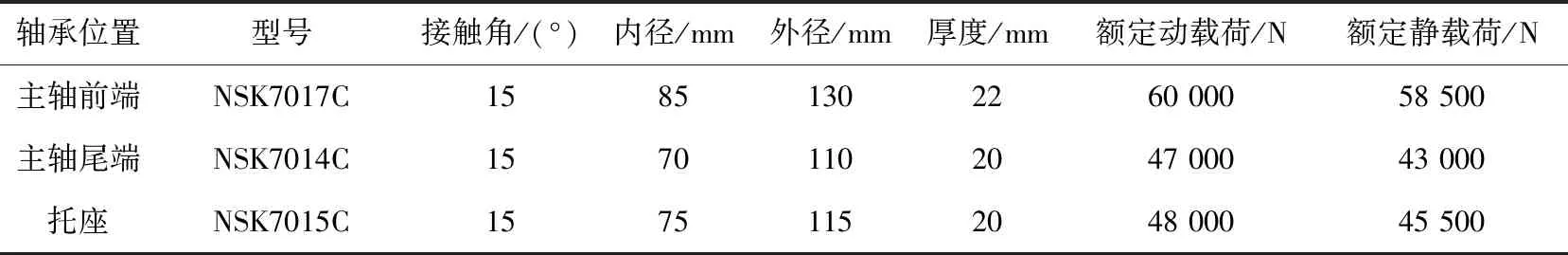

YK3150E数控滚齿机刀架部件共选用了5个角接触球轴承,其中刀架主轴前端是两个并列的NSK7017C角接触球轴承,刀架主轴尾端安装有一个NSK7014C角接触球轴承,托座处安装有两个NSK7015C角接触球轴承,所选轴承型号和参数具体见表3。

将表2中的因数f1和运算载荷P1以及表3中的轴承参数代入式(3)~式(6)进行计算,求得主轴前端轴承摩擦热为15.04 W,主轴尾端轴承摩擦热为8.37 W,托座轴承摩擦热为25.12 W。

表3 刀架部件轴承参数表

1.3 滚刀-工件滚削热

滚削热Q可由下式计算:

Q=Fcvc

(7)

式中:Fc为主切削力;vc为切削速度。

切削速度vc可由下式确定:

(8)

式中:dh为滚刀外径;nh为滚刀主轴转速。

主切削力可由德国普发特公司[9]总结出的经验公式计算:

Fc=[(61 679.16m0.95S0.8t0.15e0.012βCg)/

(9)

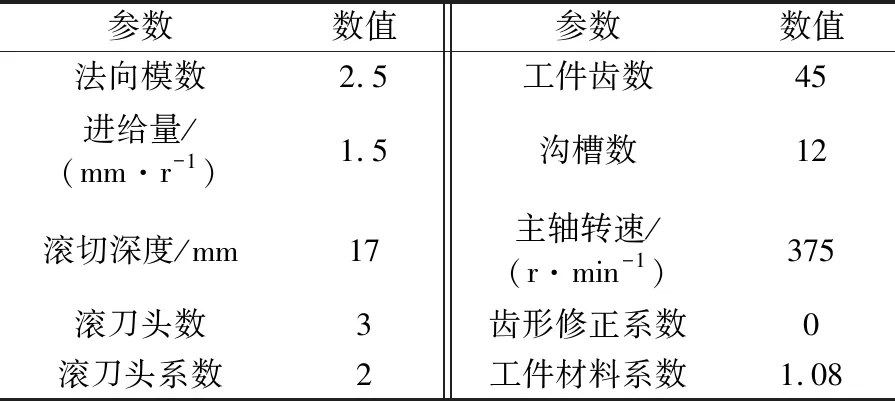

式中:m为工件的法向模数;S为滚刀轴向进给量;t为滚切深度;β为工件螺旋角;Cg为滚刀头数系数;χ为齿形修正系数;z为工件齿数;i为滚刀沟槽数;Cw为工件材料系数;A为滚刀系数。本文以滚刀外径dh为80 mm的钨系高速钢滚刀对40Cr钢标准直齿轮进行加工为例,来计算滚削热,实际工况下的加工参数见表4。

表4 滚削加工参数表

将表中参数代入式(7)~(9),求得滚削热为2 793.2 W。参照厂家实际经验,传入滚刀的热量可取滚削热的5%,可得传入滚刀的热量为139.66 W。

2 刀架部件热边界条件和位移边界条件的确定

2.1 热边界条件

主轴直驱电机距离主轴较远,对主轴的热变形影响并不明显,故计算边界条件时无需考虑。刀架部件整体温度较低,辐射换热量较小,因此热边界条件只考虑对流换热。

1)自然对流换热系数的确定。

根据工程实际经验,常温下,空气自然对流换热系数一般为3~12 W/(m2·℃),本文取常温下空气自然对流换热系数为12 W/(m2·℃)。

2)强迫对流换热系数的计算。

根据努谢尔特准则[10],强迫对流换热系数h可由下式计算:

(10)

Nu=0.133Re2/3Pr1/3

(11)

(12)

式中:Nu为努谢尔特数;λ为空气的导热系数;L为旋转面的特征长度;Pr为空气的普朗特数;Re为雷诺数;ω为主轴角速度;ds为主轴当量直径;vf为空气运动黏度。常温下λ=2.67×10-2W/(m·K),vf=1.513×10-5m2/s,Pr为0.703,由式(10)~(12)计算可得刀架各部件的对流换热系数,具体见表5。

表5 YK3150E数控滚齿机刀架部件对流换热系数表

2.2 位移边界条件

对于滚齿机而言,刀架是通过螺栓与大立柱滑板转台固定的,位移边界条件可设置为约束刀架部件底面螺栓孔的自由度,以此来求解刀架部件相对于大立柱的热变形。

3 刀架部件有限元模型的建立

本文利用SolidWorks软件对刀架部件进行三维建模,并做如下简化:滚刀用外径与滚刀分度圆直径相等、内径和长度不变的圆柱套筒代替,忽略滚动轴承保持架、滚动体,用内外径、宽度等参数相同的套筒代替,结合面采用接触类型为Bonded、接触行为为Symmetric的ANSYS默认设置,需要设置的材料属性见表6。将刀架部件共划分为220 672个单元,313 291个节点。

4 刀架部件热态性能分析

4.1 稳态温度场仿真分析

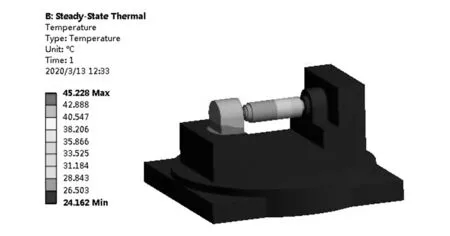

在ANSYS软件中,将上述热源强度结果及热边界条件加载到刀架部件有限元模型中,设置环境温度为25 ℃,忽略滚削区的局部高温,对刀架部件进行稳态温度场求解,获得热平衡状态下对应的刀架温度场云图,如图2所示。

表6 YK3150E数控滚齿机部分材料属性

图2 YK3150E数控滚齿机刀架部件温度场云图

由图2可知,刀架部件中滚刀表面处的温度较高,且最大温升出现在滚刀前端,达到45.228 ℃,这是因为产生的切削热大量堆积在滚刀前端表面上,没有及时散出,使其温度较高,而床身、箱体受切削热影响较小,基本接近室温。

4.2 稳态热变形仿真分析

将刀架部件的温度场添加到结构分析中,输入位移边界条件,然后对刀架部件稳态热变形求解计算,得到热平衡状态下刀架部件总体热变形和X,Y,Z3个方向的热变形云图,如图3所示。

图3 YK3150E数控滚齿机刀架部件热变形图

图3(a)表明,达到热平衡稳定状态时,滚刀附近的托座外壳为热变形最大的区域,变形量为27.6 μm,这是因为该区域靠近滚刀最大的发热区,托座外壳部分温度值相对较小,温度分布更不平衡,所以变形非常明显,这个现象也与滚刀前端温度分布规律相吻合。由图3(b)~图3(d)可以看出,X方向上,滚刀的热变形量最大,为 14.6 μm,Y和Z方向上的变形量都小于10 μm,热误差变形较小。随机选取刀架托座、刀架端盘、主轴前后端支撑轴承处以及滚刀外表面靠近顶尖处等5个位置点,用ANSYS进行分析,得到热变形随时间的变化规律,如图4所示。

由图4可以看出,5个点的热变形程度不尽相同,但约在20 000 s时(即达到热平衡状态)热变形量均达到最大值。

4.3 瞬态温度场仿真分析

瞬态分析中,对应的热边界条件、热源强度、稳态温度场和稳态分析时一样,设置环境温度为25 ℃,通过仿真分析,获得滚刀瞬态温度场如图5所示。

图4 随机选取的5个点的热变形图

图5 YK3150E数控滚齿机滚刀瞬态温度场

由图5可看出,开机后的5.5 h内,曲线斜率较大,说明滚刀温度在持续上升,而且最初温度的上升幅度要比后期更大。随着时间的推移,曲线斜率逐渐减小,曲线最终趋于水平,这说明滚刀温度在上升到一定程度后,温升逐渐放缓,最终在约20 000 s(5.5 h)时到达热平衡状态。这是因为初始阶段滚刀面的温度并不高,交换的热量也不多,热量流失少,因而温升较快,随着表面温度越来越高,与周围环境的温度差持续增大,换热系数不断增大,热量流失越来越多,从而使温升变慢,直到散热量和产热量相等时,滚刀达到了热平衡状态。

5 结果对比

为验证仿真模拟结果的准确性,在该型机床刀架托座上布置电涡流式位移传感器(型号MH330),在表4确定的实际工况下对托座X方向的热变形进行测量,持续时间为20 000 s,最终获得刀架托座X方向热变形的仿真与测试数据曲线如图6所示。

图6 刀架拖座X方向热变形的仿真与测试数据曲线图

由图6可看出,热变形测试曲线在仿真曲线附近小幅波动,但误差都在5%的范围内,且测试曲线总体走势与仿真曲线一致,说明仿真结果与测试数据相吻合,证明本文提出的热态性能仿真方法是有效的,能够为该型机床的热误差研究提供参考。

6 结论

基于ANSYS有限元分析软件,本文对YK3150E数控滚齿机刀架部件热态性能进行了仿真分析,得到以下结论:

1) YK3150E数控滚齿机滚刀达到热平衡状态需要约20 000 s(5.5 h),刀架部件的最大热误差为27.6 μm,滚刀的最大热变形量出现在X方向上,说明加工过程中刀架部件X方向的热变形对加工精度有直接的影响。

2) 试验结果与仿真结果对比可知,误差都在5%以内,在允许的误差范围内,证明本文提出的热态特性仿真方法是有效的,可为该型数控滚齿机热误差建模与补偿提供一定的参考。