一种基于OD的钢厂物质流导航与可视化应用研究与实现

2022-01-19蒋朝哲范新库吴文凯

□ 宗 涵 蒋朝哲 徐 芳 范新库 吴文凯

一、引言

中国是世界第一大钢铁生产国,据统计,每生产1 t钢材,需要6 t货物运输配套[1],因此研究钢厂“物质流”具有重要的意义。钢厂物质流主要研究钢铁企业内部、车间与车间的铁路、道路、胶带机等的物质运动和转化。其实际是一种由起点、终点、起止点时间及一些其他属性构成的起止点OD数据。近十几年来,OD数据的可视化有了很大的发展:一是在空间属性方面,多种空间属性的新表现方式陆续出现,如Yang等人就研究并比较了平面地图、三维球体空间属性可视化表现方式[2];二是在时间属性方面,多尺度的时间属性编码被考虑其中,如Proulx等人用第三维度显示时间变化,另外2个维度用于显示每个特定时刻的具体位置坐标,形成时空立方体[3];三是在用户交互层面,更多交互手段对OD数据进行分析挖掘,如Zeng等人提出途径限制的OD数据可视化方法[4]。但目前OD数据的可视分析与应用领域结合度并不高,亟需集成一种特定应用领域的自动可视分析方法[5]。在物质流应用领域上,殷瑞钰在《冶金流程工程学》一书中[6],首次提出了“流程网络”的概念,对物质流集成优化进行了阐述;赵业清等[7]利用网络问题的图论方法对高炉、转炉、连铸、轧钢过程进行了建模;蔡九菊等[8]绘制了铁矿石到钢铁产成品生产过程的物质流图,建立了含铁物料流动过程的铁流模型。这些研究重心在于物质流模型的建立,对模型的可视化关注较少。而对钢厂进行调研发现,许多钢厂都有对物质流的导航和可视化需求,希望通过高效、直观地展示物质流数据发现数据中多个维度之间的关系,进而发现并诊断优化钢厂内部物流系统问题,对钢厂运输方案优化提供建议。基于此,本文利用GIS技术,分析了钢厂物质流特征,按钢厂物质流的流动形式将钢厂物质流划分为2种形式,即固定路径物质流和可变路径物质流;研究了2种物质流的时空模式、路径导航需求;提出了2种物质流的可视化表征方式,并用某个钢厂的应用实例进行了介绍;最后对物质流可视分析的应用和发展做出展望。冶金工业是典型的流程制造业,可视化技术、交通工程理论与冶金学的交叉融合,将直接推动钢铁制造流程功能的拓展,并对其他各类流程制造业具有重要的参考和借鉴意义。

二、钢厂物质流划分

钢铁制造流程的工程本质是物质状态转变、物质性质控制、在时间和空间与温度等参数多维度的融合、贯通、协调和控制;是为了适应在开放的流程系统中将“资源流”“节点”“连接器”整合在一起的物质-能量-时间-空间结构[6]。按钢厂“连接器”的类型(即钢厂物质流运输方式)有铁路、道路、管道、胶带机和辊道5种形式,其中铁路、管道、胶带机和辊道运输一般在钢厂规划之初就确定了所承载的物料和物流路径,较难更改路径,属于固定路径物质流;而道路运输,除固废等特殊物料要求固定路径运输外,其他物料的运输一般是要求在满足生产的前提下,走最短的路程、经最少的环节、花最低的费用、耗最少的时间完成厂内物流运输作业,其运输路径机动灵活需动态调整,属于可变路径物质流。

2种物质流数据形式实际都是一种由起点、终点、起止点时间及一些其他属性构成的起止点OD数据。OD数据可以被看作是一个时间和空间位置的函数,可移动记录R的发生,可用式(1)表示:

其中(xo,yo)表示起始点O的空间位置,to表示物质流运输起始时间,(xd,yd)表示终止点D的空间位置;td表示物质流运输终止时间,m表示此条物质流所运输的物料属性,即物料类型、重量、标准车量、体积等;a表示此条物质流的其他属性,如对运输路径的特殊要求等。可见OD数据本身带有时空特性,使用可视化方法可以高效直观地展示数据,通过OD矩阵的计算和挖掘算法,发现数据中多个维度之间的关系,探索数据背后的时空规律。

三、固定路径物质流

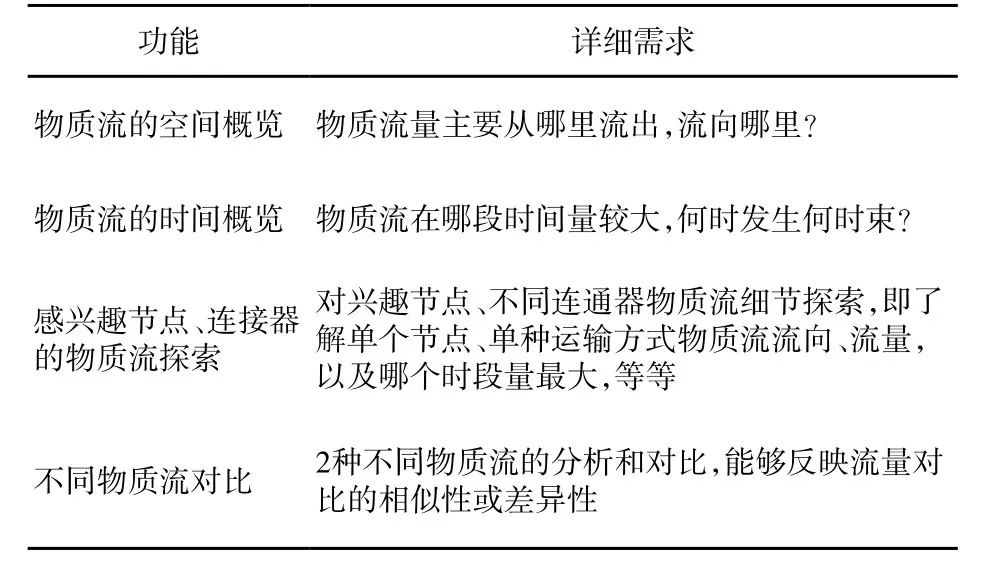

铁路、管道、胶带机和辊道运输一般在钢厂规划之初就确定了所承载的物料和物流路径,较难更改路径,属于固定路径物质流。对钢厂进行调研发现对此类物质流钢厂导航需求如表1所示。

表1 固定路径物质流钢厂导航需求

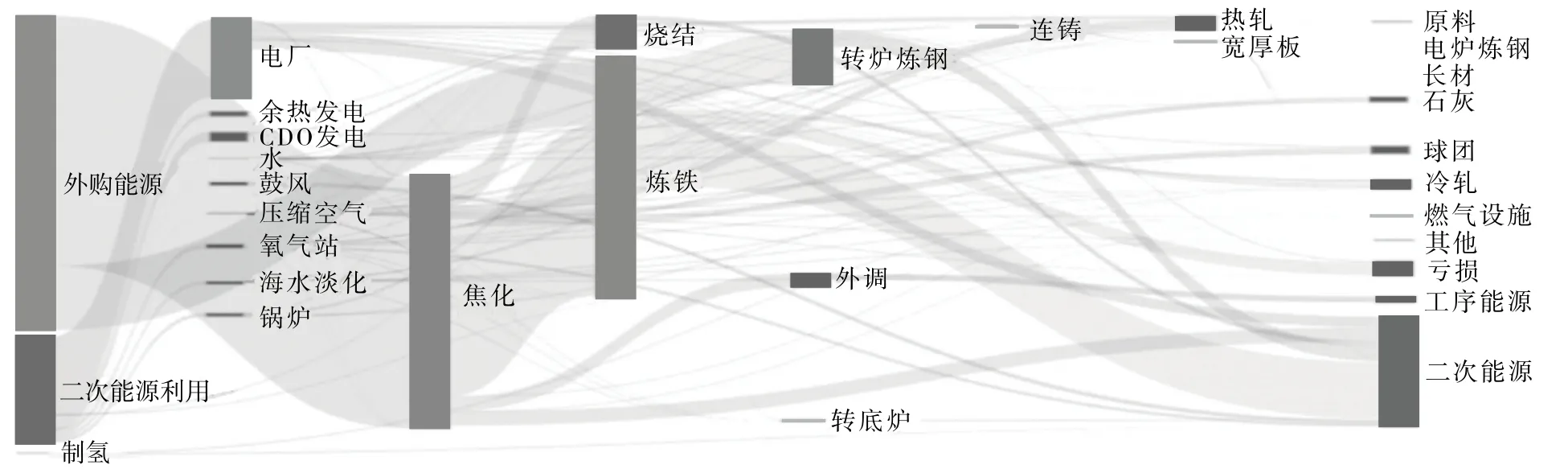

对固定路径物质流导航需求一般不需要记录移动的具体路径,也无需了解起讫点在地理上的具体位置,只需描述一对起始点、终止点之间移动,可用桑基图来表示,样式如图1所示。其中桑基图节点表示物质流中的起点和终点,不同来源的流量可以在节点进行外聚、分离,从而体现流量的转移;节点之间的位置通过物质流流转时间布局,体现物质流发生的先后顺序;节点的高度表示汇聚到此节点的物质流量大小。使用边宽度展示物质流流量大小,边颜色表示物质流的类型或类别,一个节点若有多条边,就表示有多个不同方向的进入流量和多个不同方向的出口流量;从而有效描述物质流流量分布和节点之间的流转关系。

图1 某钢厂物质流桑基图示例

对一些特殊需求,如需了解起讫点地理位置,可使用交通规划中常采用的OD图进行表示(见图2)。OD线可将物料起讫点连起来,线的宽度表示物料物质流流量大小。

图2 某钢厂某物质流OD图示例

四、可变路径物质流

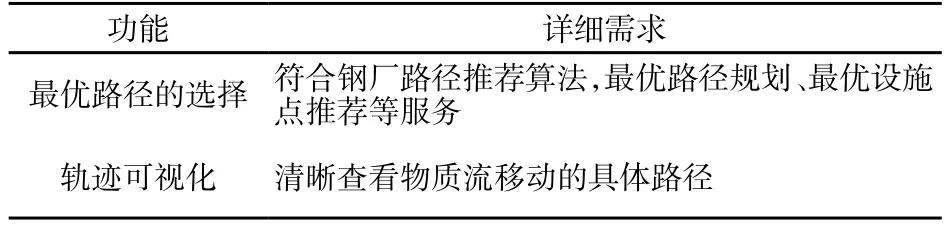

钢厂道路运输一般是在满足生产要求的前提下,走最短的路程、经最少的环节、花最低的费用、耗最少的时间完成厂内物流运输作业,其运输路径机动灵活、可动态调整,属于可变路径物质流。对此类物质流,钢厂导航在固定路径物质流需求基础上还包括以下2点需求,如表2所示。

表2 某钢厂某物质流OD图示例

按陆锋(2001)对最短路径算法的分类和对比[9],以及结合钢厂物质流最优路径选择需要和道路特征,可采用改进的Dijkstra算法对钢厂最优路径进行选择。即在传统的Dijkstra算法中,考虑钢厂实际应用中需要考虑的运行时间、距离等问题,对路径权重赋值,使得Dijkstra最短路径算法推荐的最优路径更加贴合可变路径物质流实际。其算法思想是给每一个物质流节点赋予P、Q两类编号,P是已知源点到其他节点的最短路径的节点集合,Q是未知最短路径的节点集合。算法步骤如下:

步骤(1):初始化,集合P中只包含有起始点i=1,其余各点均在Q上编号,D(i)表示当前已找到起始点通往i点的最短路径,起始D(1)=0,未与起始点i=1相连接的距离为无穷,d(i,j)表示为i节点与j节点的权重值(有别于传统Dijkstra算法,此权重值可以是路面状况、车道宽度、通行时间等因素的叠加);

步骤(2):检验所有Q集合中的点到P集合中节点的距离,并更新最短路径,选取距离最短的节点从Q集合中移动到P集合中;

步骤(3):设i为中间点,D(i)+d(i,j) 步骤(4):重复n-1次步骤(2)和步骤(3),直到将Q集合中所有节点放入P集合中。 此工作可以在ArcGIS、TransCAD、Cube中实现,如在ArcGIS将钢厂道路、节点等建立网络数据集,并将连通性、拐弯模型、权重等一系列属性赋值在网络数据集中。最终可通过软件的最短路径分析实现导航功能,展示结果示例如图3所示。 图3 某钢厂物质流物质流导航示例 本文针对钢厂对物质流导航及可视化需求,将OD数据可视化、GIS技术和钢厂物质流结合起来,研究了2种类型物质流的时空模式、路径导航需求和可视化表征方式,实现了图、模、数一体化,其成果可以应用于钢厂生产实践:一是通过物质流数据,对比数据中多个维度之间的关系,进而优化钢厂物质流运输方案,调整运输路径;二是为钢厂员工提供最优路径规划、最优设施点推荐等服务。 但本研究对可变路径物质流导航仅针对单物质,后续可以结合交通分配方法,将多种物质流叠加在路网上,进一步对物质流流量分布均衡程度、主要物料运输路径顺畅程度及物质流系统进行评价,寻找现状或新建(改造)方案存在的问题,为制定改善方案奠定基础。

五、总结与展望