选择采煤机螺旋滚筒的要素分析

2022-01-19王晋级刘义耿广佩许波

王晋级, 刘义, 耿广佩, 许波

(徐州中矿汇弘矿山设备有限公司, 江苏 徐州 221116)

0 引言

自20世纪90年代以来,采煤机截割滚筒进入“镐型截齿”时代。镐型截齿滚筒的优点是截割能力强,能克服断层、坚硬夹石、陷落柱等阻力,提高了煤矿开采效率,减轻了人工劳动强度。镐型截割滚筒的缺点之一是装煤效果比刀型截割滚筒相对较差,未能装入溜槽的堆煤影响工作面刮板运输机推移,返空刀装煤又降低了采煤机工作效率;缺点之二是破岩能力提高了,叶片尾部的磨损也增大了,其寿命不能与工作面生产周期匹配。随着滚筒截割能力的不断提高,用户对于滚筒的装煤效果、耐磨性能也有了更高的要求,如何选择最合适的采煤机滚筒是广大用户面临的问题。

1 采煤机螺旋滚筒选择的基本要素

基本要素分为煤层地质赋存要素、设备配套要素和滚筒自身要素3个方面。

1.1 煤层地质赋存要素

地质赋存要素决定滚筒的截割能力,即滚筒能割多高、能割多硬的介质,这也就决定了滚筒的直径和类型。按照煤层厚度,滚筒可以分为薄煤层滚筒(直径0.6~1.3 m)、中厚煤层滚筒(直径1.3~2 m)、厚煤层滚筒(直径2 m以上);按照截割介质硬度及其含量,滚筒可以分为割煤滚筒、破岩滚筒、半煤岩滚筒,割煤滚筒适应夹矸硬度f≤5、夹矸含量≤5%,破岩滚筒适应岩石硬度f≥7、岩石含量>10%,半煤岩滚筒适应夹矸硬度f<7、夹矸含量≤10%。不同地质条件选择不同形式的滚筒。

1.2 设备配套要素

与液压支架配合涉及到最大采高、最小采高、推移步距及端面距。最大采高是滚筒必须满足的液压支架所能达到的工作面最大采煤高度,最小采高是指液压支架能通过工作面的最小高度,滚筒升起时能满足最大采高,滚筒落下时能满足最小采高[1];推移步距的大小决定滚筒的截深和滚筒宽度,根据不同的推移步距可选择630/800 mm截深(常用截深)的滚筒;端面距是指滚筒与顶梁之间的最小距离,以防止滚筒割顶梁。

与刮板运输机配合涉及装煤高度、下切深度、装煤距离、铲间距等。装煤高度即为下切深度与溜槽槽帮高度之和,叶片高度一般应大于装煤高度;装煤距离为叶片尾部到溜槽煤壁侧槽帮内测的长度,螺旋叶片的轴向输煤距离应大于装煤距离;铲间距即滚筒靠输送机侧的截齿与输送机铲板之间的最小距离,该距离必须足够大以防止截齿割铲板; 与采煤机配套涉及截割功率、滚筒转速,摇臂过煤空间、采煤机牵引速度、安装连接尺寸等。截割功率满足截割介质需要的能量;滚筒转速满足截割冲量与装煤效果,一般滚筒直径小需要转速高,滚筒直径大则需要低转速,转速高低与装煤效果应有一个平衡点;摇臂过煤空间就是煤通过摇臂下到达溜槽内的过煤通道,通道越大装煤效果越好,没有足够过煤空间的采煤机,其装煤效果一定不理想;采煤机牵引速度同样影响装煤效果,据实验统计,牵引速度在5~7m/min时装煤效果较好;安装连接尺寸则决定滚筒的筒体大小与连接方式。

1.3 滚筒自身要素

滚筒自身要素涉及到齿座与截齿选型、叶片螺旋升角与叶片头数、截齿排列、滚筒结构、滚筒耐磨处理等。

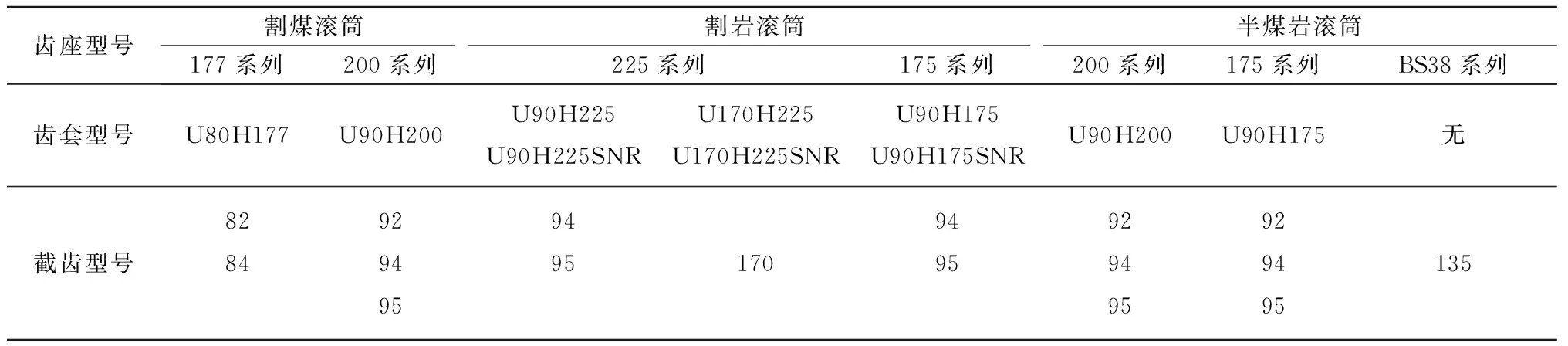

齿座与截齿配置见表1。对于割煤滚筒,齿座截齿可以选择177系列、200系列齿座,截齿177系列齿座配80系列截齿,200系列齿座配90系列截齿;对于破岩滚筒,齿座可选择225系列、175系列,为225系列齿座配套90、170系列截齿,175系列齿座配套90系列截齿,同时可根据岩石硬度及含量选择齿套旋转和不旋转形式,极硬岩石选不旋转齿套的齿座;对于半煤岩滚筒,齿座可选200系列、175系列、BS38系列齿座, 200系列齿座配套90系列截齿,175系列齿座配套90系列截齿,BS38系列齿座配套135系列截齿。

表1 不同滚筒配置齿座、齿套、截齿表

叶片升角与叶片头数的选择与滚筒转速、介质硬度、滚筒直径有关,对于硬介质、滚筒转速快,则叶片升角要小、叶片头数要多;对于硬度不大的介质、滚筒转速低,叶片头数可以少。正常叶片升角范围10°~20°,正常叶片头数2~4头,一般直径小于1.4 m,采用2头滚筒。

合理的截齿排列,能使采煤机采出的块煤率高,产生的粉尘小,且采煤机的振动小。因此,对不同的地质参数、不同设备配套参数,截割不同介质的滚筒应采取不同的截齿排列模式。

滚筒结构有整体式、分体式,一般滚筒都是整体式,分体式是为了解决大直径滚筒井下运输尺寸受限问题;筒体下端加装装载叶片、叶片内侧加装煤流导槽,可以提高装煤效果;大直径滚筒端盘开设流煤通道为了减少端盘的磨损;设置叶片加强板是为了保护叶片齿座、提高装煤效果。

滚筒耐磨设计是滚筒提高使用寿命的关键,耐磨材料的选择和布置方式对提高耐磨性至关重要,叶片尾部加强板、端盘A齿前部均作耐磨设计,易发生磨损处也设置耐磨条、耐磨块、耐磨堆焊。

2 滚筒选择方法

由于采煤机螺旋滚筒不是标准件批量生产,每一套滚筒都是根据用户的条件单独设计、单独制作,因此在选择滚筒时用户必须提供相应的地质参数和设备配套参数参见表2,以便于设计人员能“量身定做”。

设计人员根据用户提供的参数表,利用设计软件及以往经验,设计出相应的滚筒,并进行制造。

表2 采煤机滚筒设计参数信息

3 滚筒主要使用问题及解决措施

3.1 装煤问题

装煤效果不好是由很多因素导致的,除了滚筒直径与地质因素外,最常见的有三机配套不合理、滚筒转速与叶片升角不匹配、司机操作不规范等。装煤效果对比如图1所示。

三机配套常见问题有装煤距离过大、装煤高度过大、摇臂过煤通道被摇臂堵塞不畅等。该问题应在设备选型配套时认真考虑予以避免,现场使用后难以解决[3]。

滚筒转速与叶片升角的不匹配问题,根据经验低转速滚筒装煤效果相对较好,高转速滚筒因煤流沿滚筒切线飞出装煤效果不理想,如何把握滚筒转速与叶片升角的关系尚需进一步研究[2]。

(a) 装煤效果不理想

(b) 装煤效果正常

采煤机司机操作不当,造成截割时滚筒忽高忽低,影响装煤效果。司机应根据卧底量要求确定摇臂行星头下面与溜槽上沿的距离,工作时保持该距离稳定,才能保证过煤通道稳定畅通。

解决装煤问题的办法:

1) 在三机配套设计时充分考虑装煤效果,在条件允许时采用最小的铲间距、最小的装煤高度[4];

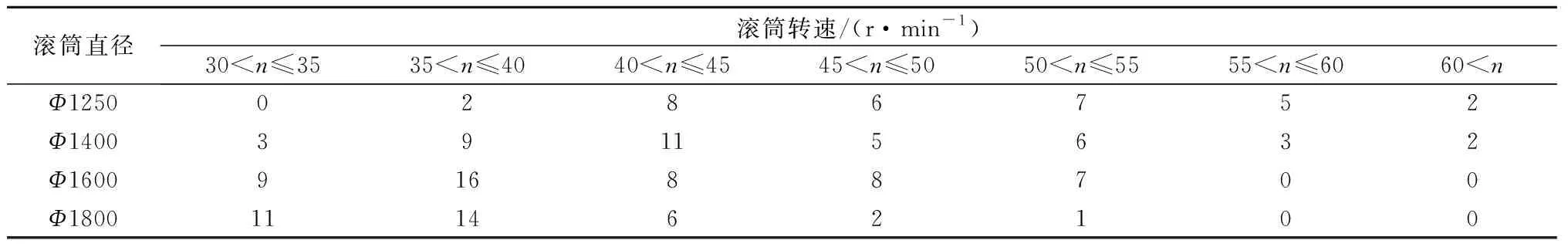

2) 在保证滚筒截割能力的条件下尽量选择低转速、大直径、5~7 m/min的牵引速度。笔者对上海天地、上海创立、西安煤机厂、三一重装、江苏中机等几家采煤机制造厂滚筒直径与转速进行了统计分析,得出4种不同滚筒直径在不同转速范围的机型台数,如表3所示。

表3 滚筒直径与配套转速的机型数量统计

从表3中可以看出,Φ1250多数采煤机滚筒转速配置在40~60 r/min,Φ1400多数采煤机滚筒转速在35~55 r/min,Φ1600多数采煤机滚筒转速在30~55 r/min,Φ1800多数采煤机滚筒转速在30~40 r/min[2]。

3) 正常工作时后滚筒应以最小的卧底量割煤,且忌滚筒下切过大、忽高忽低影响过煤通道。

3.2 磨损问题

正常滚筒叶片尾部如图2所示,严重磨损叶片尾部如图3所示。

图2 正常的叶片尾部

图3 叶片尾部严重磨损

滚筒非正常磨损的主要原因:

1) 滚筒形式选择不当。将割煤滚筒当破岩滚筒使用,磨损将加剧。

2) 操作(或配套)不当,滚筒与其他设备干涉。滚筒工作时与液压支架前梁、溜槽铲板等发生干涉,滚筒截割锚杆等其他硬质物体,这种情况将造成耐磨块打碎、齿座撕裂等。

3) 超量截割。截割量大、装载能力小,滚筒反复在岩石中旋转磨损,将加剧磨损。

提高耐磨效果的措施:

1) 操作时滚筒忌与其它设备或硬质材料碰撞,不得与支架、溜槽“打架”,不得用滚筒切割锚杆;

2) 硬岩工作面滚筒忌低速牵引、原地反复旋转磨损叶片,工作面运输机运输能力一定要大于采煤机截割能力;

3) 节理不发育的岩石必须放振动炮松动,不得强行截割;

4) 叶片尾部使用专利技术“负角度齿座”以及特殊耐磨设计。

4 典型案例分析

案例一:淮北某矿放顶煤工作面面长150 m,走向长1 500 m,采高2.5 m,中间有10~30 m全岩,整个工作面有10°~20°俯采,使用MG600/1410-AWD矮型弯摇臂采煤机,使用TY(Z)Z 1800/630/4F(配套225系列齿座)破岩滚筒,正常装煤距离730~830 mm,装煤高度320 mm。因工作面条件原因,装煤效果很差。经过矿方与采煤机厂家多次研究,认为装煤效果差的主要原因是滚筒转速、叶片升角不能适应俯采工作面所致。随后将滚筒转速由48.4 r/min降为32 r/min,装煤效果明显改善。后来又将四叶片滚筒改为三叶片滚筒,基本解决了大倾角俯采装煤困难问题。

案例二:贵州某矿工作面长160 m,走向350 m,采高2.2 m,有6°~8°俯采,有10~20 m全岩,配置采煤机为MG300/730-WD矮型直摇臂采煤机,使用TY(Z)Z 1600/630/3F(配套200系列齿座)半煤岩滚筒,装煤距离520~620 mm,装煤高度285 mm,滚筒转速42 r/min。因使用直摇臂原因导致过煤通道不畅,过煤通道高度(溜槽上面到摇臂下面)100~200 mm,装煤效果很差。后经矿方与采煤机厂家研究,认为直摇臂是问题的主要原因。在不更换采煤摇臂的情况下更换采煤机滚筒解决问题。后将滚筒改为TY(Z)Z 1700/630/2F(配套200系列齿座),提高了过煤通道,二叶片增加了滚筒推煤能力,基本解决了装煤问题。

5 结论

滚筒是采煤机的重要工作部件,其工作性能直接影响采煤机的生产效率。本文总结选择滚筒应考虑的三个要素,即地质赋存要素、设备配套要素和滚筒自身要素,并提供了滚筒的选择方法以及典型的案例分析,可为避免选型错误、正确选择最合适的滚筒提供了参考。