齿轮箱吊杆组件杆体强度分析*

2022-01-19史业钊高耀东

史业钊,高耀东

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

齿轮箱吊杆组件是在轨道车辆转向架上安装的牵引装置,能有效提高机车和转向架之间牵引力和制动力的传递效率.吊杆组件大部分使用橡胶关节耦合在一起,能有效减小齿轮箱吊杆与构架或车体连接部位刚性带来的冲击力以增强车辆运行的平稳性[1],保证其运动的自由度.为机车纵向牵引力和制动力提供足够的传递力,齿轮箱吊杆组件在保证纵向刚度的同时,车体与转向架连接的垂向、横向及摇枕约束自由度要尽量释放出来,从而来降低因振动等因素引起的共振[2].

1 齿轮箱吊杆组件的组成

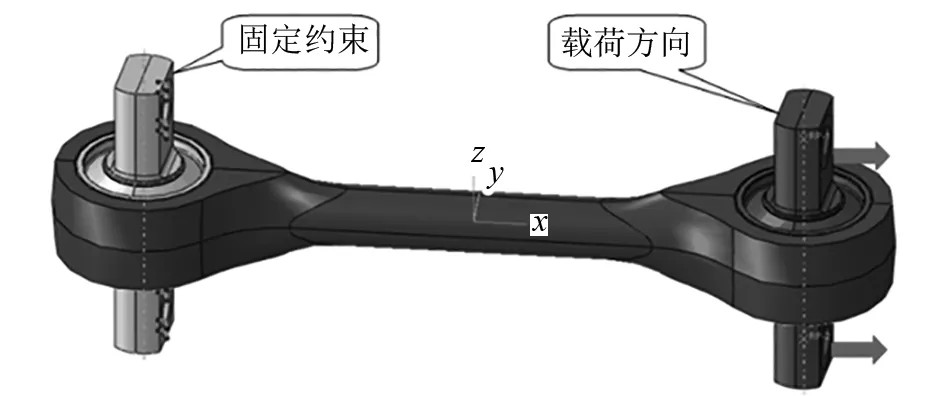

齿轮箱吊杆组件由齿轮箱吊杆杆体与橡胶关节过盈压装而成,二维结构如图1所示.其中,橡胶关节由外至内由外套、橡胶和芯轴构成,外套和芯轴是金属材料机加工制造形成,通过特殊的硫化工艺和橡胶粘结在一起.其三维模型(简化)如图2所示.

齿轮箱吊杆一般用材料42CrMo圆钢锻造加工成毛坯段再机加工制造而成[3],是车体与转向架纵向牵引力和制动力传递的关键构件.因为杆体加工制造的时候是圆钢经过高温高压锻打制造而成,所以齿轮箱吊杆品质大多受锻造裂纹、气孔等缺陷[4]因素的影响,因此对杆体强度的校核是非常有必要的.图3是齿轮箱吊杆杆体示意图.

图1 齿轮箱吊杆组件二维图1为橡胶关节;2为齿轮箱吊杆

图2 三维模型简化

图3 齿轮箱吊杆杆体示意图

2 计算模型及计算数据

2.1 齿轮箱吊杆组件加载工况

在本文分析中,固定吊杆一端球铰芯轴,对另一端球铰芯轴施加方向如图所示的载荷,边界条件示意图如图4所示.

图4 齿轮箱吊杆强度计算边界条件示意图

2.2 有限元网格划分

齿轮箱吊杆组件的金属部分用C3D8R单元模拟其线弹特性,橡胶部分使用C3D8H单元模拟其超弹特性[5].运用ABAQUS软件中的C3D4单元模拟杆体,C3D8R单元模拟球铰芯轴和球铰外套,C3D8H单元模拟球铰的橡胶部分,如图5所示.其中:杆体、球铰芯轴、球铰外套的网格数量分别为118 880,26 880和6 624,橡胶部分网格数量为11 592,合计163 976个单元.

图5 网格划分

2.3 单位系统

本结构分析在ABAQUS软件下进行,及分析中所采用的单位系统为SI,即mm,N,MPa,文中文字及图片中出现的数字,如未特别注明,均采用此单位系统.

2.4 材料参数

表1 橡胶材料的性能参数(采用Mooney-Rivlin)本构模型进行模拟

表2 金属材料的性能参数

3 齿轮箱吊杆组件强度校核

3.1 极限拉伸工况强度计算

拉伸100 kN极限工况时,齿轮箱吊杆部件的应力分布如图6所示.吊杆杆体的最大应力位于外圆弧到杆体过渡处,最大应力为129.3 MPa,低于材料屈服强度930 MPa.

计算结果表明,拉伸100 kN极限工况下,吊杆部件最大应力低于材料屈服强度,可以安全使用.

3.2 极限压缩工况强度计算

压缩100 kN极限工况时,齿轮箱吊杆部件的应力分布如图7所示.吊杆杆体的最大应力位于外圆弧到杆体过渡处,最大应力为101.9MPa,低于材料屈服强度930 MPa.

计算结果表明,压缩100 kN极限工况下,吊杆部件最大应力低于材料屈服强度,可以安全使用.

表3 齿轮箱吊杆组件计算工况

图6 齿轮箱吊杆极限拉伸工况(100 kN)下应力云图

图7 齿轮箱吊杆极限压缩工况(100 kN)下应力云图

表4 齿轮箱吊杆组件静强度计算结果见下表

通过表4可以看出齿轮箱吊杆组件在各种工况下,金属部件安全系数都大于1.5,满足相关强度要求.

4 结论

(1)齿轮箱吊杆在极限拉伸载荷100 kN时,其最大应力为129.3 MPa,远低于材料屈服强度930 MPa;

(2)齿轮箱吊杆在极限压缩载荷100 kN时,其最大应力为101.9 MPa,远低于材料屈服强度930 MPa,安全系数均在5倍以上满足强度要求;

(3)齿轮箱吊杆组件在承载时的应力,均在设计范围内,对齿轮箱吊杆台阶处进行倒圆角处理,可有效降低应力集中.利用有限元模拟技术对齿轮箱吊杆组件进行分析,以预测产品刚度特性及结构强度,并提供相应的应力、应变参考数据结果,为产品结构的设计、优化提供帮助以缩短研发周期.