6005铝合金在DC铸造中脉冲磁场细化晶粒工艺研究*

2022-01-20苏怡卉李涛鲍鑫宇程桥孙中豪麻永林

苏怡卉,李涛,鲍鑫宇,程桥,孙中豪,麻永林

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

6005铝合金作为中等强度的Al-Mg-Si系合金,由于其优良的成型性、耐腐蚀性、易加工性[1],被广泛应用在轻承力低载荷构件中,如油箱、汽油及润滑油导管等.半连续铸造(Direct-chill Casting,简称DC铸造),由于其结晶速度高且减少了内部疏松、缩孔等缺陷,而被广泛应用在6005铝合金铸造中.但是采用传统工艺生产的6005铝合金铸锭晶粒组织粗大,组织不均匀,力学性能较差[2].细化铸锭凝固组织可以显著改善铸锭力学性能.目前,常在6005铝合金铸造过程中添加Al-5Ti-B晶粒细化剂来细化铸锭凝固组织.然而在生产中发现Al-5Ti-B细化剂具有时效性,并且容易产生偏聚,形成夹杂,影响铸锭力学性能[3,4].随着电磁冶金技术的发展,由于电磁场具有良好的晶粒细化效果且不与金属熔体接触的特点,逐渐成为一种取代晶粒细化剂细化铸锭凝固组织的全新方法.

冯艳飞等[5]研究表面脉冲磁场对7A04铝合金的影响,发现表面脉冲磁场可以细化7A04铝合金铸锭组织,增加凝固潜热,提高凝固过冷度.白庆伟等[6]研究了铝合金表面脉冲电磁场对半连续铸造晶粒的细化,探讨了脉冲磁能作用下的晶体形核模式,发现经过磁场处理后,凝固组织由粗大的玫瑰结构转变为圆整的球状结构,而且强度塑性均有所提高.班春燕等[7]研究了交变磁场对AZ80镁合金凝固组织的影响,发现经过交变磁场处理后,晶粒明显细化,晶界变窄,同时合金的硬度有一定的提高.但是目前在6005铝合金凝固过程中施加脉冲磁场进行晶粒细化的研究很少.在6005铝合金DC铸造过程中施加脉冲磁场对流槽内的金属熔体进行处理,研究6005铝合金铸锭凝固组织和维氏硬度的变化.

1 实验材料及过程

1.1 实验材料

实验材料为某厂生产的6005铝合金,其成分见表1.

表1 实验材料的化学成分(质量分数,%)

1.2 实验过程

本实验所使用的设备为脉冲磁场晶粒细化设备,由感应线圈、硅钢铁芯及专用电源等组成.线圈施加位置如图1所示,图1中1,2,3,4为脉冲磁场晶粒细化装置,置于流槽上方.

6005铝合金浇铸温度为710 ℃,铸锭尺寸为φ307 mm×6 400 mm,铸造速度为68 mm/min.铸造结束后,切头200 mm,去尾200 mm,出厂规格为920 mm/段.

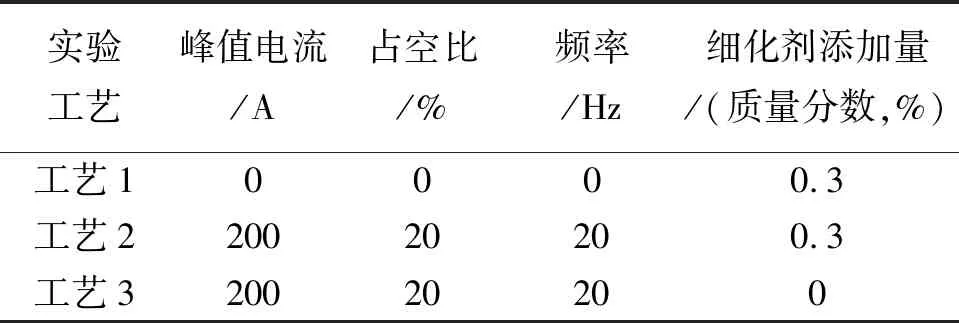

实验进行时首先在线添加晶粒细化剂90 kg,开始进行工艺1浇铸;之后在添加晶粒细化剂的铝液上方同时施加脉冲磁场,进行工艺2浇铸;最后,在不添加晶粒细化剂的铝液上方只施加脉冲磁场,进行工艺3浇铸.施加脉冲磁场时,设置磁场发生器与熔体表面距离为5 mm.具体工艺参数见表2.

图1 线圈安装位置图

表2 实验参数

浇铸完成后,对铸锭切片取样,切片的位置尽量在每个工艺参数段的中间,切片厚度为15 mm.在切片中心、1/2R及边部取样,取样位置如图2所示,试样尺寸为10 mm×10 mm×15 mm.

试样打磨后,采用10 mL HClO4+90 ml无水乙醇进行电解抛光后,用Keller腐蚀液(95 mL H2O,2.5 mL HNO3,1.5 mL HCl,1.0 mL HF)进行腐蚀,腐蚀时间10~20 s,腐蚀完毕,用YYJ-200金相显微镜观察金相组织,并且利用Image Pro Plus软件采用截线法统计晶粒平均尺寸.利用HV-10硬度计测量硬度,施加载荷490 Pa,保荷时间20 s,每个试样随机取10点测试,取10次硬度测量值的平均值作为最终硬度值.

图2 取样位置示意图

2 结果与讨论

2.1 不同实验参数下6005铝合金的微观组织

图3为不同实验参数下6005合金的心部、1/2R和边部位置显微组织形貌,使用工艺1铸造的铸锭心部呈现粗大且形状不规则的晶粒组织.使用工艺2和工艺3铸锭心部晶粒明显变细,同时出现了部分细小、圆润的等轴晶,1/2R和边部也具有相同规律.使用截线法统计晶粒平均尺寸,见图4,使用工艺1时,铸锭心部、1/2R和边部晶粒平均尺寸分别为251.22,224.82和188.37 μm.使用工艺3时,铸锭心部、1/2R和边部晶粒平均尺寸分别为226.29,220.71和151.35 μm.使用工艺2,铸锭心部,1/2R,边部的晶粒尺寸分别为217.0,210.13,187.76 μm.在中心处,工艺3处理的晶粒尺寸要比工艺1处理的晶粒尺寸减小9.92%;在1/2R处,两者的晶粒尺寸相近;在边部,工艺3处理的晶粒尺寸要比工艺1处理的晶粒尺寸减小19.6%.使用工艺2,铸锭中心处的晶粒尺寸比使用工艺1减小13.6%;在1/2处,减小6.5%.结果表明:使用工艺2时,晶粒组织细化效果最优.相较于工艺1,工艺3可以得到更加细小的晶粒组织.即同时使用脉冲磁场和细化剂时,晶粒组织细化效果最优.相较于仅使用细化剂,仅使用脉冲磁场可以得到更加细小的晶粒组织.综上所述脉冲磁场可以细化晶粒组织且不会对金属熔体产生污染.

图3 不同实验参数合金不同位置微观组织照片(a1)工艺1铸锭心部晶粒组织;(a2)工艺1铸锭1/2边部晶粒组织;(a3)工艺1铸锭边部晶粒组织;(b1)工艺2铸锭心部晶粒组织;(b2)工艺2铸锭1/2边部晶粒组织;(b3)工艺2铸锭边部晶粒组织;(c1)工艺3铸锭心部晶粒组织;(c2)工艺3铸锭1/2边部晶粒组织;(c3)工艺3铸锭边部晶粒组织

本实验将电磁线圈放置在流槽上方,金属熔体流经流槽时施加脉冲电磁场进行处理,即在液相线附近对金属熔体进行电磁处理,脉冲磁场不与金属熔体直接接触,保证金属熔体的清洁.根据电磁理论[8-10],当线圈中通入脉冲电流时,会产生变化的脉冲磁场,当脉冲磁场作用于金属熔体时,会对熔体产生压强P,可以表示为:

p=B2/2μ0.

式中:p为磁压强,MPa;B为电磁感应强度,T;μ0为真空磁导率,H/m.

由于脉冲磁场的高频特点,金属熔体受到的磁压强呈现周期性的变化,导致熔体表面振荡,使金属熔体的温度场和浓度场更加均匀,增大了金属熔体的过冷度,从而导致熔体结晶时形核率增加[11].同时脉冲磁场产生的能量注入到金属熔体中,加剧结构起伏和能量起伏,从而影响晶体形核的自由能,降低了原子团簇从液相到固相需要克服的势垒[12],促使形核率提高,从而实现晶粒细化.

图4 不同位置晶粒平均尺寸

2.2 不同实验参数下6005铝合金的硬度值

图5为不同实验参数下6005合金的硬度值,使用工艺1,铸锭中心,1/2R,边部的硬度分别为48.7,49.93,52.51 HV;使用工艺2,铸锭中心,1/2R,边部的硬度分别为50.07,54.11,55.1 HV;使用工艺3,铸锭中心,1/2R,边部的硬度分别为50.05,53.64,59.18 HV.

通过图4,5可以得出,晶粒尺寸较小的6005铝合金金相组织其硬度值较大.这是由于晶粒长大的驱动力总会降低其总界面能.合金的晶粒尺寸降低会导致晶界面积增大,使阻碍位错效果增加,抵抗局部变形的能力增强,宏观上可表现为其硬度增大[13].从图5中可以看出对于试样边部,使用工艺3时试样的硬度值要明显高于其他参数工艺下的硬度,对于试样1/2R处使用工艺2时硬度值要略高于工艺1,对于试样心部使用工艺2和工艺3硬度值基本相同.

综合来看,较工艺1,使用工艺3,铸锭晶粒尺寸明显减小且铸锭性能明显提升.表明采用脉冲磁场部分或完全替代晶粒细化剂是可行的.

图5 试样不同位置的硬度值

3 结论

(1)在6005铝合金DC铸造中,脉冲磁场的晶粒细化效果要优于细化剂.同时使用脉冲磁场和细化剂时晶粒细化效果最佳,磁场可以提高细化剂的细化效果.

(2)脉冲磁场会提高6005铝合金铸锭的硬度.使用脉冲磁场处理时,铸锭中心、1/2R和边部硬度值较只使用晶粒细化剂分别提升了2.77%,7.43%,12.70%.使用脉冲磁场部分或完全替代晶粒细化剂是可行的.