小半径曲线梁与移动模架耦合效应分析

2022-01-19赫中营吴院生汪家军王根会

赫中营 丁 剑 吴院生 陈 誉 汪家军 王根会

(1.河南大学土木建筑学院 河南开封 475004;2.中铁四局集团有限公司城市轨道交通工程分公司安徽合肥 230000;3.兰州交通大学土木工程学院 甘肃兰州 730070)

1 引言

移动模架是一种自带模板,利用承台或墩柱作为支承,对混凝土桥梁进行现场浇筑的施工机械[1],具有施工周期短、交通影响小、施工工序标准化程度高以及不受桥下地质条件影响等优势而在混凝土桥梁建设中得到广泛运用。目前我国移动模架研究多集中于直线桥的强度、刚度、稳定性的验算[2]。对于曲线箱梁来说弯扭耦合效应是其突出的受力特点,在圆心角较小、桥宽较大时,曲线内外侧受力出现明显差异,内侧甚至出现拉应力。所以鉴于曲线桥的受力特点,有必要对曲线桥施工过程中移动模架-箱梁耦合效应进行研究,以确保施工安全。

彭武忠等[3]对移动模架主要结构采用的Q345B和Q235B材料进行荷载试验,验证了其性能指标均符合相关规范的要求;罗桂军、谢晖等[4]对移动模架进行有限元数值分析以及理论计算,提出弹性变形修正计算公式;张俊杰[5]对移动模架进行理论分析和预压试验,结果表明移动模架造桥方案是安全可行的;Shidi[6]对某连续梁桥的宽幅施工进行了监测;YaXun Yang、WeiYa Fan[7]结合连续梁桥的施工监测方法,介绍了主梁应力应变测试技术并分析了影响应力测试的各种因素;黄超[8]对移动模架的挠度变形规律以及如何判断移动模架的安全性能和修正移动模架的刚度进行了研究,提出了完整的移动模架预压试验方案;Guangyue Wang、Jian Liu、Qi Fan[9]通过对现浇施工中悬臂梁模板标高和应力监测的系统研究,分析了影响挠度和应力的因素;赵启林,濮卫等[10]研究了混凝土浇筑过程中模架关键部位的应力变化情况,并利用实测应力值指导模架变形控制;王立超[11]以某工程为背景,对移动模架的设计、安全性检测及适用性进行研究。

综上所述,目前学者们对移动模架施工过程中安全性进行了大量研究,而且对耦合模型的建立方法等也有大量文献,但对小半径曲线梁施工时移动模架-箱梁耦合效应的研究较少。基于此,本文基于实际工程,建立移动模架-箱梁耦合分析模型,并将现场实测结果与数值模拟结果进行对比,以验证数值分析的可靠性。最后分析各施工阶段移动模架和箱梁之间的力、变形耦合变化及耦合效应对箱梁变形的影响,结果可为移动模架法施工小半径曲线梁提供参考。

2 工程概况及监测方案

某地铁高架区段全长1.7 km,地形较特殊,场地标高变化幅度大,地面标高在165~235 m,最高墩身高33.5 m,采用移动模架现浇施工法。本文以31号、32号墩之间的箱梁为研究对象,跨径为35 m,曲率半径335 m。移动模架采用DSZ35/600上承式移动模架。

2.1 监测目的

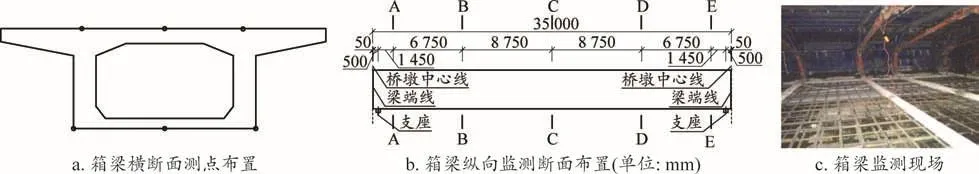

移动模架-箱梁耦合模型建立时边界条件的设定对耦合数据影响至关重要,因此为验证移动模架-箱梁耦合模型的准确性,需要在箱梁施工过程中对箱梁和移动模架钢导梁进行应力监测,同时对钢导梁进行变形监测,测点布置如图1、图2所示。

图1 移动模架钢导梁测点布设(单位:mm)

图2 箱梁监测布置

2.2 监测过程

根据箱梁施工过程,箱梁在初张底板后进行脱模,此时不再考虑移动模架-箱梁耦合效应。因此,监测时机(工况)选择为混凝土凝结、初张腹板、初张底板三个阶段,并在混凝土浇筑前采集初值。

2.3 耦合模型建立

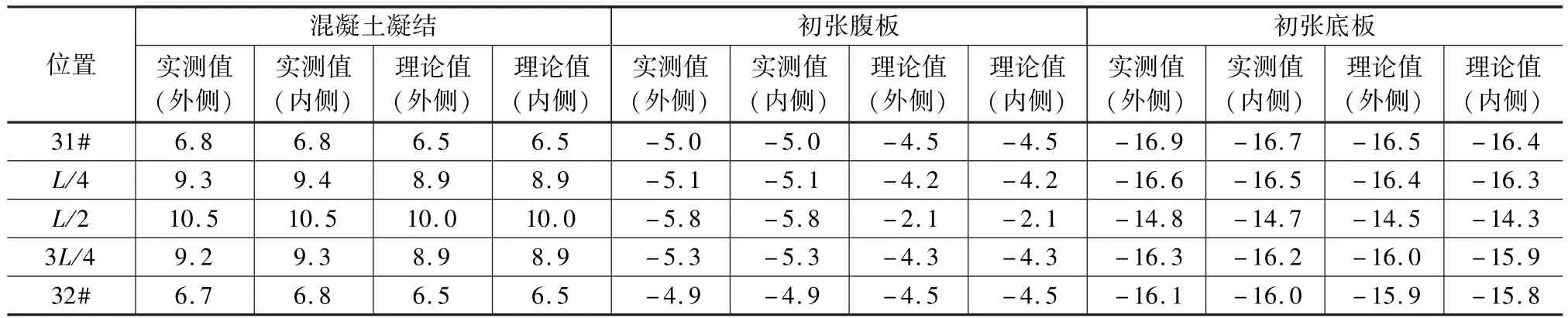

采用有限元软件进行仿真模拟,模型中移动模架钢导梁、挂梁构件用梁单元进行模拟,移动模架底板采用板单元进行模拟,箱梁采用梁单元进行模拟。箱梁与移动模架采用弹性连接中的受压连接,耦合分析数值模型如图3所示。

图3 移动模架-箱梁耦合分析数值模型

3 监测值与模拟值对比分析

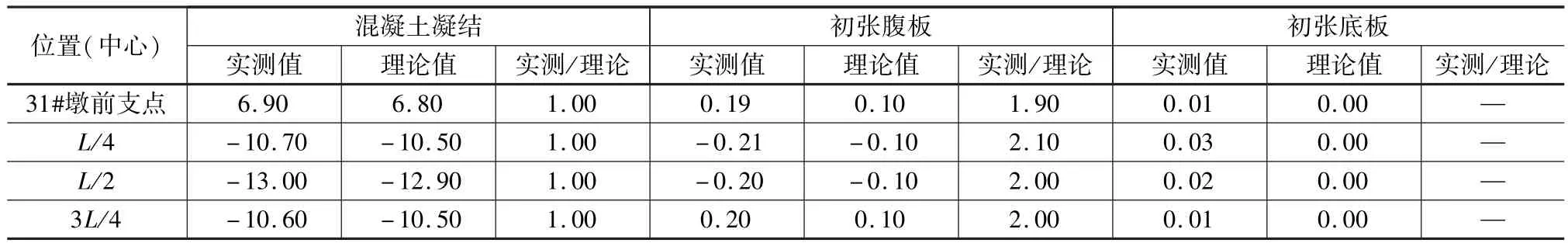

采用JMZX-3001L综合测试仪对钢导梁、箱梁各测点的应力进行跟踪测试,表1、表2为各测试部位的应力实测值与理论值,表3为各测试部位的挠度实测值与理论值。

表1 各工况移动模架钢导梁应力值 MPa

表2 各工况箱梁应力值MPa

表3 各工况移动模架钢导梁挠度值 mm

综合以上监测结果可看出:

(1)每一工况监测值的绝对值大于数值分析的绝对值,这主要因为数值模拟中未考虑施工过程中机具、人员、风荷载、温度等众多随机因素的影响。

(2)宏观上同一测点的监测值与数值模拟曲线吻合,数据变化趋势一致,这说明监测值和数值模拟结果均较好地反映了结构施工过程中受力变化规律,所建数值分析模型能用于模架-箱梁的耦合效应规律分析。

(3)初张腹板时箱梁内外侧应力值相同,初张底版时内外侧应力发生变化,支点处增幅较小,跨中增幅较大,梁内外侧应力最大差值为0.1 MPa,约占总应力的0.62%。

4 模架-箱梁耦合效应分析

移动模架法施工过程中体系转换过程较为复杂,模板和箱梁某段时间处于全接触状态,某段时间又处于非全接触状态,结构耦合度较高,边界条件复杂,作用量值不明确,因此需要对移动模架施工时的耦合作用过程进行讨论分析。

4.1 耦合模型计算结果及分析

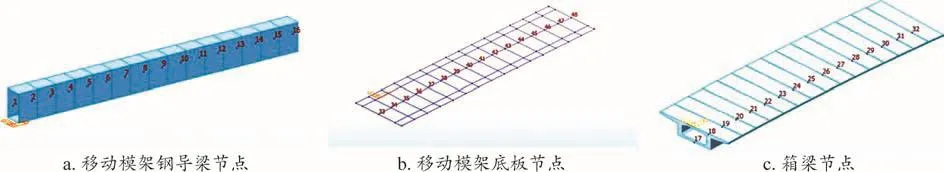

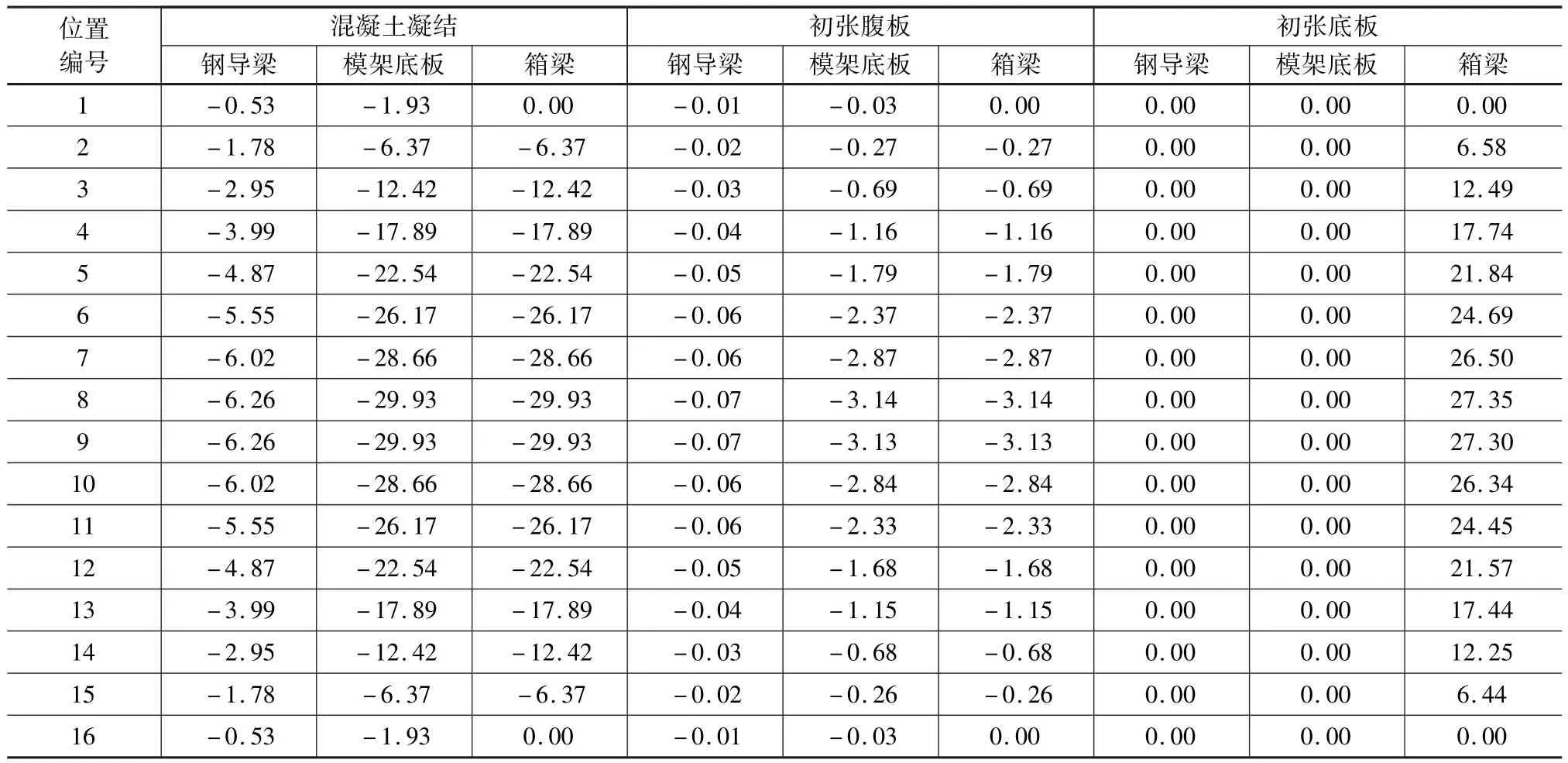

为了更进一步了解移动模架各施工阶段与箱梁之间的耦合变化,分别选取移动模架钢导梁、模架底板、箱梁进行分析研究(节点布置见图4),以深入评估模架与箱梁之间的耦合作用关系。表4和图5比较了模架和箱梁各节点挠度耦合变化情况。

图4 节点示意

表4 挠度耦合变化 mm

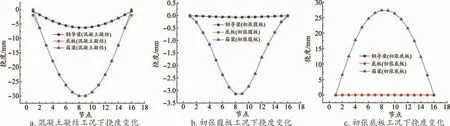

图5 移动模架和箱梁各工况下挠度变化曲线

由表4和图5可知:由于预应力筋的作用,腹板张拉结束箱梁仍未完全脱模,初张底板后才完全脱模,该移动模架-箱梁耦合分析结果符合实际工程情况,结果较为合理,具体分析如下:

(1)混凝土凝结时,箱梁的全部自重由移动模架承担,张拉预应力时,移动模架变形越来越小,箱梁自身变形增大。

(2)初张腹板结束后箱梁未脱模。

(3)初张底板过程中逐渐完全脱模。

4.2 耦合效应对箱梁变形的影响

4.2.1 耦合效应分析

对箱梁各施工阶段耦合数据进行分析可知,初张腹板后箱梁与移动模架仍处于接触状态,所以在初张底板过程中,移动模架-箱梁仍存在耦合作用,在进行数值分析时,由于无法确定初张底板过程中,耦合效应何时消失,所以本文假设箱梁在张拉过程中始终存在耦合效应。根据不同粘贴情况对预应力张拉时箱梁竖向变形的影响进行耦合效应分析如下:

(1)根据路桥施工计算手册[12],C50混凝土与模板的切向粘结力为:对于钢模板,涂废机油时平均值为15.1 kPa,最大值为27.5 kPa;涂隔离剂时平均值为5.9 kPa,最大值为18.0 kPa。

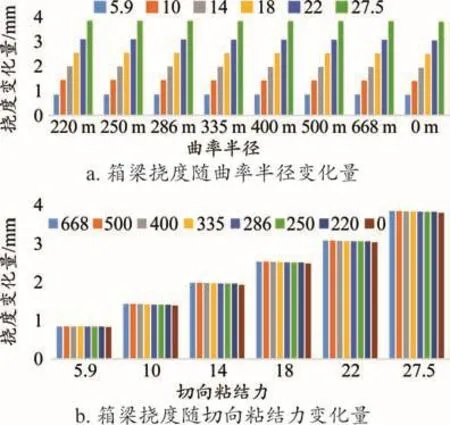

(2)假定混凝土现浇箱梁与模板之间的切向粘结力为 5.9 kPa、10 kPa、14 kPa、18 kPa、22 kPa 和27.5 kPa六种情况,分别计算以上六种系数下箱梁的竖向位移。

4.2.2 变形分析

考虑不同粘结力约束时张拉预应力后箱梁位移变化量对比如图6所示,其中挠度变化量是考虑箱梁与底模存在切向粘结力与不存在切向粘结力时箱梁挠度变化值。

图6 箱梁竖向挠度变化

由图6可以看出:

(1)张拉预应力钢束后,由切向粘结力引起的箱梁竖向位移变化量随粘结力的增大而增大。

(2)随曲率半径增加,耦合效应对箱梁挠度的影响减小,最大变化量约为0.25%。

(3)当粘结效应为5.9~27.5 kPa时,箱梁挠度变化量最大为3.841 mm,该影响量占变形量的12%,其效应较小,在线形控制时可以忽略。

5 结论

对采用移动模架现浇的桥梁,一般均不设调平层,由耦合效应引起的混凝土桥梁标高误差会影响桥面混凝土铺装的施工质量。本文根据现场实测和数值分析,对小半径曲线梁施工时,移动模架-箱梁的耦合效应进行了研究分析,得出以下结论:

(1)移动模架施工小半径曲线梁时,随着施工的进行,移动模架承受的力逐渐减小,箱梁完全脱模发生在初张底板阶段。

(2)预应力张拉时,箱梁内外侧应力最大变化量为0.1 MPa,约占总应力的0.62%,弯扭耦合效应对箱梁的影响很小,可以忽略。

(3)模板与现浇梁的切向粘结力最大值为27.5 kPa,箱梁挠度变化量最大为3.841 mm,该影响量约占变形量的12%,其效应较小,在线形控制时可以忽略。

(4)曲率半径的变化,粘结力对箱梁挠度的影响很小,最大影响量约为0.25%。