基于ANSYS WORKBENCH某重型跨缆吊机满载水平提升工况下的结构分析

2022-01-19高绪欣

高绪欣,卢 宁

(1. 北京建工集团有限责任公司, 北京 100050; 2. 北京建筑大学 机电与车辆工程学院, 北京 100044 )

跨缆吊机是悬索桥提升安装的专用设备,主要依托钢桁架和行走箱体支撑于主缆之上,从而完成悬索桥加劲梁吊装施工。随着建设要求提升和日益增多的跨江跨海大桥建设,跨缆吊机凭借强大的运输功能和跨越功能,得到了广泛应用。

以往的研究对跨缆吊机的工艺、操作及安装进行较多探讨,而对其结构静力学与动力学特性研究较少[1-2]。刘传乐等[3]运用有限元仿真的方法对某型跨缆吊机进行了受力分析与理论计算校核,得到了跨缆吊机的应力与变形,结果表明跨缆吊机结构安全。并用静载荷实验得到数据进行比较,证明了有限元仿真计算的准确性。

本文的跨缆吊机由3个主要部分组成,分别为吊机主桁架、吊装系统及通过主缆承载的2套滚轮式行走机构。吊装系统及行走系统由柴油发动机驱动液压提升设备组成,包括提升钢绞线千斤顶、牵引钢绞线千斤顶、柴油发动机驱动液压泵站、控制系统及钢绞线收线装置。

吊机主桁架由端部结构件和组合桁架构成。端部结构件共2件,对称布置。组合桁架包括2组对称布置的桁架和1组中间段桁架。跨缆吊机用销轴将各节段桁架之间、桁架与端部结构件相连,这种结构可以提高运输效率,便于拆卸。

本文通过研究满载起升工况下跨缆吊机结构的静态特性与动态特性,为跨缆吊机的应用与设计制造提供了理论基础和参考。

1 分析方案和基本理论

1.1 主要技术指标

将本文研究的跨缆吊机整体导入三维软件中,根据三维软件测量计重得到提升机主要技术指标参数如下:额定起重量600 t,主缆跨距42 m,提升钢绞线千斤顶提升重量为2×300 t,单台整机自重165 t,最大吊装单元重量、行走机构重量及支撑装置重量均为22 t。跨缆吊机主体部分的应用材料为Q 345,密度为7 850 kg/m3,杨氏模量为206 GPa,泊松比为0.3,屈服强度为345 MPa,极限强度为470~630 MPa。

1.2 分析方案

将跨缆吊机的主桁架和行走结构件分别建模,而后组装成一个整体,进行整体有限元分析。为方便对模型的分析计算、减小计算量和提高计算机运行速度,在建模过程中,对用于结构件拼装的螺栓和螺栓孔做去除处理[4-5]。

将某重型跨缆吊机的整体三维模型导入有限元分析软件ANSYS中,根据整体对象的载荷分布情况进行给定工况下的有限元分析,得到设备整体的应力云图与应变云图,从而验证结构的可靠性。

1.3 静力学分析理论

在经典力学中,机构的动力学数学模型为:

M{x″}+C{x′}+K{x}={F(t)}

(1)

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;{F(t)}为力矢量;{x}为位移矢量;{x′}为速度矢量;{x″}为加速度矢量[6]。

在结构静力学分析中,应该忽略物理量t带来的影响,所以式(1)可简化为:

K{x}={F}

(2)

1.4 模态分析理论

模态分析是计算结构振动特性数值的技术,结构振动特性包括固有频率和振型。模态分析可以帮助设计人员确定结构的固有频率和振型,从而使结构避免共振,并指导预测在不同载荷作用下结构的振动形式。

无阻尼模态分析是经典特征值问题,可用运动学方程表示为:

M{x″}+K{x}={0}

(3)

式中:M为质量矩阵;K为刚度矩阵。

自由振动满足如下条件:

{x}={φi}sin(ωit)

(4)

式中:{φi}为第i阶模态的特征向量;ωi为第i阶自然振动频率,单位为Hz;t为时间。

将式(4)代入式(3)可得:

(5)

结构的振动特征方程为:

(6)

自振频率f为:

(7)

式(5)可看为特征值问题,则特征值ωi对应的特征向量{φi}就是自振频率f对应的振型[7]。

2 计算分析工况

2.1 跨缆吊机载荷分布情况

图1给出了跨缆吊机满载水平提升工况下主要载荷的分布,设备整体满载水平提升工况主要载荷包括设备自重载荷、加劲梁自重及设备工作风载荷。其中:加劲梁自重及惯性载荷通过提升千斤顶垂直作用在其安装面、吊具、起升小车上;设备工作风载荷作用在设备的迎风面上。

图1 复核对象自重载荷分布示意Fig.1 Schematic representation of the self-weight load distribution of the review object

2.2 工况特点

跨缆吊机满载水平提升,主缆索跨距为42.1 m,主缆索为水平状态。设备通过抱箍支承,驻留在主缆索上静止不动,设备受到的水平载荷通过抱箍与索夹间的接触面将水平载荷传到主缆索上。加速提升加劲梁,动载系数取k=1.2[8]。

风载荷垂直作用在主桁架侧面轮廓面上,风向取使索夹力增大的方向。

2.3 设备载荷情况及加载方式

设备吊机主桁架和行走机构等自重载荷,方向垂直向下,作用在设备各质点上,在ANSYS软件中通过在质点上添加重力加速度方式加载。

安装在主桁架上的控制柜自重、液压泵站自重、收放卷扬机自重、提升千斤顶自重、1 t卷扬机自重作用在其安装面上,载荷大小如下:

控制柜自重载荷:P控=3 200.00 kg,垂直向下,作用在其安装面上;

液压泵站自重载荷:P泵=4 200.00 kg,垂直向下,作用在其安装面上;

收放卷扬机自重载荷:P卷=5 053.00 kg,垂直向下,作用在其安装面上;

提升千斤顶自重载荷:P升=2 262.00 kg,垂直向下,作用在其安装面上;

1 t卷扬机自重载荷:P1卷=1 723.00 kg,垂直向下,作用在其安装面上;

设备满载水平提升工况下,设备受到风载荷P风垂直作用在主桁架立面上(计算风速v=25.0 m/s),均匀作用在主桁架结构轮廓面上。

P风=CKhqA=49 768.50 kg

(8)

式中:C为风力系数,取C=1.6;Kh为风力高度系数,Kh=1.0;q为计算风压,q=383.00 N/m2[9];A为迎风面积,A=(Ψ1+ηΨ2)A0=118.40 m2;其中Ψ1、Ψ2为桁架结构充满系数,Ψ1=Ψ2=0.5(考虑到控制柜等影响);A0为结构轮廓面积在垂直风向平面上的投影,A0=189.50 m2;η为相邻2片结构中前片对后片的遮挡系数,η=0.25。

2.4 约束特点

根据提梁机作业特点,对跨缆吊机两侧抱箍支承分别添加约束,各组件通过铰销连接,如图2所示。具体位移约束如下:

组件间铰销连接处添加轴承约束。

外侧主缆索中部抱箍支承:在抱箍支承与索夹之间添加线位移约束,限制沿主缆索方向的线位移,限制垂直主缆索轴线的另外2个方向上的线位移;放开沿主缆索轴线方向上的角位移,限制另外2个方向上的角位移。

里侧主缆索中部抱箍支承:在抱箍支承与索夹接触面处添加线位移约束,限制沿主缆索方向的线位移,限制垂直于两主缆索轴线平面方向上的线位移;放开X方向线位移,放开沿主缆索轴线方向上的角位移,限制另外2个方向上的角位移。

外侧主缆索两端部抱箍支承:放开主缆索轴线方向上的线位移和角位移,限制另外2个方向上的线位移及角位移。

里侧主缆索梁端部抱箍支承:放开主缆索轴线方向及X方向线位移,限制另一方向线位移;放开主缆索轴线方向角位移,限制另外2个方向上的角位移[10]。

图2 跨缆吊机整体约束施加情况Fig.2 Overall restraint application of cross-cable crane

3 跨缆吊机整体有限元分析

ANASYS软件计算分析功能强大,但其三维建模功能比较弱。所以采用SOLIDWORKS软件对设备模型进行三维建模,而后,将建好的三维数据模型导入ANASYS中,在ANASYS平台对设备模型进行有限元分析[11]。

对于跨缆吊机这样的桁架结构,其部分构件在荷载达到其临界荷载时就已经进入弹塑性状态,这必然将导致结构的承载能力下降,因此如果对结构仅仅考虑几何线性稳定将会得出比实际承载能力更高的结果,只有既考虑结构的几何非线性又考虑材料的非线性才能得到较为准确的分析结果。所以本次分析采用弹塑性非线性模型实体单元分析法。非线性量由软件处理,Q 345材料应力应变曲线如图3所示。转折点在应力大小为345.00 MPa,第一段曲线为弹性变形时应变随应力的变化,第二段曲线为弹塑性变形时,应变与应力关系。

图3 Q 345材料应力应变曲线为线弹性刚度矩阵Fig.3 Q 345 material stress-strain curve for linear elastic stiffness matrix

3.1 分析模型的建立

利用SOLIDWORKS建模软件对主桁架和行走机构分别进行建模,建模过程中去除了对整体刚度和强度影响不大,但对分析过程中网格划分和运算速度影响严重的因素。

3.2 分析模型的网格划分

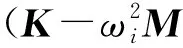

添加模型材料之后要进行网格划分,为了提高计算精度,整个模型在三维建模模块中对一些重要、复杂的部位进行了网格细化,该模型整体采用了Solid 187单元进行网格划分,该单元为四面体结构,结构上共有J~R等10个节点,①~④等4个表面,精度较高[12]。单元模型如图4所示。

图5为跨缆吊机整体网格划分的三维示意。整个模型最大网格尺寸为40 mm,最小网格尺寸为5 mm,节点数为566 362,单元数为301 934。

3.3 边界条件

该工况设备受力分布如图6所示,载荷大小及加载方式参见上文,模拟载荷加载情况。

图4 Solid 187单元模型Fig.4 Solid 187 unit model

图5 跨缆吊机整体模型及建立与网格划分Fig.5 Overall model and establishment of cross-cable crane with mesh division

图6 跨梁吊机整体分析的载荷施加情况Fig.6 Load application for the overall analysis of the span beam crane

结构自重载荷通过施加重力加速度实现,图6中各载荷为:A为控制柜自重载荷、B和C为1 t卷扬机自重载荷、C为提升千斤顶自重载荷、F为风载荷。

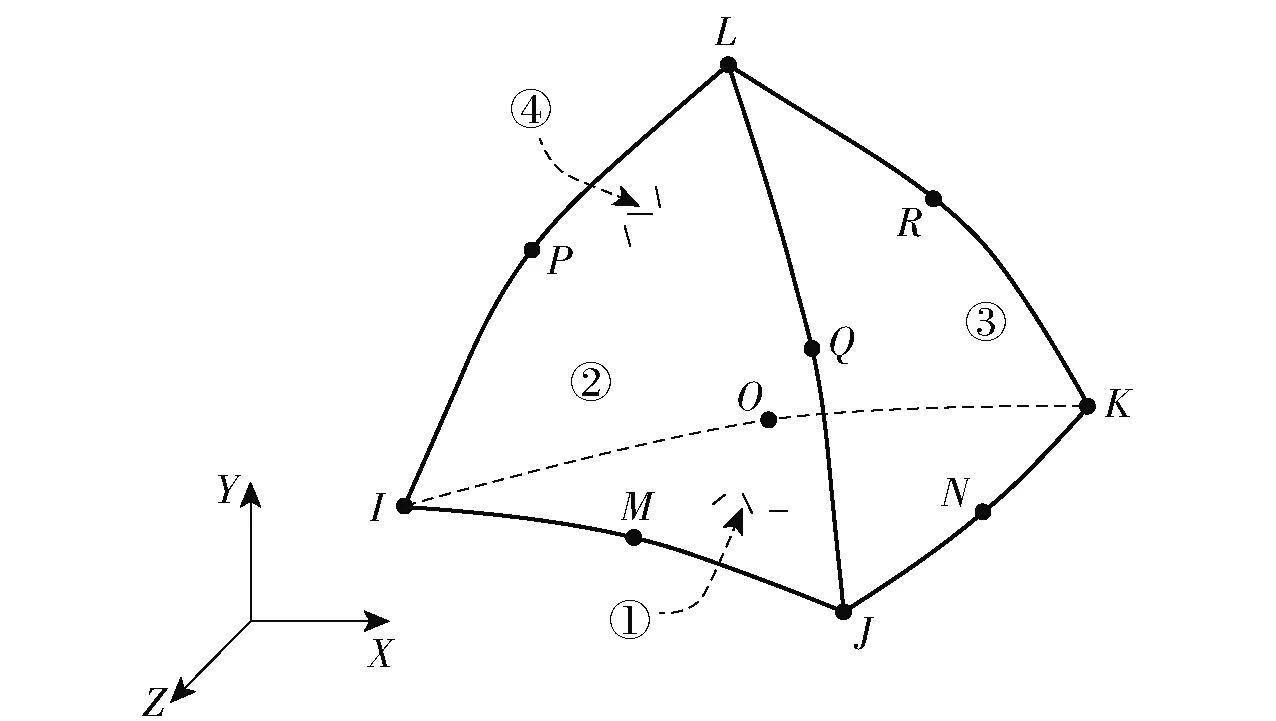

3.4 结构变形分析

图7为设备满载水平提升工况下,整体综合结构变形云图和设备沿3个正交方向上的结构变形云图。其中,X方向变形在设备沿水平方向上; Y方向的变形是设备沿铅锤方向上(过主梁轴线垂直地面)的结构变形(即结构挠度),Z方向的变形为沿主梁垂直方向上的结构变形。

由结构变形云图和变形曲线可知设备最大综合结构变形为36.32 mm。沿主梁方向最大结构变形为4.79 mm,这主要是由于主梁变形(风载荷和自重引起)使两缆索间跨距游动引起(在计算中两缆索间跨距设为游动,未完全约束),说明提升负载可引起缆索跨距微动。垂直主梁轴线水平方向(即主梁横向)最大结构变形为1.11 mm,发生在跨中主梁外侧,主要由风载荷引起。从数值上看,工作状态下,风载荷影响很小,可以忽略。

3.5 结构应力分析

有限元分析的单元应力为:

{σe}=DeBe{δe}

(9)

式中:{σe}为单元中任意一点的应力列阵;De为单元弹性矩阵;Be为单元应变矩阵;{δe}为单元节点位移列阵。

根据最小势能原理可得有限元单元平衡方程:

{σn}=Ke{δe}

(10)

式中:{σn}为等效节点力,单位为MPa;Ke为单元刚度矩阵;{δe}为单元结点位移矩阵。

经第四强度理论进行强度校核,等效应力σeqv应满足以下条件:

(11)

式中:σ1、σ2和σ3分别为第一、二、三主应力[13],单位MPa;[σ]为许用应力,单位MPa。

图7 跨缆吊机变形云图Fig.7 Cross-cable crane deformation cloud

图8为主应力示意。

图8 主应力示意Fig.8 Schematic representation of the main stress

对于本文所研究的跨缆吊机主要采用的材料Q 345,基本许用应力计算式为:

(12)

式中:[σ]为Q 345钢的许用应力,单位为MPa;σs为Q 345钢的屈服应力,单位为MPa;σb为Q 345钢的抗拉强度,单位为MPa;n为安全系数,此处取安全系数为2[14]。

经计算许用应力[σ]=172.00 MPa。

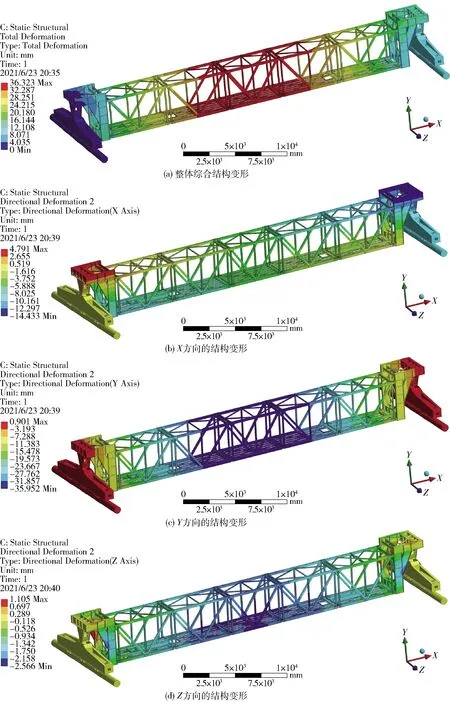

图9为计算之后设备满载水平提升状态整体应力分布云图以及三维模型中最大应力点的发生位置。

图9 给定工况下结构应力云图Fig.9 Structural stress cloud for a given working condition

分析可知,沿主梁方向最大结构变形为72.60 mm,这主要是由于主梁变形使两缆索间跨距游动引起,说明提升负载可引起缆索跨距微动。

设备满载提升工况下,设备最大结构应力为351.90 MPa,发生于主梁端部结构件上,该应力大于Q 345材料的屈服应力。

除主梁端部结构件局部区域外,其他部分结构应力均小于233.00 MPa;主梁上下弦杆应力为120.00~233.00 MPa,主梁缀杆应力均在120.00 MPa以内,所以整个主梁是安全的。

设备主梁最大结构应力为142.54 MPa,发生在桁架外侧下弦杆。

3.6 结构优化

根据上述分析结果,建议对结构进行补强处理。满载提升时,最大应力发生在端部结构件上,具体位置参见图10。建议端部连接组件结构做局部加强处理,在图11指示位置添加20 mm×150 mm×10 mm的加强板。

图10 最大结构应力发生位置Fig.10 Location of maximum structural stress

图11 端部件建议加强位置Fig.11 Suggested reinforcement locations for end components

优化后整体模型应力与端部模型应力大小如图12所示。

将优化结果图结合优化前的结果可知,整机的最大应力降至251.63 MPa,端部件的最大应力由之前的351.35 MPa降至243.61 MPa,结构优化有效降低了结构的集中应力。

图12 优化后整体模型应力Fig.12 Overall model stress after optimization

4 跨缆吊机满载工况下模态分析

图13 模态分析流程Fig.13 Modal analysis flow

模态分析是研究结构特性获取结构模态阶数的方法,模态分析的主要原理是将线性定常系统振动微分方程组中的物理坐标转换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,坐标变换的变换矩阵为振型矩阵,每列即为各阶振型。跨缆吊机整体模态分析中,模型建立、模型网格划分及边界条件与该工况下有限元分析相同。基于WORKBENCH的模态分析流程如图13所示。

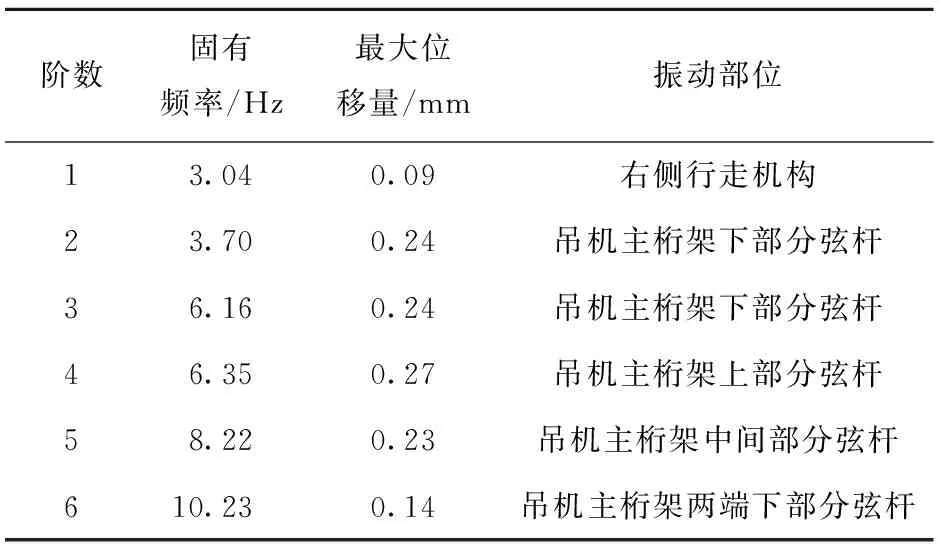

为了获得该跨缆吊机结构的固有频率和模态振型,采用Block Lanczos方法对该跨缆吊机进行模态提取,对系统振动影响较大的只有低阶模态,因而只求出前六阶的固有频率与相应振型即可[15-17]。跨缆吊机满载工况下,考虑结构自重、起升静载荷时的固有频率和模态振型,求解出跨缆吊机前六阶模态频率、最大位移量和振动部位(表1)。

表1 跨缆吊机前六阶模态分析结果Tab.1 Results of the first six orders of modal analysis of the span cable crane

前六阶振型如图14所示,分别为一阶至六阶振型。从各阶振型可以得出,在低频振动下, 跨缆吊机两端部分振幅较大,但随着振动频率的增加,跨缆吊机整体振幅较小且变化不大,中间段振幅最大,大小在0.30 mm以下。达到三阶模态时振幅激增达到0.27 mm。设计时可考虑在吊机主桁架下部分增加筋板或增加两侧桁架的截面尺寸,提高桁架与两侧行走机构的连接刚度。

图14 前六阶模态振型Fig.14 First six orders of modal shape

5 结论

在本文重型跨缆吊机的设计中,预先进行结构的理论分析, 研究钢结构的强度、刚度和模态等参数,可以很好地缩短产品开发周期和提高设计质量。本文运用ANSYS WORKBENCH建立了重型跨缆吊机整体的有限元模型,根据跨缆吊机的工况,对跨缆吊机进行了静态特性分析和模态分析。

1) 设备满载水平提升工况下,设备最大结构应力为351.90 MPa,发生在主梁端部结构件上,该应力大于Q 345材料的屈服应力,该处为应力集中点,其他部分结构应力均小于233.00 MPa。对结构应进行进一步改进,通过模态分析找到了钢结构的动态薄弱环节,在设计制造时可在连接处增设筋板或增加截面尺寸来提高整个机构的刚度。经过进一步优化,整机的最高应力降至251.63 MPa。

2) 除主梁端部结构件局部区域外,其他部分结构应力均小于233.00 MPa;主梁上下弦杆应力为120.00~233.00 MPa,主梁缀杆应力均在120.00 MPa以内,所以整个主梁是安全的。

3) 设备主梁最大结构应力为142.54 MPa,位于桁架外侧下弦杆。整个结构无屈服应力产生。该重型跨缆吊机结构符合设计要求,变形量在设计要求范围之内。

4) 本文基于ANSYS WORKBENCH模块,利用有限元法对跨缆吊机整体进行结构分析,对用于结构件拼装的螺栓和螺栓孔做去除处理,在保证分析精度的前提下,可以有效减少计算量。通过对跨缆吊机给定工况下的应力和位移分析,了解并掌握给定工况下跨缆吊机静力学特征,分析其应力集中点和变形大小及位置。通过对车架的模态分析,掌握并了解吊机在外部激励下的各阶振型和频率,避免在外部激励下发生跨缆吊机整体共振现象,提高跨缆吊机可靠性、安全性及使用寿命。

5) 建立了弹塑性非线性模型实体单元的跨缆吊机整体模型,使该模型更加符合实际的工作情况,对跨缆吊机整体进行优化设计,使跨缆吊机的使用安全性和可靠性得到了进一步的提升。为跨缆吊机等特种起重设备的设计提供理论依据。