单桩基础集成套笼的结构特点和发展趋势的探讨

2022-01-18沈明明李书磊杨丹丹徐侠剑

沈明明,李书磊,杨丹丹,徐侠剑

(洛阳矿山机械工程设计研究院有限责任公司,河南 洛阳 471039)

0 引言

风力发电以其低碳、环保、无污染的特点备受全球各国的高度重视,尤其是海上风电,全球约2/3面积为海洋,海上风能资源丰富。在我国,陆上风电已趋于饱和,海上风电正处于高速发展阶段。据统计,我国在2022年,海上风电累计装机量将会达到1 000万kW,成为累计装机量最大的国家[1]。

为了满足海上风电高速发展的需求,充分发挥和利用海洋资源,根据不同的地质特点以及水深,人们已经开发并应用了不同的海上风电基础形式,例如,重力式基础、单桩基础、吸力桩式基础和浮式基础等[2]。单桩基础以其自重轻、受力明确、结构简单的特点被广泛应用,单桩基础由钢管桩和附属结构件组成,附属结构件又包括内平台、外平台、靠船构件、上部爬梯和牺牲阳极。其中内平台安装于钢管桩内部,外平台、靠船构件、上部爬梯和牺牲阳极的安装方式有两种,一种是独立安装于已预焊接于钢管桩上的生根件上,一种是集成于套笼上整体套在钢管桩的牛腿上。本文将对比两种安装方式,介绍集成套笼的结构特点和优缺点。

1 集成套笼的结构

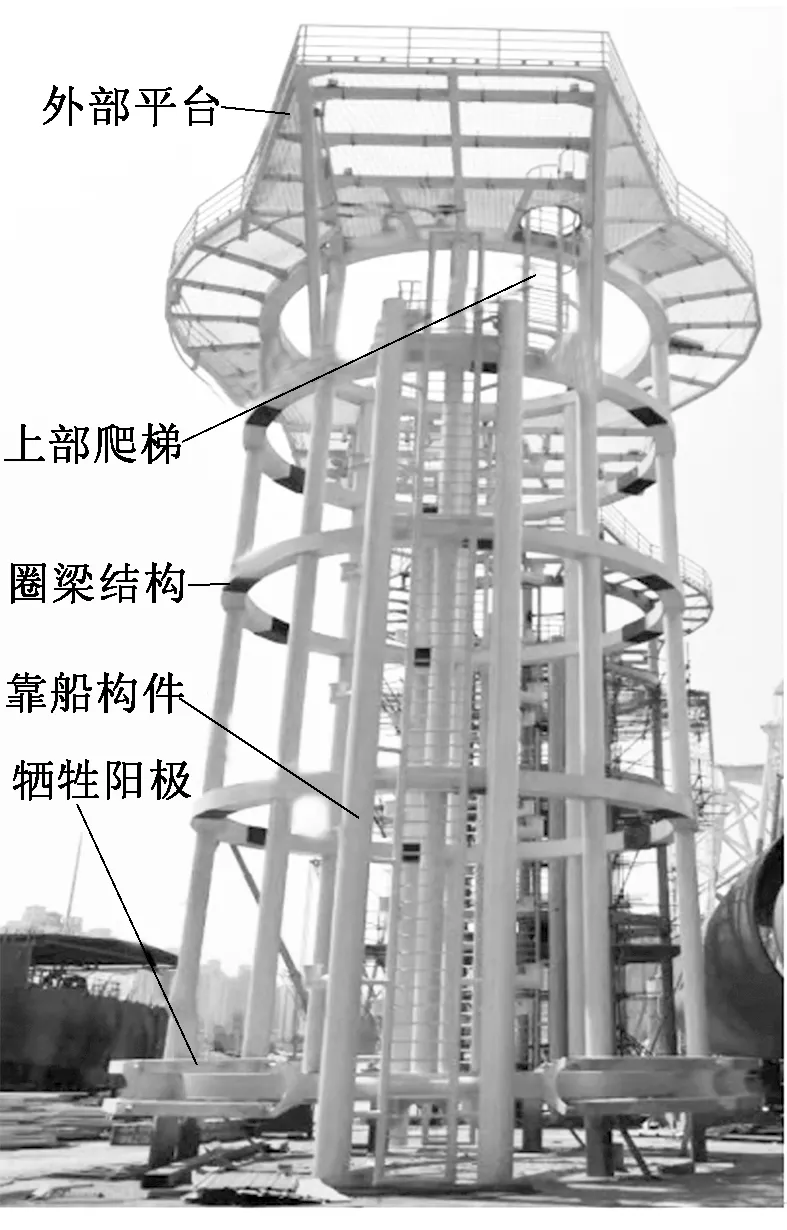

集成套笼指的是将外平台、靠船构件、爬梯及牺牲阳极焊接于圈梁结构上,顾名思义,集成套笼由圈梁结构、外平台、靠船构件、上部爬梯和牺牲阳极组成,集成套笼结构见图1。

图1 集成套笼结构图

圈梁结构通常由5层~6层方管组成,各层方管间通过钢管连接,其中最下层圈梁内部均匀布置6处燕尾卡槽。圈梁结构是承载外部平台、靠船构件、爬梯及牺牲阳极的载体,通过下部6个燕尾卡槽连接到钢管桩。

外平台由矩形管和方管拼焊而成,外平台焊接于圈梁结构的最上层圈梁外侧,平台四周用钢管焊有一圈围栏,平台框架上面敷设一层钢格栅,外平台是塔筒与桩顶法兰连接用的载人平台,外平台上还布置有吊机支座、运维舱以及柴油发动机箱等。

靠船构件由两根主靠泊钢管组成,主靠泊钢管通过连接钢管焊接于圈梁结构,靠泊钢管间焊接有爬梯结构,爬梯上方安装有防坠落装置速差器,两根靠泊钢管外侧各焊有5处~6处系揽柱。安装船或维修船通过靠泊钢管停船,将缆绳系到系揽柱,船停稳后安装人员或检修人员佩戴安全带,安全带挂于速差器环眼,通过爬梯结构进入到外平台。

上部爬梯由钢管和方钢焊接而成,爬梯上焊接有护笼,上部爬梯位于靠船构件和外平台之间,是安装或检修人员由靠船构件进入到外平台的通道。

牺牲阳极利用活性金属与钢管桩及附属构件之间所形成的电位差,从而起到对钢管桩及附属构件防腐保护的作用,通过支架将其安装焊接于圈梁结构的最下层圈梁外侧。

2 集成套笼的优点

集成套笼是将外平台、靠船构件、爬梯以及牺牲阳极焊接于圈梁结构的一个整体结构,圈梁结构的最下层圈梁内侧布置6处燕尾槽结构,相应的在钢管桩上焊接6个牛腿。现场安装时,只需将集成套笼吊装至钢管桩6个牛腿即可,每层圈梁与钢管桩之间布置4处锁紧装置,避免集成套笼撞击钢管桩的情况发生。而独立安装式的附属构件是需要在钢管桩上焊接固定外平台、靠船构件、爬梯和牺牲阳极的生根件,在钢管桩上的焊接工作较多,相比独立安装式的附属构件,集成套笼的优点比较明显。

2.1 对钢管桩损伤小

钢管桩的实际工作状态是,底部位于泥面以下,中间部分位于水中,上部位于大气中;钢管桩顶部焊接有桩顶法兰用于连接风机塔筒,塔筒顶部安装风机。由此可看出,钢管桩的受力状态比较复杂,其所受的力包括轴向压力、弯矩、扭矩以及海水的波浪力等[3]。在如此复杂的疲劳载荷作用下,如何确保风机基础的设计寿命达到27年,这就对钢管桩的制造标准提出了更高的要求。

钢管桩制作过程中要求焊接在桩体上的生根件距离桩体环缝和纵缝不小于300 mm,桩身开孔的孔边缘距离桩身环缝、纵缝以及生根件焊缝不小于3倍孔径。独立安装式的附属构件需要在桩身上焊接的生根件数量较多,在桩身上进行焊接工作本身就会对桩身母材造成一定损伤,生根件数量多更加不易保证生根件焊缝与桩身环缝、纵缝的距离要求,同时也不易保证桩身开孔与各焊缝之间的距离要求,降低了钢管桩的使用寿命。

集成套笼结构需要在钢管桩上焊接的工作量较小,只需在钢管桩上焊接6个牛腿,很容易避免上文提到的焊缝距离和开孔距离问题。对比独立安装式的附属构件结构,集成套笼结构减少了在钢管桩上的焊接工作量,减少了对钢管桩的损伤,提高了钢管桩的使用寿命。

2.2 整体焊接刚性好

外平台、靠船构件、爬梯及牺牲阳极焊接于圈梁结构上形成整体的集成套笼结构,与独立安装式的附属构件的结构形式对比,其焊接牢固,整体受力状态好,避免出现生根件掉落的风险,质量和安全性更高。

2.3 无需试装

独立安装式的附属构件需要安装于钢管桩的生根件中,配合面较多,安装复杂。为避免出现施工现场无法装配的情况,对生根件的定位尺寸及附属构件的制作精度要求较高,并且所有附属构件(包括外平台、靠船构件、爬梯及牺牲阳极)均需在制造厂内完成预装配,因此独立安装式的附属构件的制造精度要求高,对工人的技术水平要求高。

集成套笼则不存在上述问题,集成套笼和钢管桩的连接是通过套笼下方的6个燕尾卡槽,燕尾卡槽直接插到钢管桩的6个牛腿中,燕尾卡槽制作时预留间隙,可弥补制作偏差,因此集成套笼无需厂内预装,对制造精度和工人的技能水平要求相对较低。

2.4 现场施工方便

近年来,由于国家对海上风电行业的高度重视,甚至出台了一系列的贴补政策,国内各大电能企业积极响应,纷纷投资建设海上风电场,这直接导致海上施工船紧张,海上施工费用上涨明显。独立安装式的附属构件的各部分基本上都是法兰和插销连接,配合面较多,有的甚至需要在水下进行施工,施工难度大,施工周期较长,施工成本高。

集成套笼的安装工作相对较简单,只需一次吊装工作即可完成外平台、靠船构件、爬梯及牺牲阳极块的安装工作,集成套笼的6个燕尾卡槽落到钢管桩上6个牛腿,安装方式简单、安装速度快、安装周期短、施工成本低。

3 集成套笼的缺点

相比较独立安装式的附属构件,集成套笼的优点众多,但是其也存在一些缺点,例如集成套笼增加了圈梁结构,所需钢板原材料增多,产品重量增大,集成套笼体积大,不易运输等。

4 单桩基础附属构件的发展趋势

通过对集成套笼和独立安装式附属构件的结构特点及优缺点的介绍,可以看出集成套笼的缺点是容易被接受的,集成套笼的优点是各大设计院和建造单位所关心和关注的。因此,集成套笼是单桩基础附属构件的发展主流。

5 总结

本文对集成套笼的组成、各组成部分的结构特点以及各部分的功能作用做了详细介绍。通过对比独立安装式的附属构件结构,集成套笼具有对钢管桩损伤小、整体焊接刚性好、无需试装、现场施工方便等优点,同时集成套笼也存在原材料需要量大、产品重量大、产品体积大等缺点。

通过优缺点对比,集成套笼才是单桩基础附属构件发展的主流方向。