AlN陶瓷的飞秒激光螺旋制孔研究*

2022-01-18王海龙王宏建

王海龙,李 铁,王宏建

(松山湖材料实验室,广东 东莞 523808)

0 引言

AlN陶瓷因具有高热导率、低介电常数及低热膨胀系数等特点,是电子元器件的理想基板材料[1]。微细孔作为基板重要的结构,通常采用传统的机械钻孔方式获得,但对于硬且脆的氮化物陶瓷而言,加工难度大。激光加工技术因无接触应力,被认为是陶瓷制孔的理想手段[2]。然而,传统的长脉冲激光加工热效应产生的重铸层及微裂纹是影响制孔效果的主要因素。相比之下,飞秒激光脉冲宽度极短、峰值功率极高、热效应低,可大幅提高制孔质量,具有很好的应用前景[3]。

激光制孔方式众多,其中螺旋制孔更适宜于高精度加工的应用场景,但加工效率较低。现有的激光螺旋制孔研究多集中于工艺参数对制孔质量的影响[4],对制孔效率关注较少。而效率在实际工业应用中尤其重要,对陶瓷基板群孔加工更是如此。除此之外,激光制孔通常以圆孔为主,随着电子元器件制造向微型化与集成化方向发展,异形孔加工的重要程度也逐渐显现。

本文以飞秒激光螺旋制孔方式加工AlN陶瓷跑道孔,研究了进给量对制孔形貌与尺寸的影响,对比了不同工艺参数下制孔效率的变化,并分析了AlN陶瓷孔壁不同区域元素含量差异。

1 实验

以商用AlN陶瓷(10 mm×10 mm×0.25 mm)为加工对象,采用飞秒激光器(Pharos-PH1,Light Conversion, Lithuania)进行制孔实验。根据样品厚度沿进给方向划分为多个加工层,各加工层以跑道状轮廓填充,单层扫描完成后焦平面通过螺旋轨迹逐层进给,其中相邻加工层的间距即为进给量ΔZ。飞秒激光螺旋制孔的实验参数如表1所示。实验工艺参数变量为进给量,变化范围为2 μm~30 μm。

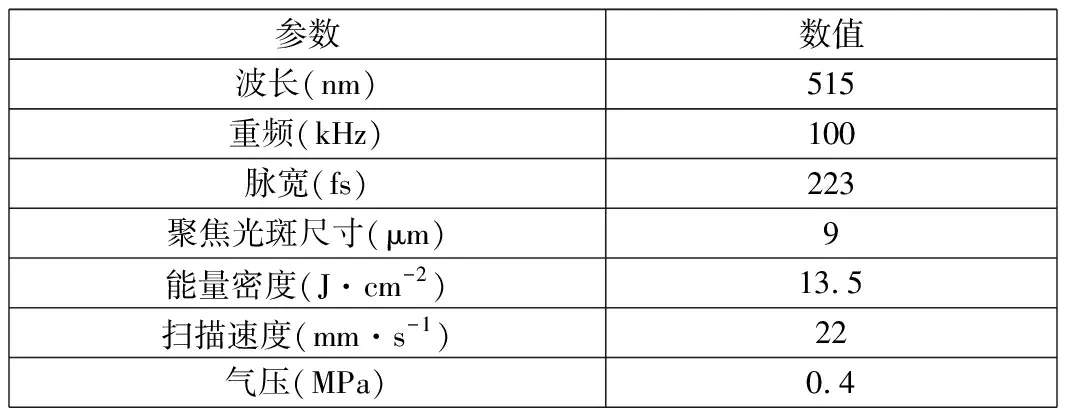

表1 飞秒激光螺旋制孔的实验参数

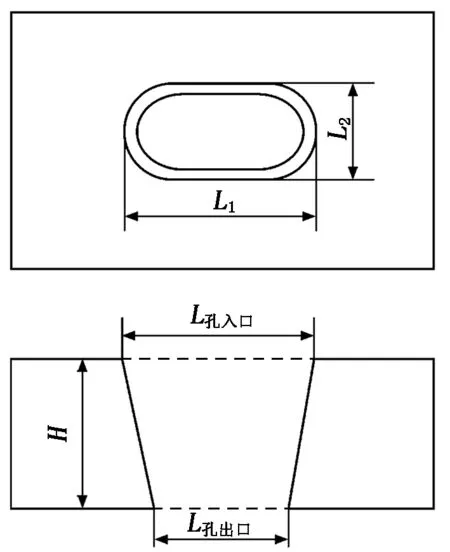

跑道孔孔径测量包括长轴尺寸L1和短轴尺寸L2,如图1所示。不同进给量下实验重复3次,尺寸测量结果取平均值。测量前,将加工后的样品置于无水乙醇中超声清洗20 min并干燥。跑道孔形貌与跑道孔区域材料元素由扫描电镜(JSM-IT500,Jeol,Japan)观测,尺寸由激光共聚焦显微镜(VKX-1100,Keyence,Japan)测量。

图1 跑道孔尺寸测量示意图

2 实验结果与讨论

2.1 微孔的形貌与尺寸

图2为不同进给量下跑道孔的SEM图。由图2可知,进给量对微孔形貌影响显著,当进给量为2 μm(图2(a)、图2(d))时,微孔入口及出口轮廓完整;当进给量增大至12 μm(图2(b)、图2(e))时,微孔入口加工质量有所下降,出口尺寸减小且轮廓存在部分缺失;当进给量进一步增大至24 μm(图2(c)、图2(f))时,无论是微孔入口的崩边缺陷,还是出口轮廓的完整性,均出现了明显的变化。这说明采用更小的进给量可获得加工质量更高的跑道孔。虽然不同进给量下设定的螺旋扫描路径一致,但进给量较大时出现了微孔边缘材料未去除的情况(图2(c))。这可能是由于在扫描线速度恒定的情况下,激光在微孔中心区域扫描频次更高,故热量传递的时间间隔更短,更利于材料的去除。类似的现象在文献[5]中也有报道。

图2 不同进给量下跑道孔的SEM图

图3为不同进给量下跑道孔截面的SEM图。由图3可知,当进给量为2 μm和12 μm时,孔壁轮廓呈倾斜的直线(图3(a),图3(b),图3(d),图3(e)),形貌变化不大,这表明较小的进给量可使激光焦平面下降时保持较为稳定的材料去除率,辅助气体能够更充分地吹散加工区域形成的等离子体,一定程度上抑制了其屏蔽效应,有利于材料的去除[6];当进给量为24 μm时,跑道孔的截面轮廓呈现喇叭状,孔出口较小,这是因为进给量过大时,激光焦平面位置在实际加工面以下,降低了材料的去除率,同时由于飞秒激光存在非线性效应,不利于制孔过程的连续性,这种情况下加工出的微孔内壁出现了凸起与缺口(图3(c),图3(f))。

图3 不同进给量下跑道孔截面的SEM图

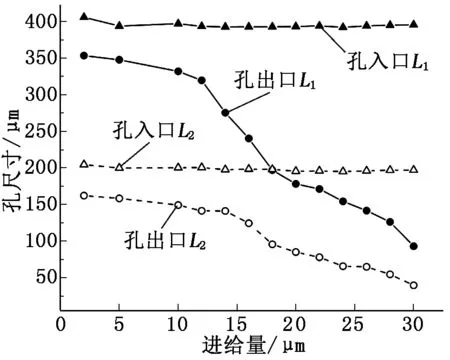

图4为跑道孔尺寸随进给量的变化规律。无论是长轴还是短轴,微孔入口尺寸对进给量的变化不敏感,微孔入口处的材料实际去除区域与设定加工区域基本一致;微孔出口尺寸随进给量的增大而减小,当进给量为2 μm~12 μm时,出口长轴尺寸的减小趋势较为平缓,当进给量超过12 μm时,出口长轴尺寸的减小趋势加剧,相比之下,出口短轴尺寸的减小趋势略微滞后于长轴,在进给量超过14 μm时减小趋势才加剧,这可归结为长轴与短轴方向上的材料去除总量存在一定的差异性,即在长轴方向上需要更小的进给量才能实现尺寸的平缓变化。另外,出口长轴尺寸的变化范围要大于出口短轴尺寸,说明进给量对长轴出口尺寸的影响程度更高。

图4 跑道孔尺寸随进给量的变化规律

制孔效率方面,制孔时间T=(H/ΔZ)·t,其中t为单层加工时间。由于各层扫描轨迹与速度均相同,那么单层加工时间也相同,本实验实测t=3.472 s。当进给量为2 μm时,制孔时间为434 s;而进给量为12 μm时,制孔时间则减小至72 s,缩短约80%,但两者的出口尺寸仅相差30 μm,锥度仅增大约2°。若跑道孔的加工轮廓满足质量要求,则可优先采用更大的进给量以提高制孔效率,满足高效制孔的实际应用需求。

2.2 微孔材料组分

选取进给量为12 μm下的跑道孔截面进行材料元素分析,EDS结果如图5所示。其中,a为靠近孔入口区域,b为孔截面中部区域,c为靠近孔出口区域,d为样品基材。检测结果表明,相比于d处出现的N元素波峰而言,区域a、b、c仅剩下Al、O元素。由于AlN陶瓷在空气中加工,此时可能发生的化学反应为[7]:

图5 跑道孔截面EDS图谱(进给量为 12 μm)

激光作用过程中,AlN陶瓷以氧化及分解反应的形式去除,N元素最终转化为N2与N的氧化物。

跑道孔壁中部及底部的O元素含量较为接近,而入口处的O元素含量较低。这可能是因为未形成通孔前,入口处已沉积的O元素多次参与反应并转为气体。相比之下,加工区域的Al元素含量则表现出相反的变化趋势,主要原因可能是Al元素以固体氧化物的形式存在,多集中于微孔入口处。

3 结论

本文采用飞秒激光螺旋制孔于AlN陶瓷上加工出无崩边缺陷的轮廓完整跑道孔,研究了进给量对微孔加工质量与效率的影响,同时分析了材料组分的变化。得到如下结论:

(1) 减小进给量可改善跑道孔加工质量,但会降低制孔效率。进给量为2 μm和12 μm时,获得的跑道孔质量较为接近,但后者可缩短约80%的加工时间,在实际应用中更具优势。

(2) 材料加工区域呈现出一定的氧化现象,且跑道孔入口处的O元素含量更多,Al元素含量反而更少。此时,AlN经过一系列化学反应,主要以Al2O3的形式存在于制孔区域。