整车正面全宽碰撞试验对标方法研究

2022-01-18王辉杨全凯吴泽勋闫高峰包国建宿学深吴鹏

王辉,杨全凯,吴泽勋,闫高峰,包国建,宿学深,吴鹏

(浙江吉智新能源汽车科技有限公司,杭州 310000)

引言

随着CAE仿真技术在整车碰撞安全分析中的广泛应用,很大程度上降低了整车研发的成本,但精度制约着其优势的最大化体现,因此通过仿真与试验的对标来有效提高其精度。目前,国内外对标相关公开的资料文献均较少,某文中[1]提出的顺序推进法缺乏系统性及高效性。本文提出一种系统的、普适的且高效的对标方法,以某款车型的国标正面全宽碰撞工况进行应用与实践,得到了高精度的对标结果,从而验证了该方法的有效性。

1 影响仿真精度的因素

整车仿真中有很多的因素会导致精度较差,可以通过以下几个主要方面进行论述。从单个零件的仿真模拟角度分析,零件的加工制造工艺如冲压、辊压等均会导致刚度的不均与分布,而仿真中不予与考虑。从材料失效的角度分析,整车试验会存在多处材料失效,而仿真中难以全面真实的考虑。从能量流向角度分析,整车试验中部分动能会转化为热能等其他形式的能量,而仿真中不予与考虑,额外的仿真中会因数值计算而引起质量增加、滑移能及沙漏能等误差。从工作的繁琐程度分析,试验车及仿真模型与数据之间均会存在一定差异,差异的叠加会进一步放大误差。

通过以上多角度分析,仿真与试验存在的多方面差异均可能会导致仿真精度的降低,采用合理的对标方法能够保证仿真较好的精度。

2 仿真与试验对标方法

2.1 对标方法的一般流程

2.1.1 传力路径分析

整车发生正面全宽碰撞时,前舱结构的变形及吸能使得传递到乘员舱的能量较小,从而保证乘员舱的完整性及乘员的安全性[3]。因此前舱到乘员舱的传力路径是主要关注点,本文以某款车型为例,主要传力路径分析如下:

1)路径1:前防撞梁-吸能盒-前纵梁-前纵梁根部-乘员舱

2)路径2:电机-副车架-Kickdown-乘员舱

3)路径3:Shotgun-A柱上-乘员舱

4)路径4:轮胎-A柱下-乘员舱

如上所述为主要的四条传力路径如图1所示,不同车型会存在较小的差异,但基本与上保持一致。路径1为最主要的传力路径,吸能盒压溃变形吸能,纵梁折弯变形吸能,最后通过纵梁根部将力传递到乘员舱。

图1 主要传力路径

2.1.2 子系统校核

整车模型由多个子系统组成,如白车身(BIW)、前后悬、动总、前舱电器等。主要传力路径相关的子系统应重点校核,校核项包括主要零件材料、厚度、连接及配重等。其他子系统应当进行配重校核。此外,关键子系统如车身、前悬及动总等应进行试算校核,如车身进行模态试算保证材料、焊点、连接等无误。整车模型的搭建过程一般为多人协同作业,子系统试算调教能够有效提高对标工作效率。

2.1.3 整车工况校核

各子系统模型校核无误后进行整车校核,校核包括子系统装配、整车配重、工况加载等。整车中主要传力路径存在结构装配的局部结构应重点校核,保证主要传力路径的完整性与正确性。

2.1.4 整车变形校核

整车工况模型校核无误后进行试算,首先是对能量及质量增加进行校核,曲线应当均平滑过渡,滑移能、沙漏能、质量增加均应小于5 %。其次,对每个子系统的运动与变形进行基本常识性检查,重点应关注主要传力路径的运动及变形,如纵梁的变形模式、电机的运动姿态等是否与试验实车状态一致。

最后输出侵入量、加速度等评价项与试验实车进行对比分析,获取误差较大的评价指标项并进行局部运动及变形分析。

2.1.5 材料失效校核

根据上节获取误差较大的评价指标项,分析其原因大多是由于试验实车中局部结构发生材料失效而仿真中未予考虑引起的。因此,需根据试验实车重点关注主要传力路径上的材料失效情况。材料失效的具体表现形式有:钣金件撕裂、铸件断裂、焊点撕脱、螺栓脱落等[4]。确定具体失效形式及位置区域后在仿真模型中进行逐一模拟及反复验证,最终确定合理的材料失效模型,使得仿真与试验的变形保持高度一致及评价项误差均在合理范围内。

2.2 对标方法的一般原则

2.2.1 动静态原则

静态原则是指车辆未碰撞前,整车碰撞工况在初始状态应保证仿真与试验的一致性原则。动态原则是指车辆开始碰撞到结束,整车碰撞工况应始终保证仿真与试验的一致性原则。一般情况下整车碰撞仿真计算时间较长,通过先静后动原则实现了将一部分影响对标的因素提前排除掉,实现对标方法的条理性及高效性。

2.2.2 主次原则

整车碰撞仿真与试验对标考虑因素多、工作量大,因此需要通过分析具体工况的主要传力路径获取主要因素的校核项,针对主要因素重点关注忽略次要因素,从而实现对标方法的高效性。

2.2.3 实车对标原则

一般情况下,存在对标的一部分工作不在试验实车上直接体现,如仿真模型的数模校核。当试验实车与数模本身就存在差异时,这样的差异因素有可能是对标的关键因素之一但却被往往忽略掉,因此在对标过程中该因素应予以考虑。

2.2.4 不唯一原则

对标中误差较大评价项的原因分析,影响因素在指导思想上应始终保持不唯一原则,整车结构复杂基本上很难确定某个因素为唯一因素。初步进行原因分析,应尽可能考虑全面,从诸多因素中进行主次之分,应先主后次逐一进行论证分析。

3 对标方法的实践与应用

3.1 对标前仿真与试验

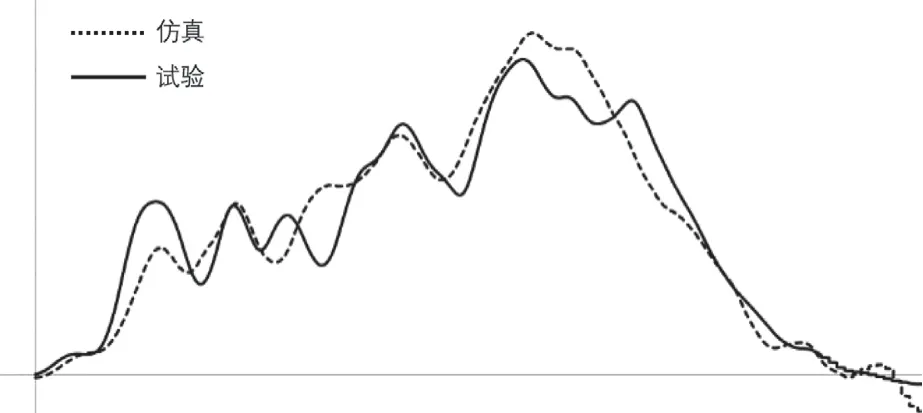

基于某款车型进行国标正面全宽整车碰撞仿真分析,参考某文献[2]中关于对标的主要评价参数进行调整作为对标评价指标。通过对标前仿真获取评价参数与试验进行对比,总体差异较大。图2为仿真与试验的加速度曲线对比,可以看出加速度曲线相似度、峰值及峰值时刻均存在较大差异。

图2 仿真与试验的加速度曲线

3.2 对标方法应用及主要修正项

根据本文中提出的对标方法对仿真模型进行校核,对对标有重大影响的因素均得到修正,最终仿真与试验对标的关键评价指标均在较小误差范围内,精度较高。如图3所示对标方法流程体系图,通过传力路径分析后对子系统进行校核。发现电机的惯性项参数设置有误且与实际差异较大,电机惯性项参数直接影响电机的运动轨迹及姿态,间接影响传力及前围板侵入等。通过前悬子系统试算校核发现轮胎的动态特性偏硬,轮胎作为向A柱下的传力件是B柱下加速度曲线的主要影响因素之一。通过校核各子系统配重发现前舱电器、制动钳等未进行配重,前舱质量分布影响前舱变形及吸能,从而影响前围侵入等评价项。综上所述,根据发现的问题对仿真模型进行修正,仿真模型与试验车的一致性得到有效提高。

图3 对标方法流程体系图

通过初步计算进行整车变形校核。电机运动姿态与试验存在差异,试验车电机上方焊接有吊装环,而数据及仿真模型中均无。根据试验车吊装环实际测量修正到仿真模型,电机运动姿态得到有效改善。仿真纵梁根部变形明显小于试验,试验车多处材料发生失效是重要的影响因素,如副车架吊点脱落、多处焊点失效,纵梁传力路径上钣金件多处局部撕裂。根据试验的失效情况对仿真模型进行修正,通过反复验证最终确定合理的失效形式,纵梁变形模式得到有效改善。

3.3 对标后仿真与试验

基于某款车型通过对本文提出的对标方法进行实践与应用,仿真模型得到了有效校核及修正。将最终仿真结果与试验进行对比分析,加速度曲线、纵梁变形等关键对标评价项均有较高一致性。

如图4,对标前加速度曲线、加速度峰值及对应时刻均与试验一致性较低,对标后均有较高的一致性。

图4 仿真与试验的加速度曲线

如图5,对标前纵梁的变形模式与试验一致性较低,对标后有较高的一致性。

图5 前纵梁的变形

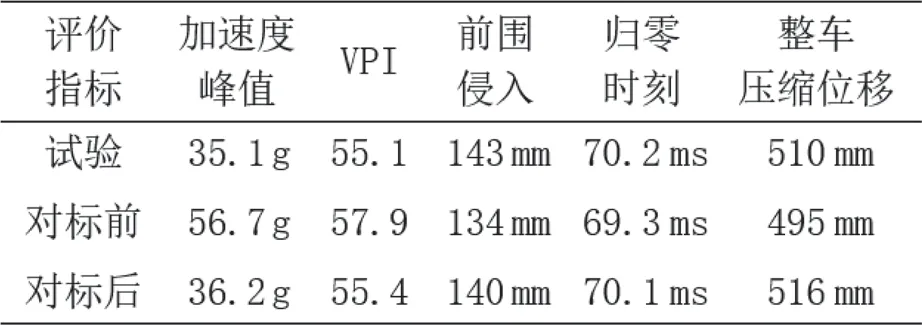

如表1为仿真与试验对标前后关键评价指标对比,通过应用本文提出的对标方法对标后评价项均有较高一致性,对标后加速度峰值仅1.1 g误差值,前围侵入仅3 mm误差,整体误差均较小,精度较高。

表1 仿真与试验对标前后关键评价指标对比

4 小结

本文系统地、流程化地提出了基于仿真与试验的对标方法。该方法具有普适性、高效性、高精度等优点,基于某电车型正面整车碰撞工况该方法得到了有效验证。方法可类推到其他整车工况对标的工作中,该方法值得借鉴与推广。 此外,对标方法中考虑到整车中关键材料的失效问题,现有整车仿真技术难以全面考虑材料实效及其他次要因素,有待虚拟仿真等技术进一步发展与进步。