轻型卡车空调风管除霜性能研究

2022-01-18黄泽好林嘉玉樊喜龙

黄泽好 林嘉玉 樊喜龙

(1. 汽车零部件制造及检测技术教育部重点实验室, 重庆 400054; 2. 重庆理工大学 车辆工程学院, 重庆 400054)

0 前 言

汽车空调风管除霜性能直接影响驾驶员的视线。我国自1984年制定汽车风窗除霜标准以来,一直将除霜系统作为汽车强制执行的检测指标之一[1]。目前,大多数研究采用流体动力学(CFD)法对汽车挡风玻璃的除霜性能进行预测分析,不仅能缩短设计成本,还能加快研发进程[2-3]。陶其铭等人通过汽车除霜风道内部流场仿真,发现内部扰流板导致风道内存在不同类型的涡流,并据此对除霜风道作了改进[4]。Huang等人通过CFD分析和实验验证,改进出风口角度可以提高除霜效果[5]。申红丽等人应用CFD方法验证,在空调风道中加导流片能优化出风量以提高乘客的热舒适性[6]。谷正气等人研究了空调风管在不同送风工况下霜随时间的变化规律,采用数值优化算法对其作了改进[7]。

在当前关于乘用车除霜性能的大量研究中,缺乏详尽的商用车除霜标准研究[8]。另外,商用车前挡风玻璃面积大,且出风方向与仪表盘夹角直接影响对玻璃顶部的除霜效果。因此,我们可以参照乘用车除霜标准对商用车的除霜性能进行分析。本次研究综合运用稳态和瞬态数值模拟方法,根据稳态分析结果评价轻型卡车风管的除霜效果,通过瞬态仿真验证改进后的风管除霜性能。

1 除霜模型的建立

1.1 空调风管除霜数学模型

针对汽车空调除霜风管前挡风玻璃和两侧玻璃进行除霜性能仿真分析时,整个除霜过程中的气流流动可视为湍流流动,满足N-S方程[9]。湍流流动是一个比较复杂的流动形态,因此,计算中需要附加湍流方程以形成闭环方程。Realizable K-epsilon湍流模型考虑了气流从风管流向驾驶室所具有的圆柱射流效应,计算结果更为精确[10],因而选该模型用于空调风管除霜性能分析。其湍流方程如下:

Gk+Gb-ρ·ε-YM+Sk

(1)

(2)

式中:k为湍动能;ε为湍动能耗散率;uj为流体在x方向上的流速分量;Gk、Gb为湍动能项;ρ为流体密度;v为y方向上的流速分量;C1ε、C3ε为常数;σk、σε分别是k、ε的湍流普朗特数;μ为湍流黏度;μt为涡黏系数;YM为耗散项;Sk、Sε为用户自定义源项;C1=1.44,C2=1.90,σk=1.00,σε=1.20。

1.2 除霜风管几何模型

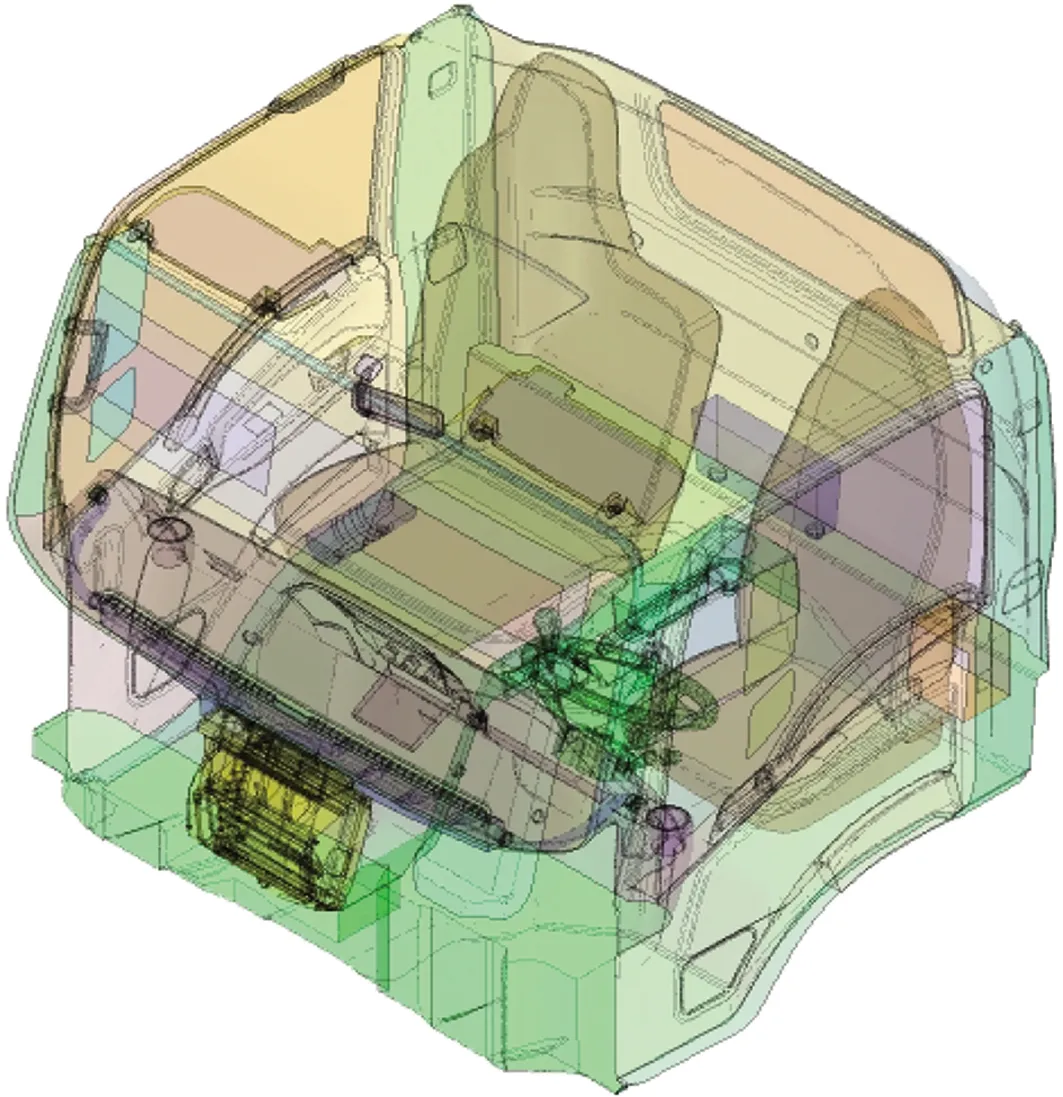

以某轻型卡车为例建立几何模型(见图1),其内部结构中保留了包括挡风玻璃、除霜风管、格栅、仪表台、座椅、地板、顶棚等对整个驾驶室玻璃除霜性能有着重要影响的部件,以保证仿真结果的准确性。

图1 某轻型卡车驾驶室几何模型

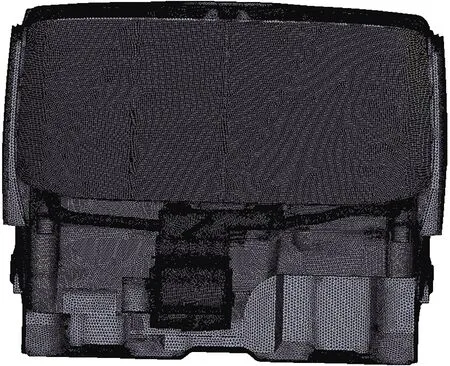

首先,将几何模型导入到HyperMesh软件中进行前处理,模型的网格质量决定了CFD仿真结果的准确性和计算成本[11]。在前处理和划分过程中,挡风玻璃采用5 mm的网格,风管采用3 mm的网格,允许有1 mm的偏差。其次,将划分好的面网格导入到STAR-CCM+系统中。由于玻璃对除霜效果的影响最大,故根据玻璃厚度采用每层1 mm、总共5层的边界层网格,设置玻璃外部霜层为0.5 mm的边界层网格,周围局部结构为2 mm的体网格,其余结构最大为24 mm的体网格。为了使气流运动轨迹及除霜效果仿真结果更加精准,将除霜风管、空调箱、挡风玻璃设定为网格加密区,整个模型共生成3 251 707个体网格。 网格模型如图2所示。

图2 轻型卡车驾驶室网格模型

1.3 材料属性与边界条件

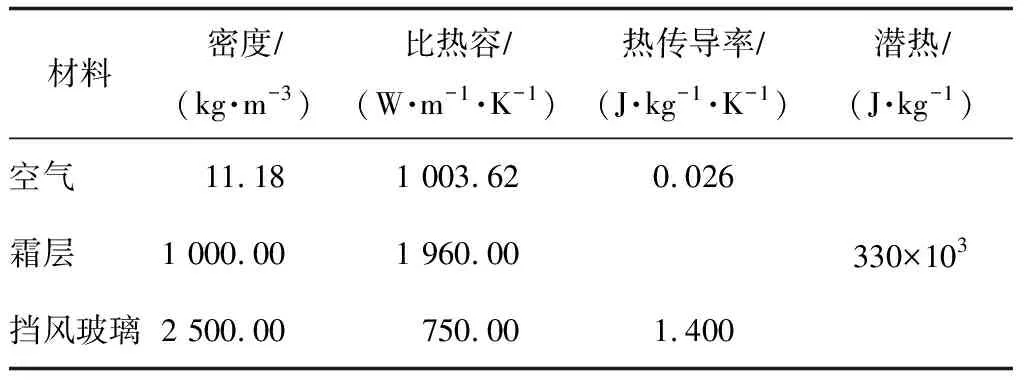

材料对于霜层融化时能量的消耗有较大影响。如霜层、玻璃及空气的物理属性对瞬态计算分析有较大影响,其材料属性如表1所示。此外,入口温度是影响霜层时间变化的重要因素,如图3所示。采用稳态分析法考察除霜风管内部风速流和玻璃壁面风速覆盖情况,计算时间短,结果稳定。指定进口的体积流量为380 m3/h,出口为压力出口。当除霜风管工作时,风门完全开启,出风量为最大状态,外界环境温度设置为-18 ℃。

表1 材料属性

图3 入口温升曲线

2 除霜系统性能评估及改进

2.1 除霜系统性能评估

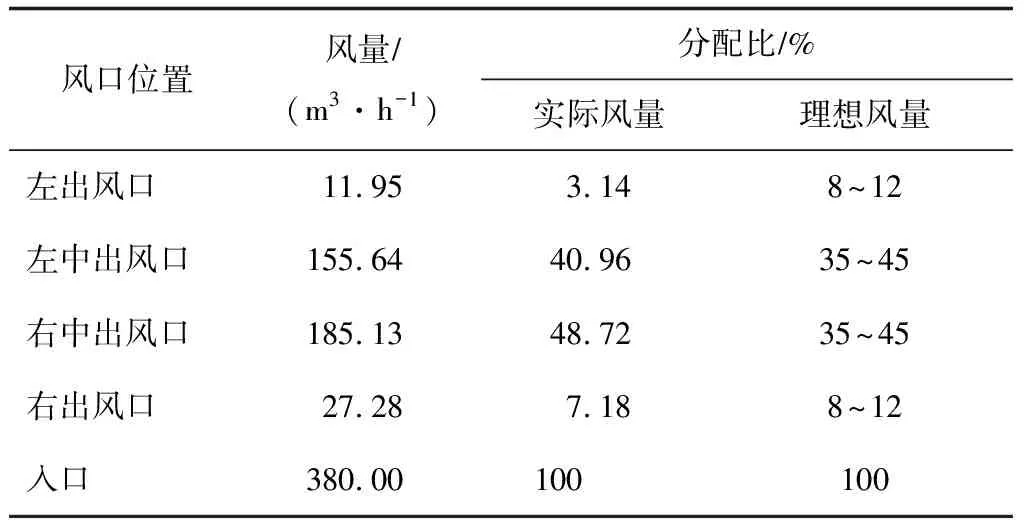

原始除霜风管出风口如图4所示,其实际出风口风量与理想比值存在偏差(见表2)。风管左出风口风量分配比为3.14%,低于理想风量,会直接导致左侧玻璃除霜效果不理想;风管右出风口风量分配比为7.18%,与理想风量差距较小,但其除霜效果极有可能不达标。对于汽车挡风玻璃稳态除霜效果,可依据风速覆盖面的行业标准来评估。

图4 除霜风管出入口示意图

表2 除霜风管风量分配比

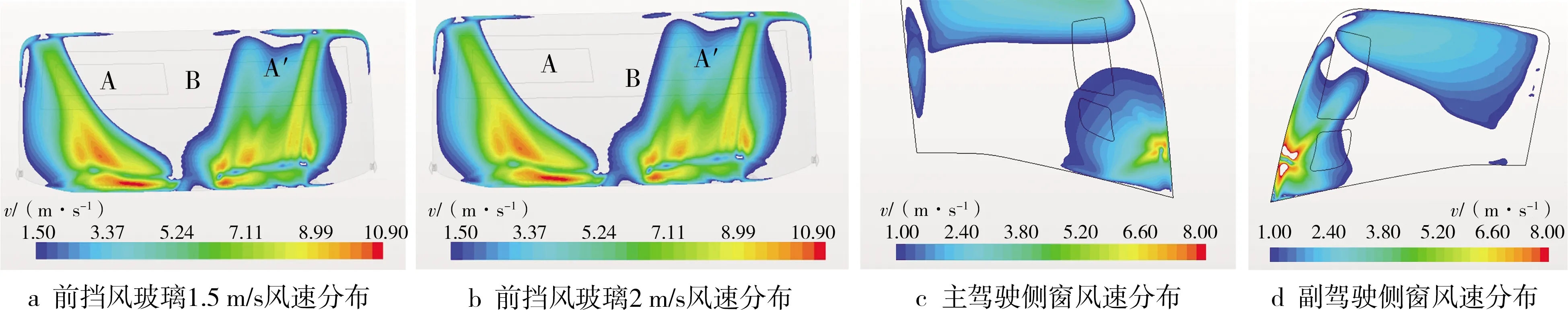

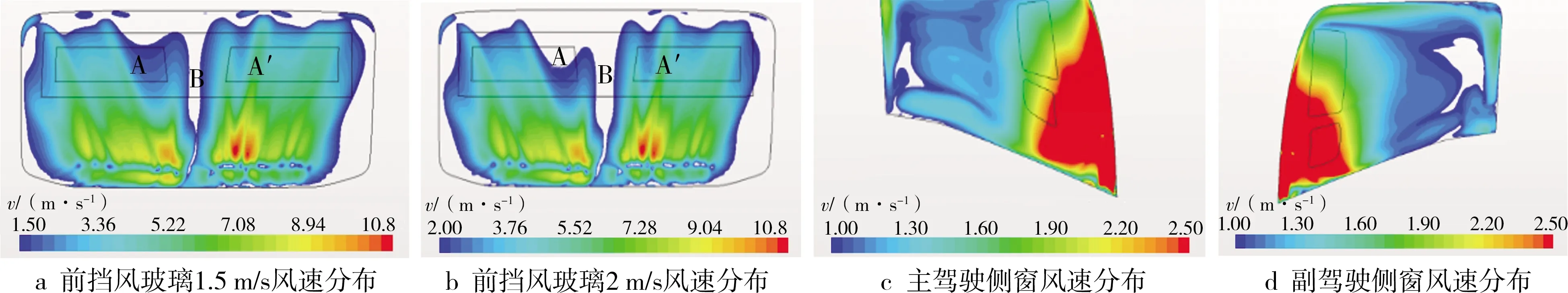

车窗挡风玻璃稳态除霜分析结果如图5所示。其中,前挡风玻璃A区近壁面被速度≥2 m/s的风覆盖部分面积占比为22.4%,此比例与行业标准比例90%相差甚远;前挡风玻璃视野区B区近壁面被速度≥1.5 m/s 的风覆盖部分面积占比为52%,此比例与行业标准比例85%仍相差33%。因此,A、B区的除霜效果均不符合行业要求。同时,主驾侧玻璃视野区近壁面没有被速度≥1 m/s的风完全覆盖,副驾侧玻璃视野区近壁面尤其是上部视野区未被速度≥1 m/s的风完全覆盖。因此,主驾、副驾侧玻璃的除霜效果也不符合行业要求,其风管结构需加以改进。

2.2 除霜风管结构改进

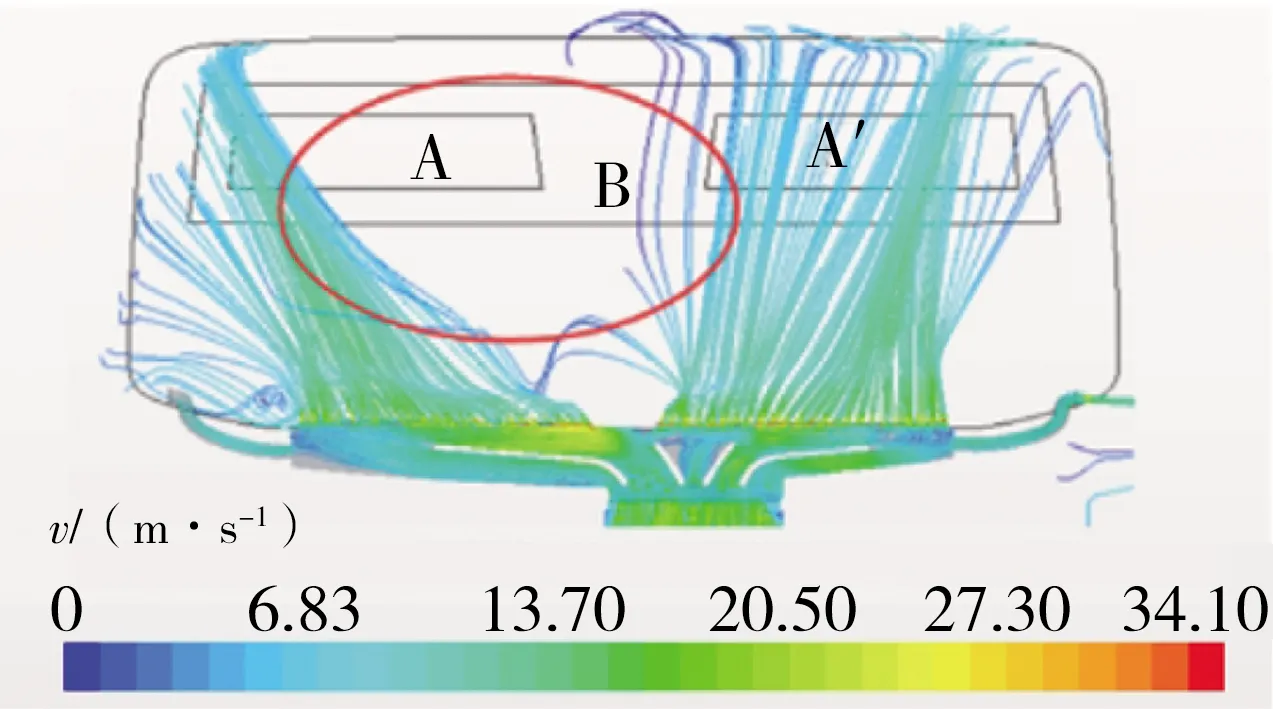

研究表明,解决挡风玻璃除霜效果不合格的问题,不能仅靠对除霜风管进口温度的调节[13]。由前窗挡风玻璃内部流场流线分布云图(见图6)可以看出,风管出风口流线主要集中在两侧,中间无流线分布。因此,考虑通过修改风管结构的方法优化出风口风量分布,调整风管出口风量。

图5 原始风管稳态分析结果

图6 前窗挡风玻离内部流场流线分布云图

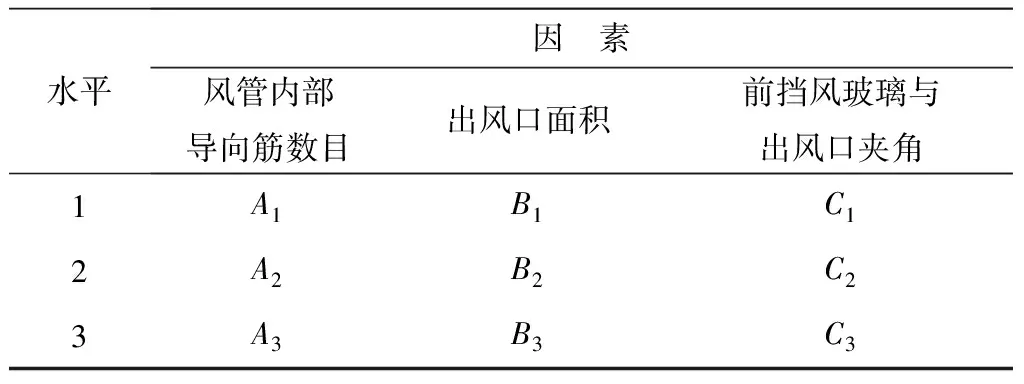

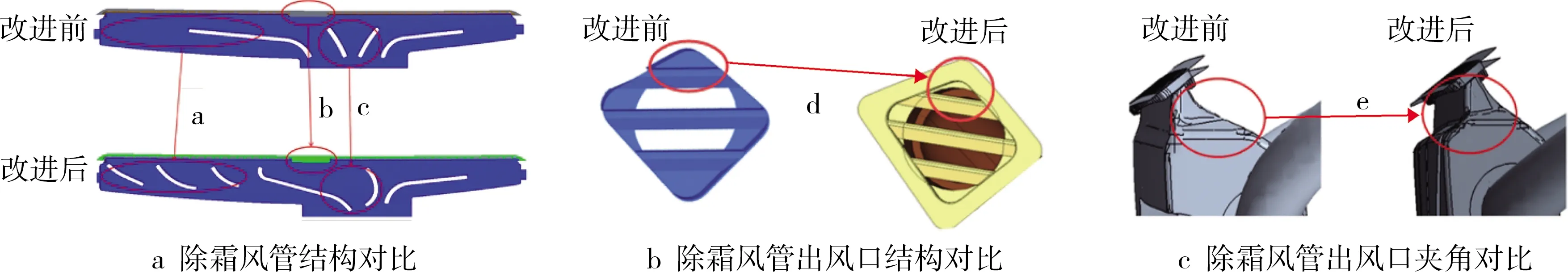

针对风管内部导向筋数目、侧窗出风口面积和前挡风玻璃与出风口间夹角这3个因数,取每个因数的3个水平进行试验,共需要进行27次试验。而进行正交试验,仅需9次即可找出最优方案。根据工程实践并结合因数水平表(见表3),得到改进结果:增加3个风管内部导向筋,缩减中间位置两个出风口距离,重新构造左侧和中央导向筋(见图7a)。

两侧挡风玻璃视野区近壁面未完全被速度≥1 m/s的风覆盖,因此需增大两侧除霜风管出风口的出口面积(见图7b)。前窗挡风玻璃左上区域显示无风量流过,左下区域近壁面风速较大且完全紧密覆盖。初步判断这是因为前挡风玻璃与除霜风管出风口间的夹角偏大所致,因此调整模型,减小前窗挡风玻璃与除霜风管出风口间的夹角(见图7c)。

表3 因素水平表

图7 结构改进前后对比

2.3 风管改进后的稳态除霜效果分析

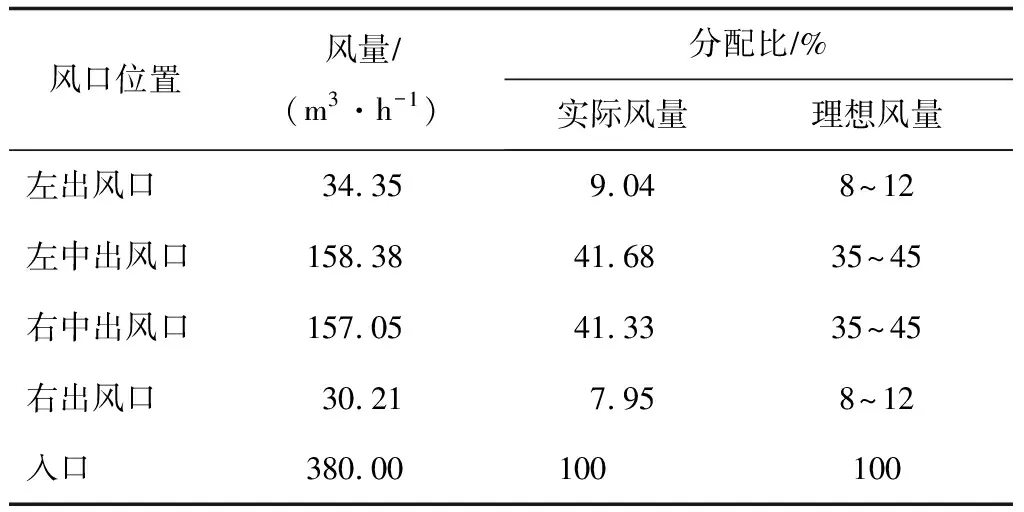

针对风管风量导向、侧窗出风口面积、前挡风玻璃与出风口夹角这3个因数提出除霜风管结构改进方案。方案实施后,除霜效果有显著提高,前窗挡风玻璃基本被风覆盖,各出风口风量分配比达到理想风量分配比要求(见表4)。

改进后的稳态除霜效果如图8所示。其中,前挡风玻璃视野A区近壁面被速度≥2 m/s的风覆盖部分面积占比为90.51%,A′区近壁面被速度≥2 m/s的风覆盖部分面积占比达100%,二者均大于行业标准中的占比。故A、A′区稳态除霜效果达到标准要求。同时,前挡风玻璃视野B区被速度为1.5 m/s的风覆盖部分面积占比达到95.15%,大于行业标准,因此B区除霜效果达到标准要求。综合来看,主驾驶侧玻璃视野区域近壁面完全被速度≥1m/s的风覆盖,副驾侧玻璃视野区近壁面完全被速度≥1 m/s的风覆盖,这表明驾驶室两侧窗玻璃除霜效果达到标准要求。改进后,除霜风管各出风口风量占比均达到行业标准要求,前挡风玻璃视野区、两侧玻璃视野区除霜效果也满足除霜要求。

表4 改进后除霜风管各出风口风量分配比

图8 改进后的稳态除霜效果

3 除霜系统性能瞬态分析

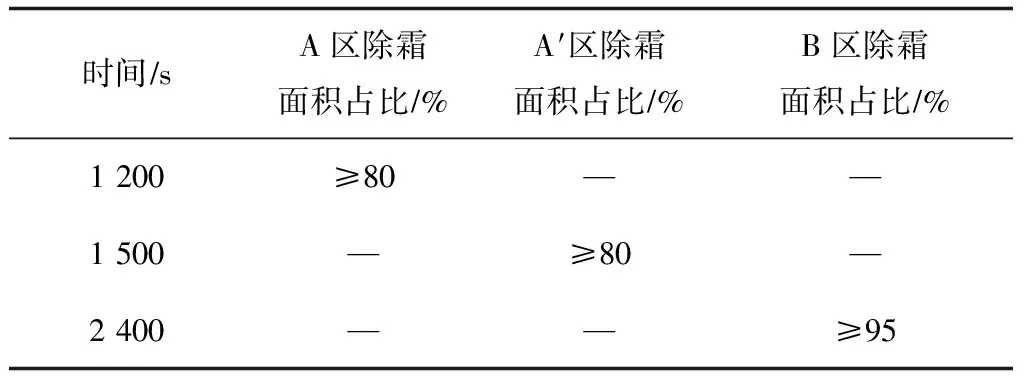

通过除霜性能瞬态分析来评估汽车前挡风玻璃除霜效果。国家标准中对汽车风窗玻璃除霜系统的性能要求如表5所示[1]。

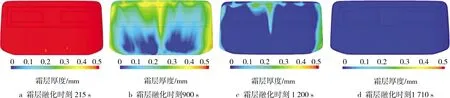

经本次改进后的霜层融化效果如图9所示。其中,当除霜进行到215 s时,前挡风玻璃上的霜层从最外表面逐渐融化,且在除霜风管出风口处最先融化。当除霜进行到1 200 s时,A区霜层融化面积达到80%,A′区的霜层融化面积达到100%,二者均满足要求。当除霜进行到1 710 s时,前挡玻璃所有霜层融化的时间比标准时间缩短10 min以上。

表5 汽车风窗玻璃除霜系统的性能要求

图9 经本次改进后的霜层融化效果

3 结 语

本次研究中,采用计算流体力学方法,研究轻型卡车的空调除霜效果, 以CFD稳态分析法预测卡车除霜系统性能。针对不符合除霜要求的风管结构,根据风道空间流线图提出改进方案,以改善除霜效果。瞬态仿真分析结果显示,改进后各个除霜风管出风口风量分配比和各区域风速覆盖面积均满足要求。同风速下,改进后的除霜风管除霜效果显著增强,除霜时间比标准时间缩短了10 min以上。 轻型卡车除霜风管的优化设计具有指向性和可靠性,根据风量的覆盖面来调节导向筋个数及形状,完全可以有效地改善风量分配情况。