1mN~10N力标准装置控制系统研制

2022-01-18倪晋权蒋继乐倪昔东

倪晋权 李 涛 胡 刚 蒋继乐 倪昔东

(1.上海船舶设备研究所,上海 200031;2.中国计量科学研究院,北京 100029)

1 引 言

力值计量属于传统的计量领域,目前国际计量局(BIPM)公布的各国计量院的力值最佳校准和测量能力(CMCs)的下限为0.5N,相对标准不确定度为10-5量级。其中德国物理技术研究院(PTB)的200N静重式力标准机,测量范围(0.5~200)N,相对扩展不确定度为2.0×10-5(k=2)[1];韩国标准和科学研究院(KRISS)的22N静重式力标准机,测量范围(0.5~22)N,相对扩展不确定度为1.0×10-4(k=2)[2]。中国力值最佳校准和测量能力(CMCs)的下限为10N[3]。近十几年来,一些国内外计量研究机构也研制了毫牛到牛顿量值的微小力值测量装置,并开展微小力值溯源方法的研究工作。该量程范围的力值测量装置通常采用直接施加砝码(静重式)或电磁补偿天平将力值溯源到质量标准。例如中航工业长城计量所采用静重砝码复现力值的等臂杠杆结构研制的微小力值装置,测量范围100mN~20N,不确定度0.01%~0.05%[4]。德国PTB研发的微小力值校准装置,采用不同量程的电磁补偿天平(ECB)模块和压电陶瓷纳米微位移台组成,力值测量范围100μN~200mN,力值误差在0.05%~0.1%[5]。

由于缺少高准确度的微小力值标准(力基/标准机),毫牛到牛顿范围力值测量不确定度较大,测量结果的准确度较低,采用不同设备或方法得到的测量结果一致性较差,难以满足相关应用领域对力值测量准确度的要求。因此,迫切需要研究、建立毫牛到牛顿范围微小力值标准装置,研制微小力值标准装置控制系统及智能监控系统,研究微小力值溯源方法,确保微小力值的准确溯源。

2 标准装置组成

1mN~10N静重式力标准装置参考高精度静重式扭矩基/标准机和力基/标准机的结构型式进行设计[6-8],为减小平衡梁支撑的摩擦力,避免刀口式支撑的弊端,保证砝码加载的准确定位和微小力值的复现,1mN~10N力标准装置采用一种全新的气浮轴承支撑方式,平衡梁中心位置采用气浮轴承支撑,平衡梁左侧上部设计悬挂加荷框架系统,下部设计砝码吊挂系统,平衡梁右侧为一个内式配重平衡机构,可调节配重机构保持梁平衡。

该装置采用静重式结构设计,复现的力值按式(1)计算

(1)

式中:F——装置复现的力值,N;m——标准砝码的质量,kg;g——重力加速度,m/s2;ρa——空气密度,kg/m3;ρw——标准砝码密度,kg/m3。

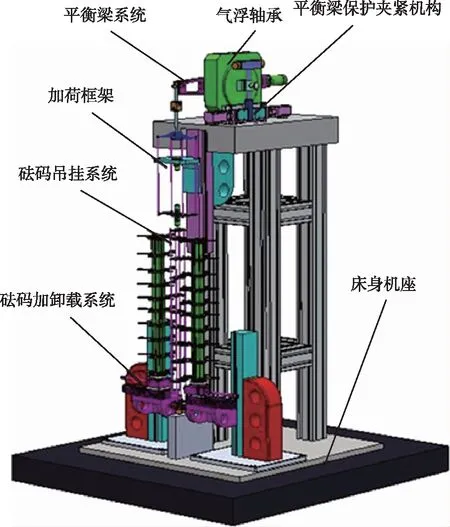

1mN~10N力标准装置主要由机械系统和控制系统两大部分组成[9],机械系统包括:砝码加卸载系统、砝码吊挂系统、加荷框架、平衡梁系统、气浮轴承、平衡梁保护夹紧机构、床身机座等组成。控制系统包括:平衡梁保护夹紧机构控制、加荷框架同步平衡恢复控制、砝码吊挂系统夹紧机构控制、砝码加卸载控制和砝码组更换自动控制。标准装置结构如图1所示。

图1 1mN~10N力标准装置结构示意图

3 装置控制系统设计

1mN~10N力标准装置控制系统设计采用主从模式,以上位机(PC)为主,结合可编程序控制器(PLC)进行装置手动、单点、全自动三种控制模式。PC部分的组态软件通过各种操作人机界面、操作按钮与操作人员交换信息。PLC及各执行机构实现平衡梁保护夹紧机构控制、加荷框架同步平衡恢复控制、砝码吊挂系统夹紧机构控制、砝码加卸载控制和砝码组更换自动控制及一键式操作测量过程全自动控制。

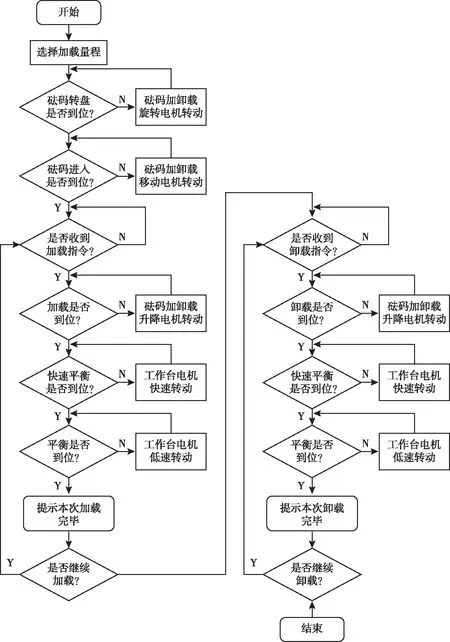

该装置砝码组多,每组砝码对应的参数都不相同,需要根据监测过程对系统参数进行调整,如预加卸载等待时间、次数,测试加卸载过程中稳定时间、次数,进回程要求等[9]。1mN~10N力值标准装置的电气控制流程如图2所示。

图2 电气控制流程框图

3.1 控制系统的硬件配置

3.1.1可编程控制器系统

可编程控制器的选型从程序容量、输入输出I/O点数、功能模块、CPU的运算速度、安装方式、抗干扰性能以及性价比等方面综合考虑,选择与配套装置的品牌、机型尽量统一。1mN~10N力值标准装置的电气控制系统,采用三菱Q系列模块化设计产品,PLC程序采用GX Works 2编写及调试,GX Works 2是专用于三菱品牌可编程控制器设计、调试、维护的编程工具,可实现可编程控制器数据与HMI、运动控制器的数据共享。

3.1.2伺服及步进控制器系统

1mN~10N力值标准装置的伺服控制器系统,设计采用了三菱HG-KR系列伺服电机,伺服放大器加装电池,采用绝对位置方式控制,系统只需进行一次原点设定后,正常情况下不需要每次上电原点回归。

1mN~10N力值标准装置设计加荷框架升降工作台、砝码加卸载机构的升降模组、平衡梁保护夹紧机构、砝码吊挂系统保护夹紧机构采用伺服电机自成闭环控制;设计砝码加卸载机构的水平移动模组、旋转模组采用模组配置的步进电机控制。伺服系统采用三菱电机的MR-J4A系列伺服控制器,步进系统采用5相步进电机控制器MSDR24-C控制器,Q系列QD75P4模块发送脉冲串对伺服系统和步进系统进行精确定位控制。

3.2 控制系统的设计

根据静重式力值标准装置检定规程要求,实现1mN~10N力值标准装置全自动加载,各级砝码在预加卸载、加卸载过程中的停顿时间可设置,加卸载过程中要求加卸载平稳、无冲击,加卸载过程中无逆程出现;加荷框架升降工作台同步平衡恢复控制要求平衡平稳,无超调、振荡。

1mN~10N力值标准装置各机构控制系统具体设计如下。

加荷框架升降工作台采用速度模式控制,控制系统对工作台运动位置及平衡梁状态进行检测,通过运动定位模块发送变速脉冲信号驱动伺服控制器,对工作台做升降运动,激光位移传感器反馈平衡梁水平信号,实现对工作台机构自动闭环控制。

砝码加卸载机构采用位置模式控制,控制系统对砝码加卸载机构升降、水平移动、旋转及左右两组砝码加卸载机构的位置检测进行检测,通过运动定位模块发送脉冲信号驱动伺服控制器和步进控制器,对多台伺服电机和步进电机做升降、移动、旋转定位运动,实现对100个砝码精确加卸载定位控制和砝码托盘旋转、移动的自动控制。由于在标准砝码的质量作用下,加卸载机构及悬挂机构会产生微量变形,控制系统会作出相应的位置修正,保证位置控制精准,避免砝码加卸载错误或砝码支架与砝码吊挂发生碰撞。系统设计采用组合对称式激光位移传感器无接触式测量,保证标准力臂始终保持水平及解决位移传感器零漂问题。

平衡梁保护夹紧机构采用位置模式控制,平衡梁保护夹紧机构采用对称设计,左右平衡梁保护夹紧机构可分别设定移动行程,控制系统对夹紧位置状态、夹紧力进行检测,通过运动定位模块发送脉冲信号驱动伺服控制器,对伺服电机夹紧,放松移动做定位运动,实现对平衡梁保护夹紧机构自动控制。控制系统设计夹紧位置错误或造成力传感器超载或发生碰撞时自动保护功能报警功能,避免造成装置的损坏。

砝码吊挂保护夹紧机构采用位置模式控制,砝码吊挂保护夹紧机构控制系统设计移动行程可设定,控制系统对夹紧位置状态进行检测,通过运动定位模块发送脉冲信号驱动伺服控制器,对伺服电机夹紧,放松移动做定位运动,实现对砝码吊挂保护夹紧自动控制。

3.3 智能监测控制和数据处理软件系统设计

1mN~10N力标准装置智能监测控制和数据处理软件系统主要包括:装置状态监测和保护系统模块、安全操作智能管理系统模块、运行控制和数据处理软件系统模块。

3.3.1装置状态监测和保护系统模块

在安装被测力传感器时,必须对平衡梁进行“间隙夹紧”,避免气浮轴承因意外情况受到较大外力而损坏,这就要求装置状态监测模块对平衡梁的夹紧压力、夹紧位置平行度等各项数值进行实时监测。为保证砝码加卸载机构能够安全运行,保护系统模块必须对每套加卸载机构的移动位置、旋转状态和升降位置等进行实时的位置检测,防止因位置偏差或操作人员的误操作造成机构的损坏。此外,加卸载保护系统还必须对十个移动轴的正、反方向极限位置进行监测和预警保护[10]。

3.3.2安全操作智能管理系统模块

安全操作智能管理系统模块是一个结合各相关模块的状态数据进行综合管理的模块,实现对各种传感器、限位开关等监测到的数据与操作者确认的设备状态等多方面的信息进行综合分析,得出装置当前的运行状况,再根据操作者在上位机上选定的选择开关位置进行逻辑判断,确定该时刻允许进行的手动操作项目,并显示在屏幕上,而不允许的操作则自动禁止。采用这种方式,一是可以提示操作者当前允许的操作项目,更重要的是避免误操作的发生,有效保障了装置的运行安全[11]。

3.3.3运行控制和数据处理软件系统模块

装置的运行控制和数据处理软件系统模块主要包括PLC控制软件和组态软件两大部分。装置的运行控制系统模块对装置的重复定位精度要求极高。数据处理软件系统模块用于对被测力传感器的数据进行分析处理,得到传感器的各项性能结果,并自动生成原始记录和测试报告。

1mN~10N标准装置软件最主要实现的操作控制过程为:系统检测前首先由PC事先发送各个设置参数,手动操作各机构进入测前状态,完成测前准备工作。接着由PC发送指定的“加载量程”命令,PLC自动计算出应加载(或卸载)的砝码数量并确定相应的砝码组。当PC发送“检测进行”命令之后,PLC即进行砝码加载(或卸载)操作,完成单次允许的最大力加、卸载操作后,驱动平衡恢复机构进行平衡梁平衡操作。当平衡梁达到平衡状态后,如果尚未完成“主令加载量”规定的力值,则重复上一项,继续进行下一轮的砝码加卸载作业。当平衡梁达到平衡状态后,如果已完成“主令加载量”规定的力值,则保持平衡状态并按“调平维持时间”进行计时,直到发送“检测完成”回应信息,并复位“检测进行”。接收到下一个“检测进行”命令后复位“检测完成”。根据需要,PC发送新的“加载量程”和“检测进行”命令,操作系统将重复上述过程,完成全部量程的预加载、预卸载、检测加载、检测卸载等操作。

4 性能试验

1mN~10N力标准装置的力值测量范围较宽,控制系统比较复杂,因此,选用两只高准确度力传感器及精密数字测量仪DMP40对1mN~10N标准装置进行性能试验,试验点覆盖了该机的全量程范围。

4.1 重复性试验

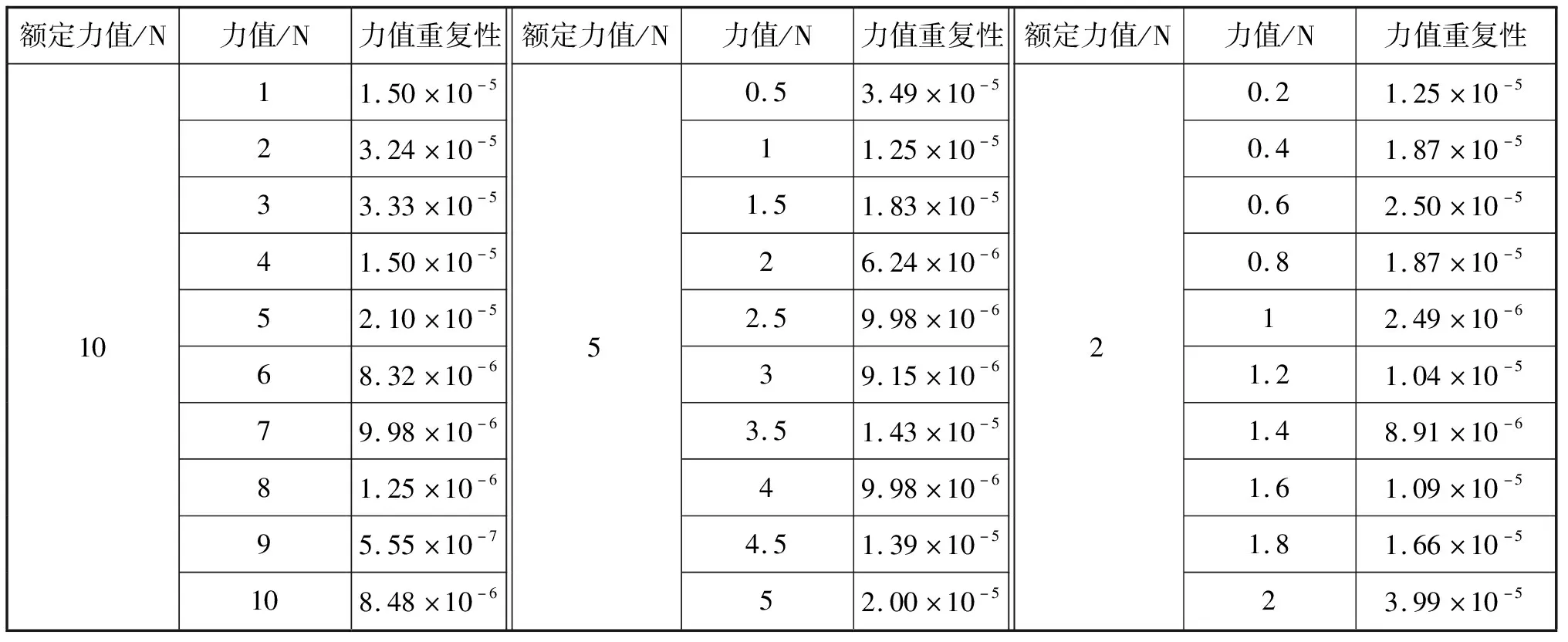

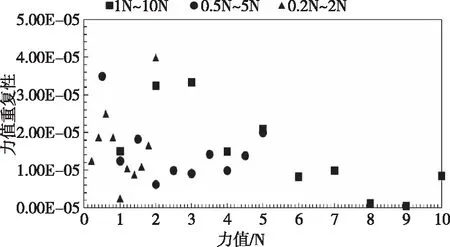

1mN~10N力标准装置的重复性试验按以下步骤进行:施加预负荷4遍,第1、2、3遍直接加至试验的最大负荷,第4遍按试验负荷点逐级施加。预负荷完成后,从最大负荷的10%开始,按照均匀分布的10个点逐级施加至最大负荷,再直接退回到零负荷[12]。以上试验过程重复进行3遍。试验时,每级负荷稳定后等待60s读数;退回到零负荷后等待60s读数。得到的试验结果见表1、如图3所示。

表1 力值重复性试验结果

图3 力值重复性试验结果图

该装置采用静重式结构设计,力值重复性按式(2)计算

(2)

从表1、图3的试验结果表明1mN~10N力标准装置的力值重复性优于4.0×10-5。

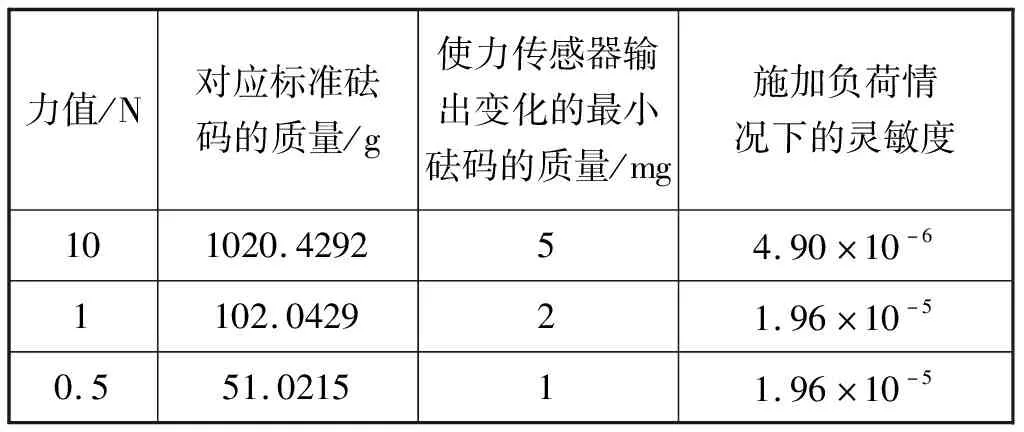

4.2 灵敏度试验

1mN~10N力标准装置在安装完成后,采用高准确度力传感器,在施加载荷的情况下进行了灵敏度试验。在某一力值点,力传感器输出稳定后,在平衡梁的一端施加标准砝码,观察力传感器输出变化情况。施加载荷情况下的灵敏度按式(3)计算

(3)

式中:△m1——使力传感器输出变化的最小砝码的质量;m1——该力值点相应标准砝码的质量。

施加载荷情况下的灵敏度试验结果见表2,灵敏度满足装置设计要求。

表2 施加载荷情况下的灵敏度试验结果

5 结束语

1mN~10N力值标准装置的控制系统对两套砝码加卸载机构的升降、托盘旋转、移动进行了自动控制,实现了对10组砝码100个力值点的自动加卸载和砝码组自动更换功能。1mN~10N力值标准装置的力值测量范围宽,装置通过选择不同量程的高准确度力传感器对其相应量程的计量性能和控制系统进行验证,试验点覆盖了该装置的全量程范围:1mN~0.5N,力值扩展不确定度1.0×10-4(k=2);(0.5~10)N,力值扩展不确定度4.0×10-5(k=2)。装置通过了各项性能验证,证明装置控制系统的功能和控制精度满足设计要求,控制程序及组态软件编写满足计量检定规范要求。