超声波精细雾化抛光石英玻璃的抛光液研制*

2022-01-17苑晓策李庆忠杨思远

苑晓策 李庆忠 杨思远

(江南大学机械工程学院 江苏无锡 214122)

光学石英玻璃是一种具有优异理化性能的硬脆材料,其因透光性好、透射率高而被广泛应用于光学领域元件的制造[1-3]。超精密加工后的石英玻璃还被用于航空航天、兵工军事等领域,用来制作透波增强材料,包括机载雷达罩、导弹雷达罩和干扰电磁发射窗口等,因此对其表面质量和加工精度要求很高。

在硬脆材料超精密加工领域,化学机械抛光(CMP)被广泛认为是平整化加工硬脆材料最理想的方法,能在实现全局平坦化的同时具有较高的加工效率[4-5]。近年来,国内外学者对石英玻璃化学机械抛光进行了大量研究[6-7]。ZHOU等[8]研究了二氧化硅磨料平均粒径和形状的变化对石英玻璃CMP的影响,并对抛光过程中的去除机制进行了分析。GUO等[9]采用反应力场分子动力学研究了石英玻璃化学机械抛光过程中的界面相互作用,通过实验探究不同工艺参数和抛光液组分对石英玻璃抛光的影响并分析了抛光过程中的材料去除机制。WAKAMATSU等[10]研究了抛光压力和抛光液浓度对石英玻璃基片去除率和表面状况的影响,并最终获得了高表面质量和高材料去除率的玻璃基片。但是这些传统的抛光方式存在一定的弊端,其抛光液用量大,废液处理成本高,回收后抛光液的抛光能力下降以及对环境污染严重等。

超声波精细雾化抛光已在国内发展十余年,期间完成了陶瓷、硅片和蓝宝石等材料的超精密加工[11-13],其可在低抛光液用量下实现硬脆材料表面的平整化,原理如图1所示。超声波雾化器将抛光液分散成活性更高的微米级液粒,使用空气压缩机将密封抛光罩内的部分空气抽出,在其内部形成负压状态,被雾化后的液粒在此负压状态下会被紧紧吸附在抛光垫表面与被抛光晶片发生化学反应,使晶片表面生成低于本体硬度的软化层,然后通过磨料的磨削作用将其去除。

图1 超声波雾化CMP原理Fig 1 Working principle of ultrasonic fine atomization CMP

本文作者采用新型超声波雾化施液的方法对光学石英玻璃进行化学机械抛光研究,通过正交试验探究硅溶胶、络合剂以及表面活性剂等共同作用时各组分含量的最优解,配制出适用于光学石英玻璃雾化抛光的特种抛光液,最后使用配制的抛光液对传统CMP和雾化CMP效果进行比较,旨在解决光学石英玻璃在传统抛光方式下抛光液用量大、成本高等问题,实现光学石英玻璃的高品质加工。

1 试验部分

1.1 试验材料及方法

试验选用25.4 mm×25.4 mm×1 mm规格的JGS1光学石英玻璃晶片,表面粗糙度Ra约为10 nm。使用粒径为50 nm的SiO2作为抛光磨料,助溶剂、络合剂、表面活性剂分别为碳酸胍、柠檬酸,聚乙烯吡咯烷酮(PVP),选用KOH调节抛光液pH值。

首先向硅溶胶中加入去离子水调节SiO2磨料质量分数,然后缓慢加入PVP并不断搅拌,之后加入碳酸胍继续搅拌。为防止磨粒在加入柠檬酸之后的酸性环境下再次团聚,配制抛光液时将KOH与柠檬酸分次循环加入,以保证抛光液始终处于碱性环境下。

抛光试验使用聚氨酯抛光垫,在千级超净室中进行,室温25 ℃;雾化抛光时,雾液流量选择12.5 mL/min,对应传统抛光流量为85 mL/min;抛光盘转速为60 r/min,抛光压力28.9 kMPa,抛光时间5 min。抛光完成后使用超精密电子天平称量抛光前后晶片质量,在AFM上测量抛光后晶片表面粗糙度和三维形貌。

1.2 正交试验设计

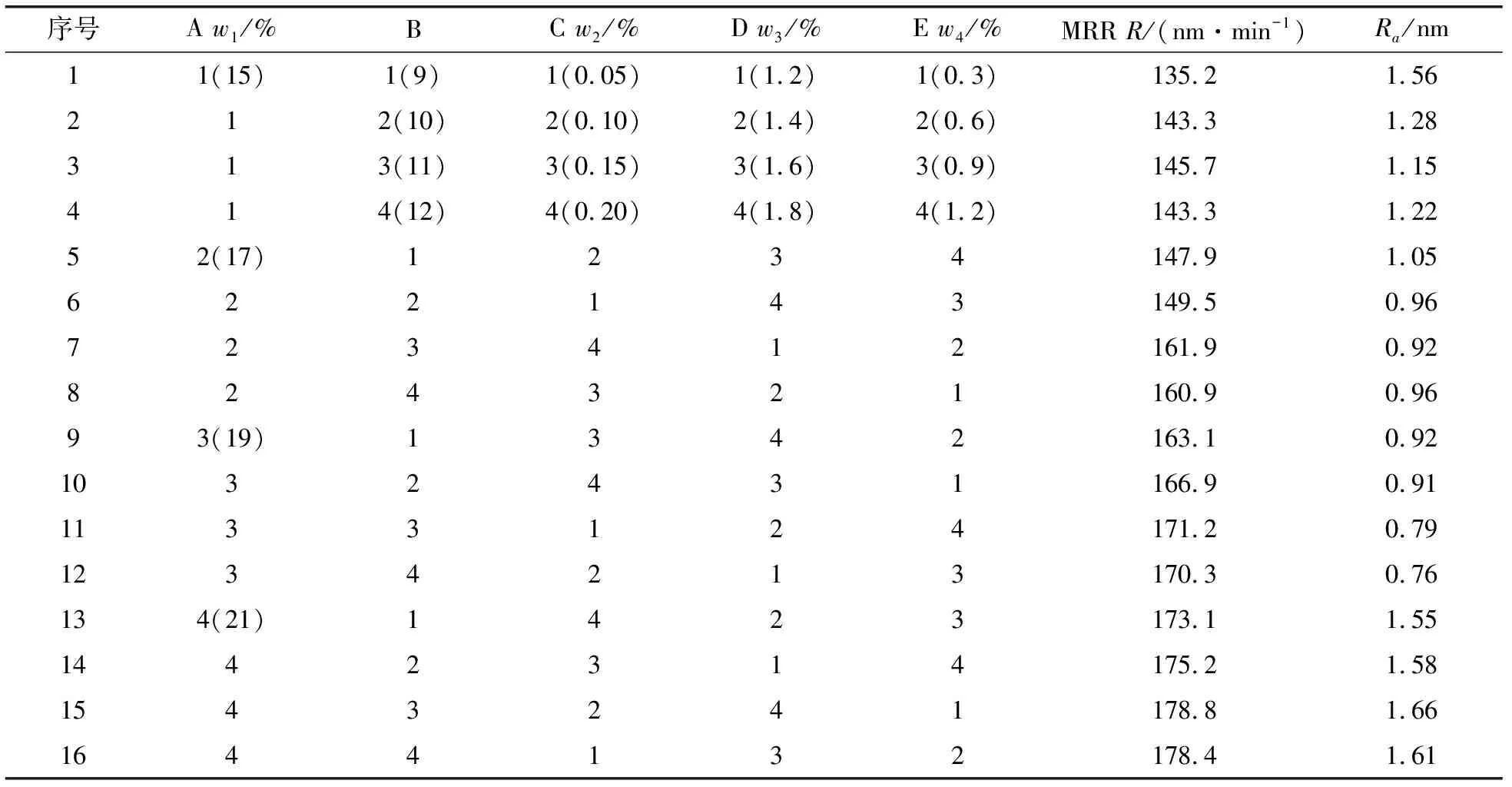

抛光液一般由磨料和各化学组分混合而成,文中选用聚乙烯吡咯烷酮作为表面活性剂,使SiO2磨料可以均匀稳定地分散于抛光液中,使用环保型络合剂柠檬酸络合光学石英玻璃中Mg、Al等杂质离子,促进抛光过程中化学反应的进行。为提高晶片的材料去除率和被加工后表面质量,使用碳酸胍作为助溶剂以促进晶片表面水解,同时,选用强碱KOH调节pH值,可有效提高抛光过程中的化学反应程度。文中采用正交试验设计的方法设计抛光液各组分的含量,通过对光学石英玻璃晶片的雾化CMP试验结果对抛光液中各组分含量进行优化。试验以材料去除率(MRR)和表面粗糙度为评价指标。以SiO2磨料质量分数(w1)、pH值、助溶剂质量分数(w2)、络合剂质量分数(w3)和表面活性剂质量分数(w4)作为研究因素(分别以A、B、C、D、E表示),每个因素选取4个水平,使用L16(45)正交表格,各因素及其水平如表1所示。

表1 抛光液各因素及水平参数

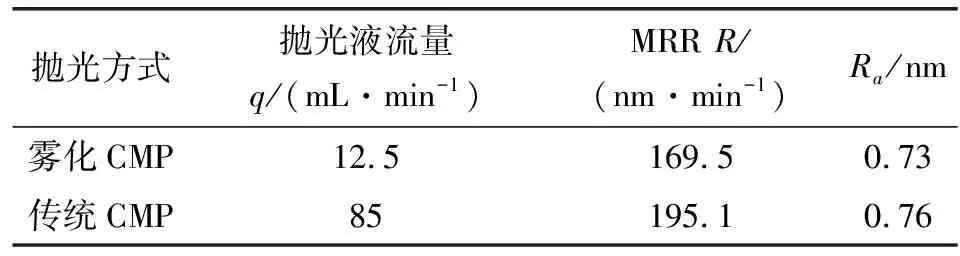

1.3 传统CMP与雾化CMP对比试验设计

在不同抛光液流量下设计传统CMP与雾化CMP对比试验,其中雾化CMP雾液流量为12.5 mL/min,对应传统CMP的流量为85 mL/min,其他抛光参数相同。

2 结果与讨论

2.1 正交试验结果

根据前面设计的正交试验对光学石英玻璃晶片进行雾化CMP试验,所得材料去除率(MRR)和表面粗糙度试验结果如表2所示,各因素的极差分析如表3所示。

表2 雾化CMP正交试验结果

表3 极差结果分析

2.2 正交试验结果分析

根据表2绘制了各因素对MRR及Ra影响的水平趋势图(见图2)。由图2(a)可以看出,随着抛光液中SiO2磨料质量分数的提高,材料去除率(MRR)呈上升趋势,表面粗糙度Ra呈先降低后增加的趋势。分析认为,磨料质量分数过小时,机械去除能力不足,所以MRR较低,随着磨料质量分数的不断增加,机械作用随之增加并逐渐饱和,去除过程中的机械作用与化学作用趋于平衡[14]。当进一步增加磨料质量分数时,磨粒间更容易发生小范围团聚,导致表面质量下降,因此,磨料质量分数不宜过高和过低。

由图2(b)可知,MRR随着抛光液pH值的增加呈现先增加而后略有降低的趋势,Ra呈现先降低后增加的趋势。石英玻璃在不同pH值抛光液中塔菲尔极化曲线如图3所示。

图2 雾化液中各因素含量与MRR及Ra之间的关系Fig 2 The relationship between MRR & Ra and the content of each factor in atomizing (a)effect of SiO2;(b)effect of pH value;(c)effect of cosolvent;(d)effect of complexing agent;(e)effect of PVP

图3中曲线表明光学石英玻璃晶片表面腐蚀电流密度随着pH值的增加而增加,说明去除过程中化学腐蚀不断增强,因此MRR逐渐增加。但pH值过高时,强碱性环境下的腐蚀能力过强,导致晶片表面质量下降[15],所以配制抛光液时要选择适当的pH值。

图3 光学石英玻璃在不同pH值下的塔菲尔曲线Fig 3 Tafel curves of optical quartz glass at different pH values

图2(c)、(d)、(e)分别示出了抛光液中助溶剂、络合剂和表面活性剂质量分数变化对MRR和Ra的影响。在抛光过程中,助溶剂碳酸胍可以增加SiO2磨料活性,促进晶片表面水解,通过增大化学反应速率提高MRR。络合剂柠檬酸的加入不仅能够络合表面杂质离子,同时使晶片表面接触角变小,湿润性变好,更容易与抛光液接触发生物理和化学反应。柠檬酸加入前后石英玻璃表面接触角如图4所示。最后,表面活性剂PVP可以提高反应剂和反应产物的质量传递速率,同时增大各磨料间静电斥力,使磨料在抛光液中分布更加均匀,从而降低晶片表面粗糙度。因此,配制抛光液时要选择合适的组分以及各组分含量。表3中R表示各因素对抛光效果的影响程度,可以看出,各因素对材料去除率的影响程度由大到小分别为氧化硅、pH值、络合剂、助溶剂和表面活性剂;对表面粗糙度影响程度的顺序为氧化硅、表面活性剂、pH值、助溶剂和络合剂。

图4 不同柠檬酸质量分数下石英玻璃表面接触角Fig 4 Contact angle of quartz glass with different citric acid massfraction(a)w络合剂=0;(b)w络合剂=2%

2.3 确定抛光液最优组分

根据正交试验结果,以MRR最优和Ra最优配置抛光液进行雾化CMP试验,两组试验结果如表4所示。

表4 不同组合方案下的抛光效果

光学石英玻璃的应用场合要求其表面质量要好,对比表4两组数据可以看出,在材料去除率相差不大的前提下,A3B3C4D2E3方案具有更低表面粗糙度,故选择超声雾化CMP光学石英玻璃抛光液的最佳参数为A3B3C4D2E3。即抛光液中SiO2磨料质量分数为19%,pH值为11,助溶剂质量分数为0.2%,络合剂质量分数1.4%,表面活性剂为0.9%。

2.4 雾化CMP与传统CMP对比试验结果

采用研制的抛光液做了雾化CMP和传统CMP对比试验,试验结果如表5所示。可以看出,超声雾化CMP与传统CMP相比,虽然材料去除率略低,但抛光液用量仅为传统CMP的1/7,且表面质量更优,两者表面粗糙度Ra均低于目前行业平均水平0.9 nm[17]。不同抛光方式下的光学石英玻璃晶片表面三维形貌图如图5所示。

表5 不同抛光方式下的抛光效果

图5 不同试验条件下石英玻璃晶片表面三维形貌Fig 5 Surface topography of quartz glass under differentexperimental conditions(a)atomizationCMP; (b)traditional CMP

3 材料去除机制简析

光学石英玻璃雾化CMP过程中,材料的去除是在机械及化学双重作用下完成的[18-19]。石英玻璃表层原子能带间隙较小,能阶较高,相较于体原子更易发生化学反应,其表面的不饱和结构吸附极性分子能力强,易发生水解羟基化形成Si(OH)n结构,羟基化过程如图6所示。以往的摩擦学研究表明,机械能不仅可以加速有效的反应,而且由于机械能的耗散,晶片表面存储的能量可以引发在常规条件下无法发生的反应。在抛光液中,H2O在石英玻璃表面有2种吸附形式,分别是分子吸附和解离吸附(少量)。碱性环境下,解离水吸附在晶片表层原子上生成少量硅酸,其化学反应如式(1)所示。此外,石英玻璃表面在界面摩擦激发下与抛光液中OH-发生化学反应生成硅酸盐,其硬度较低且溶于水,因此可以被磨料的滑动或滚动作用均匀带走,完成材料的去除和表面的平坦化,其化学方程式如式(2)所示。抛光过程中机械去除模型如图7所示。

图6 光学石英玻璃表面羟基化过程Fig 6 Surface hydroxylation of optical quartz glass

图7 光学石英玻璃超声雾化CMP机械去除模型Fig 7 Ultrasonic atomization CMP mechanicalremoval model of quartz glass

(SiO2)x+2H2O→(SiO2)x-1+Si(OH)4

(1)

SiO2+2KOH=K2SiO3+H2O

(2)

光学石英玻璃表面在机械磨削和化学腐蚀共同作用下,有如下关系式[16]:

v′τ=(1-vp/vn)

(3)

式中:vτ和vn代表化学腐蚀的切向及法向速度;vp为机械磨削的法向速度;v′τ为有效切向速度的一阶近似。

式(3)表明,若要使被抛光晶片具有理想的表面质量,应使v′τ=0,即vp=vn。若vp>vn,则机械作用大于化学作用,此时晶片表面易出现刮伤、裂纹等缺陷;若vp (1)光学石英玻璃超声雾化抛光时,各因素对材料去除率的影响程度由大到小分别为氧化硅、pH值、络合剂、助溶剂和表面活性剂;对表面粗糙度影响程度的顺序为氧化硅、表面活性剂、pH值、助溶剂和络合剂。各组分的最优含量为: SiO2磨料质量分数19%,pH值11,碳酸胍质量分数0.2%,柠檬酸质量分数1.4%,PVP质量分数0.9%。此时雾化抛光效果最好,材料去除率为169.5 nm/min,表面粗糙度为0.73 nm。 (2)采用制备的抛光液分别进行超声雾化抛光及传统抛光,前者材料去除率略低于后者,但表面质量略优,且抛光液用量仅为后者的1/7,具有经济环保的优点。 (3)在抛光过程中,光学石英玻璃表层发生水解羟基化形成Si(OH)n结构,同时在碱性环境下生成硅酸及硅酸盐,其硬度低于玻璃本体,因此可以被磨料的滑动或滚动作用均匀带走,完成材料的去除和表面的平坦化。4 结论