轴承游隙定制系统研究

2022-01-17金杜挺郁元正郭伟强

□金杜挺 郁元正 郭伟强

一、引言

随着工业4.0进程的不断推进,智能制造进程不断加快,各行各业对设备要求不断提高[1],包括设备使用寿命、设备效率等,轴承作为机械设备关键零部件[2],在机械传动中起着重要作用[3]。游隙是影响轴承寿命、质量等各项参数的关键因素之一[4]。游隙分为安装/初始游隙和工作游隙,安装游隙为轴承完成各项装配工序后检测所得游隙值,工作游隙为轴承安装于所用设备,受到工况各参数影响后,实际游隙值[5]。游隙大小若与轴承实际使用工况未匹配,则将造成轴承寿命减少,传动效率降低等问题,甚至造成所在设备运转问题。现有客户在选购轴承时,大多依靠设计计算时提供的轴承尺寸,结合企业提供的轴承型录,选择合适新设备轴承[6],对轴承寿命进行预先计算时,也未考虑到游隙。当轴承发生损坏时,通过人工对其进行更换以保证设备正常运转[7],这样的过程既降低了企业生产效率,也不符合智能制造发展的大趋势。

基于此,研究一种轴承游隙定制系统,客户选购轴承过程中,提供轴承设计参数以选定轴承型号同时,在游隙定制系统中输入所选轴承温度、载荷、速度、材料等工况参数,结合所选型号轴承最佳工作游隙区间,反向推导出最佳安装游隙,为轴承内外圈匹配提供依据[8]。

二、算法

企业可根据实验检测得出轴承工作游隙与疲劳寿命之间的关系,例如某设备所需的A型号轴承工作游隙与寿命之间关系曲线,如图1所示。

图1 A型号轴承工作游隙与寿命关系曲线

(一)装配关系。A型轴承的安装简图如图2所示,轴承实际装配情况为过盈装配,轴承内圈与轴的互相挤压,及轴承座与轴承外圈的互相挤压,均会对轴承整体游隙产生变化。

图2 A型轴承安装简图

将轴承内圈与轴的互相挤压所产生的影响值记为:

其中:

d0,d—空心轴的内孔径、轴外径mm;

A—制造因素,磨削轴A=2;

di,dj—轴承内径、轴外径测量平均值mm;

E1,E2—轴、内圈材料弹性模量;

μ1,μ2—轴、内圈材料泊松比;

d1,d2—轴承内径,轴承内圈滚道直径mm。

将轴承外圈与轴承座的互相挤压所产生的影响值记为:

其中:

h=D1/D2;h0=D2/D0

D—轴承座内侧直径mm;

A—制造因素,车削孔A=3。

Di,Dj—轴承外径、座孔内侧测量平均值mm;

D0,D1,D2—轴承座、轴承外圈、轴承直径mm。

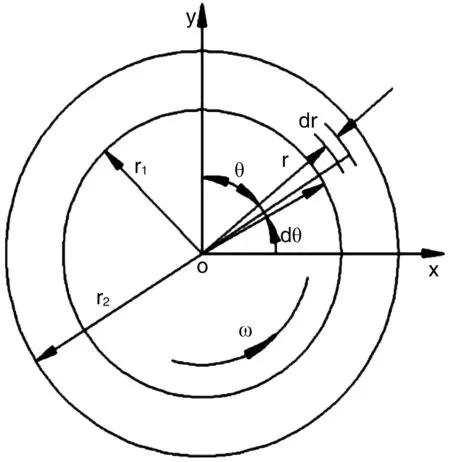

(二)轴承转动。轴承工作时运行速度很高,轴承各部件因离心力大小不同造成游隙值较原先产生变化。轴承截面极坐标系简图,如图3所示。

图3 轴承截面极坐标系下简图

根据截面信息列写微分方程:

其中:

根据受力分析列写位移方程:

计算轴承高速转动造成的影响值:

(三)轴承受力。轴承在工作中,各个部件在不同连接部件的作用下受力情况各不相同,因而造成的形状变化差异也不同,综合计算各个部件的受力形变情况,并得出总的变化值。

将轴承受力造成的影响值记为:

其中:

Fr—径向力的大小N;

B—轴承宽度mm。

(四)温度产生的径向游隙变化量。与轴承因受力造成游隙影响相同,轴承由于密封、本身运转、设备升温以及工作情况等原因造成各部件形成不同的温度上升与下降,对轴承各部件之间配和关系产生不同程度影响,从而造成轴承游隙变化。

对于部分轴承,轴承外圈处于开放状态,因而对其温差产生影响的因素较多,对应数学模型更为复杂,不能通过单一计算进行归纳。

将温差对外圈造成的影响值记为:

其中:

T1,T2—外圈内外面温度变化值℃;

T3—内圈温度变化值℃;

α—轴承套圈线性膨胀系数℃-1。

不同于轴承外圈,由于轴承本身构造,以及轴承应用位置,轴承内圈所处位置相对封闭,其温差可近似作线性估计:

Δr2=1,000αr2T3

与内圈同理,对轴承滚动体温差影响做线性估计:

综上,温差对整体游隙值产生的影响值为:

ΔT=4(Δr2-ΔR1+Δd)

温度的变化不仅仅会对轴承各部件的配合关系产生影响,同时还会造成各部件本身因热胀冷缩形成的尺寸变化,从而对轴承游隙造成影响,综合考虑各部分的影响值,并将其影响值记为:

Δm=1,000[(αT2-α2T1)D2+(α1-α)T3d1]

其中:

α1,α2—轴、轴承座性膨胀系数℃-1。

综合温度对配合关系以及各部分热胀冷缩所造成的影响则为温度对整体游隙产生的影响值。

三、GUI编辑

实验所得数据为工作游隙与寿命之间的关系,经由温度、载荷、速度对游隙值影响值的算法逆向推导,方可得安装游隙与寿命之间的关系。若通过手动计算,一方面逆向推算难度大,另一方面算法复杂,且计算过程中间变量较多,难以快速准确得出所需结论。无法建立起面向用户的定制系统,难以适应不断变化的用户需求。基于此,将各因素对轴承游隙造成变化的算法通过matlab编程,并建立图形用户接口,通过直接调用所需交互界面元素,并对其进行属性设置或算法输入,完成界面编辑。以A型轴承为例,运行GUI,如图4所示。客户在空白处输入定制需求的每一项参数,点击右边各因素分别对游隙值变化量的计算按钮,最后在下方计算总的影响值,并得出该定制工况下,最佳初始/安装游隙,将其提供给安装车间作为内外圈匹配依据。

图4 A型轴承游隙计算GUI界面

四、结语

为使企业获得适合某工况的最佳游隙轴承以满足新设备研发,研究一种轴承游隙定制系统。计算出工况中温度、速度、载荷等因素对安装游隙产生的影响值,结合该型号轴承最佳工作游隙区间,推导出最佳安装游隙,为内外圈选配提供依据。系统建立matlab GUI图形用户接口,并完成后台算法编辑,用户在界面中输入实际工况值即可获得最佳安装游隙,实现对特定工况的轴承游隙定制,确保应用于新设备轴承质量,满足工业4.0背景下轴承行业智能制造化需求。