钢结构连接螺栓锰系磷化及磷化膜的耐蚀性

2022-01-17李继伟杨振宇翟欢乐

李继伟,杨振宇,翟欢乐

钢结构连接螺栓锰系磷化及磷化膜的耐蚀性

李继伟1*,杨振宇2,翟欢乐1

(1.江苏航空职业技术学院 航空工程学院,江苏 镇江 212134; 2.山东理工大学 机械工程学院,山东 淄博 255000)

选取钢结构连接使用的异形螺栓作为研究对象进行锰系磷化,研究了磷化液中硝酸锰质量浓度、磷酸二氢锰质量浓度以及温度、磷化时间对锰系磷化膜的宏观形貌及耐硫酸铜点滴时间的影响。结果表明:随着硝酸锰质量浓度和磷酸二氢锰质量浓度增加、温度升高及磷化时间延长,锰系磷化膜表面由较粗糙疏松趋于平整致密,然后再变为较粗糙疏松,色泽随之变化,耐硫酸铜点滴时间呈现先延长后缩短的趋势。最佳的硝酸锰浓度为20 g/L、磷酸二氢锰浓度为45 g/L、温度为90 ℃、磷化时间为20 min,由此获得的锰系磷化膜呈纯黑色,表面平整致密,晶粒之间衔接紧密,主要含有Mn、P和O三种元素,其耐硫酸铜点滴时间达448 s。在相同的中性盐雾实验条件下,未磷化螺栓发生了严重的全面腐蚀,而锰系磷化后螺栓的腐蚀程度较轻,耐蚀性显著提高。

锰系磷化;磷化膜;耐蚀性;螺栓

磷化具有工艺稳定、成本低廉等优点,在钢构件的表面处理中应用广泛[1-4]。根据钢构件用途不同,可以采用铁系磷化、锌系磷化、锌锰系磷化、锌钙系磷化和锰系磷化等不同工艺。其中,锰系磷化尤其适用于在摩擦工况和腐蚀性环境中使用的、对表面耐腐蚀性能和耐磨性能有较高要求的钢构件,如齿轮、活塞环、连接件等。

目前,对锰系磷化的研究主要集中在锰系磷化液成分和工艺参数对磷化膜形貌与性能的影响方面[5-8],虽然已有不少报道,但关于锰系磷化液成分和工艺参数的优化还不够系统。另外,优化结果在实际中的应用也缺乏验证。出于促进锰系磷化工艺更好的应用考虑,笔者选取钢结构连接使用的异形螺栓作为研究对象进行锰系磷化,并系统的研究磷化液中硝酸锰质量浓度、磷酸二氢锰质量浓度以及温度、磷化时间对锰系磷化膜耐硫酸铜点滴时间的影响,旨在探索最佳的锰系磷化液成分和工艺参数,并用于螺栓锰系磷化进行验证。

1 实验材料及方法

1.1 材料

选用尺寸为34 mm×15 mm×1 mm的钢片进行基础实验,探索最佳的锰系磷化液成分和工艺参数。

1.2 锰系磷化

步骤如下:钢片逐级打磨→丙酮中超声波清洗→碱液中浸泡(40 g/L NaOH+15 g/L Na2CO3,60 ℃、10 min)→稀盐酸中浸泡(体积分数10%、常温1 min)→蒸馏水冲洗→锰系磷化→蒸馏水冲洗→冷风吹干。锰系磷化液的主要成分为:硝酸锰10~25 g/L、磷酸二氢锰30~50 g/L,磷化工艺条件为:温度80~95 ℃、磷化时间5~25 min。采用单一变量法分别对硝酸锰质量浓度、磷酸二氢锰质量浓度、温度、磷化时间进行优化。

1.3 性能测试

1.3.1宏观和微观形貌

按照GB/T 6807—2001,在自然光照条件下放大4倍检查磷化膜的宏观形貌,对磷化膜的色泽和覆盖程度等进行评价。另外,采用S-3400N型扫描电子显微镜(日立公司)观察磷化膜的微观形貌。

1.3.2元素组成

采用INCA型能谱仪(牛津仪器公司)分析磷化膜的元素组成,得到能谱图及各元素质量分数。

1.3.3耐蚀性

采用点滴法对磷化膜的耐蚀性进行测试,步骤如下:按照GB/T 6807—2001附录D配制检验溶液,常温下取三滴溶液滴在磷化膜表面不同位置,同时启动秒表记录每一液滴的变色时间(以下称为耐硫酸铜点滴时间),取平均值。耐硫酸铜点滴时间越长,说明磷化膜的耐蚀性越好[9-10]。

按照GB/T 10125—2012进行中性盐雾实验,将未磷化及锰系磷化后螺栓在盐雾箱中放置24 h,环境温度为35 ℃,连续喷雾,降雾量1~2 mL/(h·cm2)。实验结束后清洗未磷化及锰系磷化后螺栓并吹干,检查各自的腐蚀情况。

2 结果与讨论

2.1 硝酸锰质量浓度对磷化膜宏观形貌及耐蚀性的影响

磷酸二氢锰质量浓度40 g/L、温度90 ℃、磷化时间20 min固定不变,考察硝酸锰质量浓度对磷化膜宏观形貌及耐蚀性的影响。图1为不同硝酸锰质量浓度下所得磷化膜的宏观形貌,图2为不同硝酸锰质量浓度下所得磷化膜的耐硫酸铜点滴时间。结合图1和图2可知,当硝酸锰质量浓度为10 g/L时,磷化膜呈灰黑色,表面较粗糙疏松,耐蚀性差。随着硝酸锰质量浓度增至20 g/L,磷化膜色泽由灰黑色变为纯黑色,而且表面趋于平整致密,耐蚀性逐步提高。硝酸锰作为一种金属盐促进剂,可以调节磷化液总酸度,制约着磷化反应,从而对磷化膜形成及成色造成较大影响[11-12]。硝酸锰质量浓度增加使磷化液总酸度提高,同时向磷化液中提供了更多锰离子,促进磷化膜成色、成膜反应加快,形核率提高且结晶细致,使磷化膜抵抗腐蚀介质侵蚀的能力增强。但当硝酸锰质量浓度超过20 g/L,由于磷化液总酸度过高导致成膜反应太快,生成的沉渣增多,导致磷化膜变得粗糙、结晶疏松,耐蚀性下降。

(a) 10 g/L(b) 20 g/L(c) 25 g/L

图2 不同硝酸锰浓度下所得磷化膜的耐硫酸铜点滴时间

2.2 磷酸二氢锰质量浓度对磷化膜宏观形貌及耐蚀性的影响

硝酸锰质量浓度20 g/L、温度90 ℃、磷化时间20 min固定不变,考察磷酸二氢锰质量浓度对磷化膜宏观形貌及耐蚀性的影响。图3为不同磷酸二氢锰质量浓度下所得磷化膜的宏观形貌,图4为不同磷酸二氢锰质量浓度下所得磷化膜的耐硫酸铜点滴时间。结合图3和图4可知,当磷酸二氢锰质量浓度为30 g/L时,磷化膜呈灰黑色,表面较粗糙疏松,耐蚀性差。原因在于,磷酸二氢锰质量浓度较低时磷化液中的锰离子和磷酸根离子等成膜所需的物质缺乏,导致成膜反应慢,磷化膜较薄且结晶疏松。随着磷酸二氢锰质量浓度增至45 g/L,磷化膜由灰黑色变为纯黑色,而且表面趋于平整致密,耐蚀性逐步提高。原因在于,磷酸二氢锰质量浓度增加使磷化液中的锰离子和磷酸根离子增多,成膜反应加快,磷化膜增厚而且结晶细致,抵抗腐蚀介质侵蚀的能力增强。但当磷酸二氢锰质量浓度超过45 g/L,由于成膜反应太快,沉渣增多夹杂在磷化膜中导致磷化膜表面泛白,结晶较疏松,耐蚀性下降。

(a) 30 g/L(b) 45 g/L(c) 50 g/L

图4 不同磷酸二氢锰浓度下所得磷化膜的耐硫酸铜点滴时间

2.3 温度对磷化膜宏观形貌及耐蚀性的影响

硝酸锰质量浓度20 g/L、磷酸二氢锰质量浓度45 g/L、磷化时间20 min固定不变,考察温度对磷化膜宏观形貌及耐蚀性的影响。图5为不同温度下所得磷化膜的宏观形貌,图6为不同温度下所得磷化膜的耐硫酸铜点滴时间。结合图5和图6可知,随着温度从80 ℃升至95 ℃,磷化膜的色泽由灰黑色变为纯黑色,表面由较粗糙疏松趋于平整致密,然后再变为较粗糙疏松,耐硫酸铜点滴时间随之呈现先延长后缩短的趋势。当温度为90 ℃时,磷化膜的耐硫酸铜点滴时间达448 s,其耐蚀性最好。

(a) 80 ℃(b) 90 ℃(c) 95 ℃

图6 不同温度下所得磷化膜的耐硫酸铜点滴时间

温度对选定的磷化液而言是非常关键的工艺参数[13-15],适当提高温度不仅能促进硝酸锰和磷酸二氢锰水解反应,提供更多的锰离子、硝酸根离子和磷酸根离子,使磷化液总酸度提高,缩短成膜过程的诱导期,实现较快成膜,还能激活能量低的成核点使其成为活化中心,提高了形核率,实现结晶细致。致密的磷化膜能有效抵抗腐蚀介质侵蚀,因此具有良好的耐蚀性。但温度过高导致硝酸锰和磷酸二氢锰水解反应加剧,离解出过量锰离子、硝酸根离子和磷酸根离子,破坏了磷化液平衡状态,生成的沉渣增多。另外,温度过高导致成膜反应太快,并且夹杂着沉渣,磷化膜结晶较疏松,耐蚀性下降。

2.4 磷化时间对磷化膜宏观形貌及耐蚀性的影响

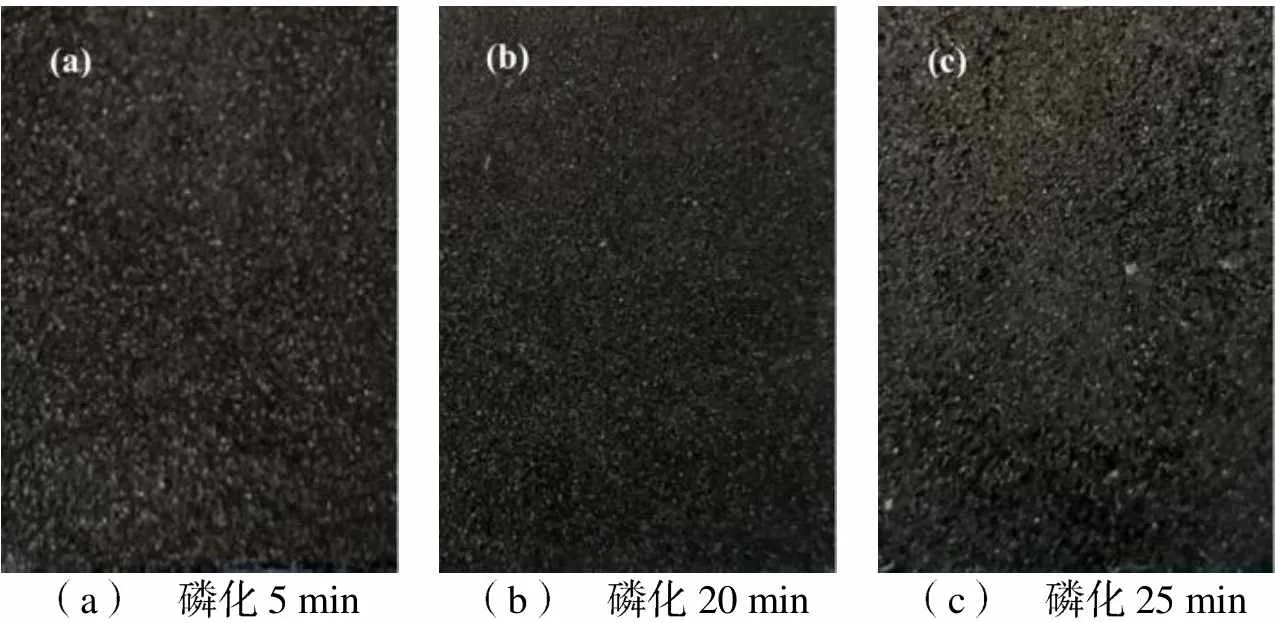

硝酸锰质量浓度20 g/L、磷酸二氢锰质量浓度45 g/L、温度90 ℃固定不变,考察磷化时间对磷化膜宏观形貌及耐蚀性的影响。图7为不同磷化时间下所得磷化膜的宏观形貌,图8为不同磷化时间下所得磷化膜的耐硫酸铜点滴时间。

(a) 磷化5 min(b) 磷化20 min(c) 磷化25 min

图8 不同磷化时间下所得磷化膜的耐硫酸铜点滴时间

结合图7和图8可知,随着磷化时间延长,磷化膜表面也由较粗糙疏松趋于平整致密,然后再变为较粗糙疏松,耐硫酸铜点滴时间的变化趋势与随着硝酸锰质量浓度增加、磷酸二氢锰质量浓度增加和温度升高的变化趋势相同。当磷化时间为20 min时,磷化膜的耐蚀性最好。磷化时间较短时成膜不均匀,磷化膜抵抗腐蚀介质侵蚀的能力弱,因此耐蚀性较差。随着磷化时间延长到20 min,基体不断溶解并伴随着形成更多的腐蚀微电池,磷化反应充分,磷化膜逐渐增厚,成膜趋于均匀而且较平整致密,能有效抵抗腐蚀介质侵蚀,因此耐蚀性逐步提高。但磷化时间过长时,由于成膜反应到一定阶段不再进行[16-17],此后持续的浸泡导致已形成的磷化膜遭受酸性磷化液的腐蚀作用变得较粗疏疏松,因此耐蚀性下降。

综合上述分析,以磷化膜的耐硫酸铜点滴时间最长作为指标,采用单一变量法获得的最佳硝酸锰浓度为20 g/L、磷酸二氢锰浓度为45 g/L、温度为90 ℃、磷化时间为20 min,以下采用最佳的磷化液成分和工艺参数对螺栓进行锰系磷化。

2.5 锰系磷化后螺栓的形貌与性能

图9为未磷化及锰系磷化后螺栓的宏观形貌。

(a) 未磷化螺栓(b) 磷化后螺栓

由图9可见锰系磷化后螺栓呈均匀的纯黑色,形成的磷化膜较致密,完全覆盖基体且结合紧密。图10为锰系磷化膜的微观形貌,可见磷化膜的晶粒形状相似、尺寸基本一致,而且晶粒之间衔接紧密。

图10 锰系磷化膜的微观形貌

图11为锰系磷化膜的能谱图及各元素质量分数,可知锰系磷化膜主要含有Mn、P和O三种元素,质量分数依次为40.41%、14.96%和44.63%。根据锰系磷化反应机理判断这三种元素是以含锰的磷酸盐形成存在。

图11 锰系磷化膜的能谱图

图12为未磷化及锰系磷化后螺栓盐雾腐蚀后的宏观形貌,由图12(a)可见,未磷化螺栓腐蚀严重,黄褐色腐蚀产物分布较密集,覆盖很大面积。说明未磷化螺栓发生了全面腐蚀,局部甚至深度腐蚀。由图12(b)可见,锰系磷化后螺栓的腐蚀程度较轻,只有局部出现了黄褐色腐蚀产物,覆盖面积很小,盐雾腐蚀后锰系磷化膜仍然呈纯黑色且未出现脱落,说明锰系磷化后螺栓的耐蚀性显著提高。

(a) 未磷化螺栓(b) 磷化后螺栓

3 结论

(1)磷化液成分和工艺参数对锰系磷化膜的宏观形貌和耐蚀性影响较大,适当增加硝酸锰和磷酸二氢锰质量浓度、提高磷化液温度和延长磷化时间,能提高形核率、实现结晶细致,使锰系磷化膜表面趋于平整致密,有效阻隔腐蚀介质抑制其渗透扩散,因此耐蚀性逐步提高。

(2)最佳的硝酸锰浓度为20 g/L、磷酸二氢锰浓度为45 g/L、温度为90 ℃、磷化时间为20 min,由此获得的锰系磷化膜形貌良好且结晶致密,主要含有Mn、P和O三种元素,其耐硫酸铜点滴时间达448 s。在相同的中性盐雾实验条件下,未磷化螺栓发生了严重的全面腐蚀,而锰系磷化后螺栓的腐蚀程度较轻,耐蚀性显著提高。

[1] 张丽盆. 浅谈钢铁磷化前处理对磷化膜性能的影响[J]. 中国新技术新产品, 2019(1): 100-101.

Zhang L P. Discussion on the effect of steel phosphating pretreatment on the properties of phosphating film[J]. New Technology & New Products of China, 2019(1): 100-101 (in Chinese).

[2] 林宏超, 解田, 姜小明, 等. 钢丝磷化工艺优化及磷化膜性能[J]. 腐蚀与防护, 2019, 40(4): 276-280.

Lin H C, Xie T, Jiang X M, et al. Optimizing phosphating process for steel wire and properties of phosphating film[J]. Corrosion and Protection, 2019, 40(4): 276-280 (in Chinese).

[3] Galvan-Reyes C, Fuentes-Aceituno J C, Salinas-Rodríguez A. The role of alkalizing agent on the manganese phosphating of a high strength steel part 1: The individual effect of NaOH and NH4OH[J]. Surface and Coatings Technology, 2016(291): 179-188.

[4] Xie Y H, Chen M Z, Xie D L, et al. A fast, low temperature zinc phosphate coating on steel accelerated by graphene oxide[J]. Corrosion Science, 2017(128): 1-8.

[5] 赵利民, 王树凤. 齿轮用45钢锰系磷化膜和锰系复合磷化膜的性能比较[J]. 电镀与精饰, 2020, 42(8): 13-17.

Zhao L M, Wang S F. Comparison of properties of manganese phosphating film and manganese composite phosphating film on 45 steel for gear[J]. Plating & Finishing, 2020, 42(8): 13-17 (in Chinese).

[6] Borko K, Pastorek F, Jacková M N, et al. Electrochemical properties of welded S355J2 steel before and after surface treatment by manganese phosphating[J]. Materials Today: Proceedings, 2018, 5(13): 26482-26488.

[7] Duszczyk J, Siuzdak K, Klimczuk T, et al. Manganese phosphatizing coatings: the effects of preparation conditions on surface properties[J]. Materials, 2018, 11(12): 2585.

[8] 王莉, 李庭贵, 王凤. 液压缸活塞销高温锰系磷化处理[J]. 电镀与精饰, 2020, 42(4): 32-35.

Wang L, Li T G, Wang F. High temperature manganese phosphating treatment of piston pin for hydraulic cylinder[J]. Plating & Finishing, 2020, 42(4): 32-35 (in Chinese).

[9] 张留艳, 揭晓华, 吴惠舒, 等. 表面粗糙度对Q235钢电化学磷化膜耐蚀性的影响[J]. 材料保护, 2016, 49(1): 63-65.

Zhang L Y, Jie X H, Wu S H, et al. Effect of surface roughness on corrosion resistance of electrochemical phosphate film on low carbon steel[J]. Materials Protection, 2016, 49(1): 63-65 (in Chinese).

[10] 张庆芳, 王明, 邵忠财. 植酸改善镁合金锌系磷化膜耐蚀性的研究[J]. 电镀与环保, 2014, 34(5): 23-25.

Zhang Q F, Wang M, Shao Z C. A research on corrosion resistance of phytic acid improved zinc series phosphating coating on magnesium alloy[J]. Electroplating & Pollution Control, 2014, 34(5): 23-25 (in Chinese).

[11] 胡贵芳, 胡秀英, 宋皖杰, 等. 超声波作用下钢铁常温磷化影响因素研究[J]. 电镀与精饰, 2019, 41(5): 9-15.

Hu G F, Hu X Y, Song W J, et al. Study on the influencing factors of phosphating for iron and steel under the action of ultrasound at room temperature[J]. Plating & Finishing, 2019, 41(5): 9-15 (in Chinese).

[12] 里新, 郝建军, 李淑梅. 锰系黑色磷化膜的制备及性能研究[J]. 电镀与环保, 2015, 35(2): 24-26 (in Chinese).

Li X, Hao J J, Li S M. Preparation and properties study of manganese series black phosphating film[J]. Electroplating & Pollution Control, 2015, 35(2): 24-26 (in Chinese).

[13] Kao C M, Sung W P, Chen R. The study of color film phosphating process in steel before coating[J]. Advanced Materials Research, 2012(581-582): 1088-1091.

[14] Ciorba I. Study of phosphating process for artillery pipes subjected to mechanical self-shrinkage with mandrel[J]. Analele Universitii Eftimie Murgu Reia Fascicula De Inginerie, 2013, 20(1): 65-70.

[15] 王京, 席仲雨, 闫书山. 磷化液温度WinCC监控系统设计[J]. 现代制造工程, 2017(1): 121-125.

Wang J, Xi Z Y, Yan S S. Design of phosphating liquid temperature system based on WinCC[J]. Modern Manufacturing Engineering, 2017(1): 121-125 (in Chinese).

[16] 周勇, 熊金平, 李依旋. pH和时间对镁合金表面磷化膜形貌和耐蚀性的影响[J]. 电镀与精饰, 2012, 34(2): 9-12.

Zhou Y, Xiong J P, Li Y X. Influences of pH value and phosphating time on the morphology and corrosion resistance of phosphate coating on magnesium alloy[J]. Plating & Finishing, 2012, 34(2): 9-12 (in Chinese).

[17] Chen J, Yang H Y, Xu G Q, et al. Phosphating passivation of vacuum evaporated Al/NdFeB magnets boosting high anti-corrosion performances[J]. Surface and Coatings Technology, 2020(399): 126115.

Manganese Phosphating of Steel Structure Connecting Bolt and Corrosion Resistance of Phosphating Film

LI Jiwei1*, YANG Zhenyu2, ZHAI Huanle1

(1.School of Aviation Engineering, Jiangsu Aviation Technical College, Zhenjiang 212134, China;2.School of Mechanical Engineering, Shandong University of Technology, Zibo 255000, China)

Manganese phosphating was carried out using a special shaped bolt used for steel structure connection as the research object, and the influence of the mass concentration of manganese nitrate and manganese dihydrogen phosphate in the phosphating solution, temperature and phosphating time on the macro-morphology and the time against corrosion of copper sulfate dropping was studied. The results showed that as the mass concentration of manganese nitrate and manganese dihydrogen phosphate increased, the temperature raised and phosphating time prolonged, the surface of manganese phosphating film changed from rough and loose to flat and compact, and then to rough and loose. The colour and lustre was changed, and the time against corrosion of copper sulfate dropping initially prolonged and then shortened. The optimal mass concentration of manganese nitrate was 20 g/L,mass concentration of manganese dihydrogen phosphate was 45 g/L, temperature was 90 ℃ and phosphating time was 20 min, and the prepared manganese phosphating film was pure black, mainly composed of Mn, P and O elements, its surface was flat and compact, the cohesion between the grains was tight, and the time against corrosion of copper sulfate dropping reached 448 s. Under the same neutral salt spray test conditions, the bolt without phosphating was general corrosion and its corrosion degree was serious, however the corrosion degree of the bolt after phosphating was light, and its corrosion resistance was significantly improved.

manganese phosphating; phosphating film; corrosion resistance; bolt

TG174.4

A

10.3969/j.issn.1001-3849.2022.01.009

2021-05-09

2021-05-16

李继伟(1975-),男,本科,正高级工程师,主要研究方向:机械制造技术与工艺、材料腐蚀与防护等,email:fly_li212@163.com。

镇江市科技计划资助项目(GY2020001)