30 万t/a 光气合成法TDI 装置成套施工技术

2022-01-17莫长亮杨湘阳吕德强

周 华 莫长亮 杨湘阳 吕德强 胡 俊

中国化学工程第六建设有限公司 湖北襄阳 441100

中国化学工程第六建设有限公司承建的30 万t/ a光气合成法TDI 装置是某公司采用自主研发新型工艺,依托某工业园产业链兴建的新装置,是世界TDI 产能最大的装置。项目投资额149260.74 万元。主装置为光化精制单元,是整个TDI 的核心装置。项目主要工程量包括钢结构3100t、动静设备341 台、非标设备4 台、工艺管道195000DIN、电气电缆12km、电气设备175台、仪表电缆120km 和仪表设备1320 台。

项目施工存在以下特点和难点:设备数量种类繁多,成套设备多,安装精度要求高;装置内工艺管线走向复杂,管道密集,施工空间狭小;装置内危险介质较多,大部分为光气管线,对管道安装质量要求非常高;设备内件工程量较大,安装精度要求较高;工艺设备管道洁净度要求高;钢结构工程量较大,施工场地较小,异形节点板数量及规格较多,批量加工难度大;施工周期紧张。为了按时完成施工内容,顺利交工和运行,针对本项目装置的上述技术难题,项目组展开了详细的调研,明确施工的关键路线及施工技术难点,确定通过开发和应用TDI 装置成套施工技术,达到降低施工周期,提高施工效率,提升施工效益的目的。

1 设备施工关键技术和创新点

1.1 创新点一:恒力弹簧悬挂设备,结构分块组对

TDI 主装置中,TDI 采出一级冷凝器(14E3509)、第二脱ODCB 塔中再沸器(14E3408)和第二脱ODCB塔顶一级冷凝器(14E3410)采用了恒力弹簧悬挂安装,安装难度高。以14E3509 为例,其安装标高为EL+26m,重量57.9t。由于设备直径大于悬挂弹簧框架的宽度,如果先安装恒力弹簧,则设备将无法继续安装;如果先装设备,则设备吊装过程中必须待弹簧及支撑梁安装完成后才能摘钩,不仅大吊车机械成本极高,吊装风险也十分巨大。

项目部自行研发了恒力弹簧悬挂设备的安装工法,采用结构分块组对施工方法,在设备吊装前,预制并安装上部分支撑钢梁,预留出影响设备安装的钢梁。在设备吊装前,将预留钢梁在地面上进行分块组对,并全部定位焊接恒力弹簧。在设备吊装过程中,先将设备吊装就位后,再安装预留钢梁就位。不仅极大缩短了安装周期,节省了大量机械成本,还降低了施工风险。施工图如图1 所示。

图1 恒力弹簧悬挂设备、结构分块组对施工方法

根据图1,TDI 采出塔一级冷凝器(14E3509)共计8 个支撑点,8 个恒力弹簧分别焊接在1 号钢梁、①号八卦梁、2 号钢梁、②号八卦梁、5- CD 轴主梁、③号八卦梁、3 号钢梁和④号八卦梁;设备通过恒力弹簧下吊杆与设备支座连接吊装支撑。

由于设备筒体在8 个方向上分别焊接设备支耳,若设备支座所有焊接完毕后,设备吊装过程中将无法从预留孔中穿过。所以,设备支座无法提前全部焊接,必须在设备吊装就位后进行补焊安装,为节约焊接时间及降低吊装过程中的风险,采用如下方法:

(1)1 号钢梁西侧、2 号钢梁北侧所有次梁不吊装,并提前预制1 号主梁,通过放样焊接该梁上设备支座用筋板等,并定位焊接完成该处弹簧后,在该梁两端顶部翼缘板通过满焊焊接支撑板。焊接完成后,在设备吊装前将该梁挂至4- CD 轴附近。

(2)①号八卦梁、2 号钢梁和②号八卦梁通过放样,焊接各梁上设备支座用筋板等,并定位焊接完成该处弹簧,做成模块1,放在地面等待设备就位后吊装焊接。如图2 所示。

图2 ①号八卦梁、2 号钢梁和②号八卦梁的吊装、焊接施工

(3)5- CD 处为结构主梁,可直接焊接该处设备支座用筋板及弹簧,并在设备吊装前焊接至26m 层结构位置处。

(4)③号八卦梁、3 号钢梁和④号八卦梁做成模块2。在设备吊装前完成模块2 与5- CD 轴主梁间的焊接。为保证模块2 的稳定性,3 号钢梁南侧次梁可以提前预制并焊接,并需要在3 号钢梁与④号八卦梁交叉位置处做临时工字钢(采用I20a)支撑。

(5)待设备吊装就位后,通过倒链缓慢将1 号钢梁拉至指定位置处,并吊装模块1 就位进行组对焊接。焊接完成后,设备就位连接螺栓固定。

(6)在TDI 采出一级冷凝器(14E3509)设备吊装、就位过程中,对设备支撑筋板及恒力弹簧的定位尺寸要求需十分精准,所有的定位放样必须根据现场到货设备的现场尺寸进行实测后制作。设备安装完成后效果如图3 所示。

图3 TDI 采出一级冷凝器(14E3509)设备安装完成效果图

1.2 创新点二:对内件安装各工序进行详细分解及控制,确保安装精度

TDI 主装置大量塔器需要进行内件安装,且由于特殊工艺要求,对精度要求极高,寻常化工行业塔内件安装水平度要求精度为5mm 以内(设备直径1.6~4m),而TDI 装置要求为1mm 以内(设备直径4m)。为了保证安装精度,满足业主工艺生产需求,项目部对内件安装各工序进行详细分解及控制。以14C3401 塔内件安装为例,其内件尺寸如表1 所示。

表1 14C3401 塔内件尺寸表

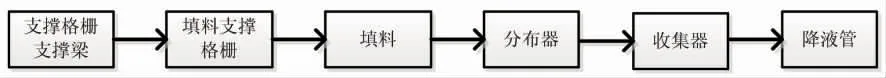

14C3401 塔内件整体安装顺序为至下而上安装。每层安装工艺流程如图4 所示。

图4 14C3401 塔内件每层安装工艺流程图

填料安装具体技术措施如下:

(1)第一层填料为M252Y,每层由19 小层组成,每一小层高度为216mm;第二层填料为M252Y,每层由28 小层组成,每一小层高度为216mm;第三层填料为M252Y,每层由24 小层组成,每一小层高度为216mm。

(2)填料安装时可随用随开,一箱一层。安装时按安装速度有序搬运,箱体放于塔体附近,便于吊装和搬运,安装填料时还要准备踩踏木板。

(3)填料的安装要求较高,整个塔的填料安装需从下往上(如果上、下层填料同时施工,须有相应的安全保护措施)。每一层填料均由多块填料组成,填料可从人孔放入塔内。每一块填料均有编号(按半圆编号),根据编号将填料排正。安装相邻两块填料时,必须在填料间放入插板,安装完成后再将插板拿出。相邻两块填料之间允许有均匀的间隙(<10mm),但不允许有局部间隙过大的情况。填料安装根据塔内件实际尺寸进行裁剪,如图5 所示。

图5 根据塔内实际尺寸进行裁剪

(4)每一层填料的底层填料安装非常重要,决定了该填料层的安装方位。底层填料安装方位为:格栅方位和底层填料成90°(向东旋转)。安装时要做一个起始角度标示,作为安装基准,并按照该基准同方向旋转向上安装上层填料。上下两层的填料安装角度相差90°,每安装完四层后填料方向应回到安装基准。同时,为了保证填料安装的水平度,每安装完四层填料后要使用激光水平仪对填料进行水平测试。水平测试如图6 所示。

图6 使用激光水平仪进行复测

(5)为避免塔壁缝隙过大,每安装完一小层填料,必须安装防壁流圈,使填料和塔壁间无缝隙。每安装完两小层填料后,均需要检查其接触面,保证上下两层填料之间紧贴无间隙。

1.3 创新点三:使用氦气检测技术进行泄漏性检测,防止光气泄漏

TDI 装置采用的是光气合成法,光化反应是在无水环境下进行。若光化系统有水则危害巨大,轻则会加速设备和管线的腐蚀,重则副反应增加堵塞设备和管道。而光化换热器壳侧冷媒大部分都是水,因此换热器在首次投入使用前,需要对每个换热器壳侧进行检测,保证无泄露。根据现场实际情况,项目部采用了氦泄漏- 吸枪检测半定量技术:在容器中充入一定压力氦气与空气的混合气,用氦气作为示漏气体,利用检测仪的高灵敏度,在外侧可探测出容器泄漏出来的微量氦气,即可确定容器泄漏的位置。

2 管道施工关键技术和创新点

TDI 主装置工艺管线走向复杂,管道密集,施工空间狭小。且因生产工艺特点,设计了大量光气夹套管线,其中部分管内光气浓度较高,属于极度危害介质,泄露风险极大,对管道的焊接、安装质量及内洁度要求非常高。

TDI 主装置中部分高温光气管线采用了纯镍管道(N02200)。纯镍材料由于含有少量的硫、磷元素,焊接时焊缝金属从液态冷却凝固过程中,硫、磷与镍形成低熔共晶向焊缝金属的晶界偏析而形成液态薄膜,在焊接拉应力的作用下容易导致热裂纹的产生。同时,由于纯镍材料导热系数大且对氢气孔非常敏感,焊接时熔池冷却凝固快,熔池液态金属中溶解的氢不易析出,易形成气孔或未熔合,焊接难度较高。

2.1 创新点一:专利技术+ 氨渗检测,确保光气管道的焊接质量

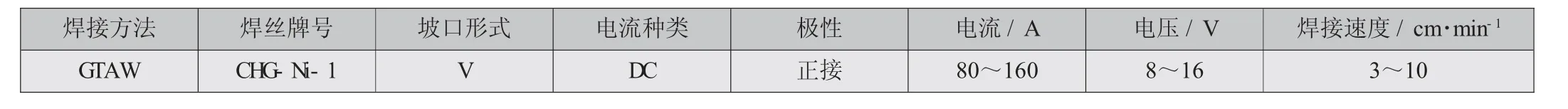

镍管母材具有良好的耐腐蚀性能,焊接时宜采用小线能量、窄焊道和保持电弧电压稳定,并应采用短弧不摆动或小摆动的操作方法,坡口应选用大角度和小钝边的形式。在施工过程中,采用公司专利技术——一种纯镍管道的焊接方法(ZL2014 1 0088519.X),具体焊接参数如表2 所示。

表2 焊接参数表

管道施工前,项目部对光气管线母材进行了表面无损检测,并将发现缺陷的原材料上报业主进行处理,避免母材缺陷导致光气泄露。

光气夹套管内管气密试验后,使用氨气渗透检测方式对焊缝进行100%检测。

氨渗检测步骤及关键点:

(1)按要求安装和连接试压临时管路。

(2)用3~5 倍充气空间容积的氮气置换充气空间里的空气(关闭出口阀,进行充氮,然后开出口阀卸压,循环上述步骤3~5 次),直至出口氧含量≤0.5%,避免形成氨气和空气的爆炸混合物(其爆炸极限为15%~18%),然后关闭排出管路阀门。

(3)氮气置换过程中,要随时检测管路连接部件的泄漏情况,保证无泄漏点。

(4) 最后一次氮气置换后,泄压时容器内留0.1MPa 压力,设计压力≥0.4MPa 时充入氨气至0.2 MPa,之后充入氮气至0.4MPa,保压时间不低于4h。如设计压力小于0.4MPa 时,要求充入氨气分压不小于30%,检测压力为设计压力,保压时间不低于4h。

(5)管道焊缝表面须清洁,如焊缝表面存在锈蚀或其他污染物,须使用中性水进行冲洗,然后用压缩空气或氮气吹干,否则将影响试验效果。

(6)将白绵布清洗(防止漂白剂漂白过的白绵布含碱性),拧干水分,均匀浸透酚酞试剂。然后紧贴在管线的焊缝位置上,将塑料布迅速盖好,赶尽其中的气泡,用铁丝扎紧,要始终保持酚酞的湿润状态;保压开始后,0.5h、1h 时各检查一次,以后每2h 检查一次,并要随时检查试验管线的压降情况,仔细观察白绵布上有无红色斑点出现。

(7)保压完毕后,如果没有漏点出现,则进行泄氨。将排出管路引至盛有水的水箱中,小心开启阀门,直至压力表数值为0。

(8)泄氨完毕后,用氮气反复置换5 遍,清除氨气,合格后拆除试漏管道及仪表,并清洗干净。

(9)试漏完毕后,如果有漏点出现,仔细记录漏点位置,进行焊缝返修;返修经射线探伤检验合格后,重复上面各项内容,直至无漏点为止。

(10)泄压后,氨水排放至附近排水管道,为避免影响施工,排放工作应选择在下班后进行。

2.2 创新点二:内窥镜+ 大功率吸尘设备,确保管道内部清洁度达标

TDI 主装置是TDI 的核心生产装置,管道安装过程中的内部清洁度控制直接影响TDI 的产品质量。其现场管道内部清洁、检查如图7、图8 所示。

图7 使用内窥镜进行管道内部检查

图8 使用大功率吸尘设备对管道内部进行清理

采用内窥镜对管道内部进行检查,对管道内部不易清理的位置使用大功率吸尘设备进行清理,管道封闭前还要联合业主、监理进行检查验收,并使用验收标签封闭。通过严格的检查、管控,TDI 装置交工后一次投产成功,产品质量优良,赢得了业主的一致好评

2.3 创新点三:工厂化预制自动焊接,提高效率,节约成本

在进行TDI 主装置管道施工过程中,项目部对管道单线图进行挖掘分析,发现TDI 主装置空冷器大量连接管线走向、管径完全一致,非常适合使用自动化焊接技术批量预制。通过利用公司专利技术(管道工厂化预制方法ZL201610920162.6),引入自动焊接设备,原需投入5 个作业班组(15 人)的预制作业,最终仅投入一个作业即完成全部焊接任务,节约了大量的人力投入成本,并且焊接质量得到了保证。

3 钢结构施工关键技术和创新点

TDI 主装置钢结构主要施工难点:钢结构工程量巨大,施工场地较小;传统施工方式费时费工,难以保证施工周期;异形节点板数量及规格较多,批量加工难度大;主装置内管廊焊接高空作业较多,脚手架及架子工需求较大,高空作业风险较大。

3.1 创新点一:地面模块化预制,提高效率,降低风险

(1)TDI 主装置长120m、宽38m,工程量合计3100t。项目部结合图纸及现场实际情况,应用并优化公司钢结构模块化施工技术(钢结构模块ZL2014 2 0474199.7),将装置所有立柱、横梁等统筹规划,分成24 个大模块及若干小模块并按计划在地面模块化预制,再集中整体吊装,大大提高了钢结构整体施工进度。

(2)在钢结构施工中,自主研发了具有自主知识产权的管廊结构立柱对夹式可拆卸活动平台(ZL2016 1 0725825.9)。使用此活动平台,可在短短15min 内完成一处高空作业平台的搭设,极大地节约了人力成本,同时还节省了大量的脚手架租赁费用。对夹式可拆卸活动平台样品如图9 所示。

图9 对夹式可拆卸活动平台样品

3.2 创新点二:自制电动压板机进行异形板节点板加工

TDI 装置结构异形节点板数量及规格较多,人工制作不仅效率慢,施工质量也难以保证。项目部通过自主研发,发明了制作异形节点板的电动压板机,提高了加工速度,制作的异形板成型美观,质量可靠。钢结构异形节点板加工制作工具如图10 所示。

图10 现场制作完成的电动压板机

4 仪表SIS 系统电缆敷设关键技术和创新点

TDI 主装置电缆型号较多,电缆盘大小不一,每个类型电缆敷设时重新制作对应电缆盘支架耗工耗时耗料;内管廊电缆工程量较大,电缆桥架距框架平台距离较小,施工空间较小,人工敷设困难,施工效率低,盘柜到货晚,严重影响施工工期。

4.1 创新点一:采用机械敷设专利技术,节约人力和物力

(1)应用公司电缆的机械敷设装置敷设电缆专利技术(ZL2015 2 0678797.0),代替人工敷设,解决了电缆敷设的难题,节约了施工时间及成本。

(2)现场制作利用公司可调节式电缆盘支架专利技术(ZL2013 2 0178519.X),满足各种规格电缆的敷设要求,节省了许多人力物力。

4.2 创新点二:优化设计和敷设程序,确保项目顺利中交

(1)仪表SIS 系统比DCS 系统在可靠性、可用性上要求更严格。按照安全独立原则要求,独立于集散控制系统,并且其安全级别高于DCS。SIS 系统具有如下特点:极高的安全性和有效性,即使出现故障,也要用冗余等措施使系统工作正常;故障以可预见的、安全方式出现。

(2)SIS 系统的最终目的是通过对输出数字量电源有无的控制,来实现现场紧急切断阀的开关,保证生产和设备的安全运行,所以SIS 系统控制的各种现场紧急阀门的电磁阀从SIS 机柜直拉电缆。为确保电缆的易查易改,通过与设计、业主协商,在机柜间进口处沿机柜基础单独敷设电磁阀控制电缆桥架,独立于其他电缆的同时也降低了对计算机电缆的信号干扰。

(3)由于现场SIS 系统机柜到货晚,为保证工期,先进行其配套电缆的敷设工作,并根据电缆表进行电缆头的制作。待SIS 系统机柜安装就位后,接线工作立刻展开,为后续的调试工作争取了至少15d 的时间。同时在施工后期大干时,可以集中人力进行现场仪表回装及调试,确保了项目的顺利中交。

5 结语

TDI 主装置实际建设工期比合同工期缩短160d,施工期间未发生重大安全、质量事故,比同规模其他装置节省800 万元成本。TDI 装置交工后一次投产成功,产品质量优良,获得业主的高度认可,为TDI 及相关领域工程建设施工提供了有力的技术支撑。采用30 万t/ a 光气合成法TDI 装置成套施工技术,对项目整体施工效率和施工质量的控制起到了极大的促进作用,能够为项目的施工安全及装置的开车生产提供技术支撑,具有良好的经济及社会效益。