相控阵超声检测技术在石化工程建设中的应用展望

2022-01-17王志强张贤俊

郭 旺 王志强 张贤俊

山东泰思特检测有限公司 山东淄博 255438

近几年,国内大型石油化工装置建设迎来了一个高峰期。在建设过程中,随着建设方对检测效率、检测结果准确性及施工安全、装置运行安全要求的不断提高,尤其是相较于射线检测、A 型超声波检测等常规检测方法的局限性,经过无数科研人员的不断努力,相控阵超声检测技术及设备逐渐成熟,并应用于大型石油化工装置管道及设备的检测当中。

1 相控阵超声检测原理

相控阵超声检测是根据设定的聚焦法则激发相控阵探头各自独立的压电晶片,根据惠更斯- 菲涅耳原理,各个压电晶片发出的超声波经过干涉合成理想声束,并实现声束的移动、偏转和聚焦等功能,经缺陷发射后再按一定的延迟法则对接收到的超声信号进行叠加合成,并以图像的方式显示被检对象内部状态的超声检测方法。相控阵系统检测系统构成如图1 所示。

图1 相控阵系统检测系统示意图

2 相控阵超声检测的优缺点

相对于目前在石油化工装置中常用的射线检测和A 型脉冲发射法超声检测来说,相控阵的优点明显。但是每种检测方法都有其局限性,相控阵超声检测也不例外。

2.1 优势明显

与普通A 型脉冲发射法超声波检测相比,相控阵超声检测具有以下优势:

(1)检测速度快、检测效率高。现场检测时无需像A 型脉冲发射法超声检测一样探头来回移动做锯齿扫查。

(2)缺陷定位、定量准确。可获得更好的检测灵敏度、分辨力和信噪比。

(3)缺陷以图像方式显示,可实时成像。图像可拷贝、存储电子文档,实现检测信息的永久性存储,并可做到多人多地同时对检测结果进行评定。

(4)声束精度可控,通过建模可适用于结构复杂工件的检测。

(5)可扇形扫查,能一次性发现不同位置、不同角度的缺陷。

(6)重复性好,对现场数据采集人员的要求降低,从而减少人为因素的干扰。

与射线检测相比,相控阵超声检测具有以下优势:

(1)对裂纹、未熔合、未焊透等面积型缺陷检出率高;

(2)没有辐射危害,可与安装工序同时进行,提高工程检测效率;

(3)可以提供缺陷在深度方向的数据及自身高度数据,对缺陷的数据判定更全面;

(4)可检测最大厚度远高于射线检测,且壁厚工件检测效率明显高于射线检测。

2.2 存在一定局限性

(1)相控阵检测设备、探头等总体价格偏高;

(2)相控阵检测对检测工件的光滑度要求较高;

(3)复杂工件检测对操作规程编写者理论要求高。

3 相控阵设备的现状和发展

相控阵超声检测设备研制方面,国外起步较早,美国通用电气公司(GE)早在1992 年就研制出数字式相控阵超声实时成像系统。目前,国外小型便携式相控阵超声检测仪产品的公司主要有 Olympus、ISONIC、GE、ZETEC、M2M 和SONATES 等。

国内相控阵超声检测仪器研究制造起步相对较晚,2010 年前后国内公司推出第一代商业化小型便携式相控阵超声检测仪产品。经过近十年的发展,目前国内可生产适用于装置安装现场的小型便携式相控阵超声检测仪产品的公司主要有汕头超声电子、武汉中科、深圳神视和南通友联。国内相控阵超声设备正在迎头赶上,小型便携机的技术水平已经接近国际先进水平,甚至部分性能指标已经超出国外同类产品。

由于相控阵技术信号处理的复杂性,需要高度依赖仿真软件计算不同条件下的阵列探头辐射声场和缺陷信息。目前仿真软件主要由国外公司掌控,国内在仿真软件技术方面相对薄弱。

随着相控阵超声波检测的不断推广及产业的扩大,相控阵超声波设备的升级、探头材料的研发、仿真软件等方面的技术会逐渐成熟,设备成本也将逐渐降低。从而形成设备价格下降、技术推广加快的良性循环,促进相控阵技术产业发展。

4 相控阵检测标准现状

相控阵检测技术标准方面,已经有部分国标、行业标准颁布实施。例如GB/ T32563- 2016《无损检测超声检测相控阵超声检测方法》已于2016 年2 月24 日发布,2016 年10 月1 日开始实施。

DL/ T1718- 2017《火力发电厂焊接接头相控阵超声检测技术规程》2017 年8 月2 日发布,2017 年12 月1 日实施。

SY/ T4109- 2020《石油天燃气钢制管道无损检测》第8 部分相控阵超声检测2020 年10 月23 日发布,2021 年2 月1 日实施。

NB/ T47013.15- 2021《承压设备无损检测第15部分:相控阵超声检测》2021 年4 月26 日发布,2021年8 月26 日实施。

在相控阵超声波检测技术标准逐渐成熟并颁布实施的情况下,急需在施工规范、验收等标准中明确允许相控阵超声波检测方法的应用及适用范围,以便设计单位、建设单位能够合法合规地推进相控阵超声技术的应用及发展。但是在相控阵超声检测的施工应用方面,标准更新还不及时。譬如SH3501- 2017《石油化工有毒、可燃介质钢制管道工程施工及验收规范》中,表12“管道焊接接头无损检测数量和验收标准”暂未允许相控阵超声检测的实施应用。GB150- 2011《压力容器》中关于无损检测方面也未体现相控阵超声波检测的应用许可。

据了解,国家及相关机构正在积极推进相控阵超声检测技术在施工规范及验收规范的修订工作,相关单位已于2020 年11 月份召开了国家标准GB 50517《石油化工金属管道工程施工质量验收标准》(局部修订)报批稿和行业标准SH3501《石油化工有毒、可燃介质钢制管道工程施工及验收规范》送审稿的送审会议,这两个标准中明确了相控阵超声检测技术的适用范围及合格级别。

5 在石油化工装置中的典型应用

目前石油化工装置中常见的对接焊缝、T 型焊缝、角接焊缝等,在装置现场已经证明了相控阵超声检测技术的可行性,检测结果的准确性也得到了充分的验证。特别是设计压力大的高压厚壁管道,在现场射线检测条件受限或射线穿透力不足时,可以用相控阵超声检测来弥补射线检测的不足。2017 年,山东泰思特检测有限公司在古雷腾龙翔鹭检测评估及后续修复项目对约13000 道压力管道焊口进行了相控阵超声波检测,检测结果及准确性均得到了甲方的认可。随后,2019 年在鄂安沧输气管道项目,以及2021 年山东管网南干线输气管线项目均使用了相控阵超声检测技术,检测准确性得到了有效验证。

5.1 管道对接接头的相控阵检测

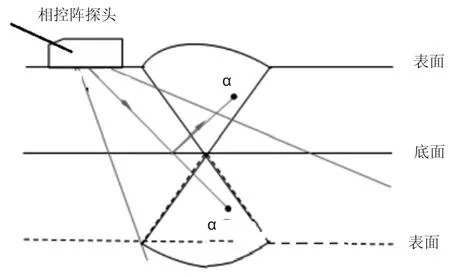

A 型脉冲发射法超声检测管道对接接头时,根据NB/ T47013- 2015《承压设备无损检测》的要求,需要用一个或多个探头在焊缝双面或双侧进行多次频繁的扫查,检测过程繁琐。相控阵超声检测技术则可在有效声程范围建立模型对检测区域进行一次或多次全覆盖。如图2 所示,当用1 次波检测时,仅焊缝下部能被声束覆盖;当用底面1 次反射法检测时,声束就能全部覆盖整个焊缝截面。探头在此位置就能对焊缝完成一次全覆盖。相对于A 型脉冲发射法,超声检测操作简单,图谱数据可保存,大大提高了检测效率,并可有效降低普通A 型脉冲发射法超声检测对缺陷定性、定量的争议。

图2 相控阵超声检测声束模拟路径

5.2 角接接头及T 型焊接接头的相控阵检测

石油化工装置存在大量的角接及T 型焊接接头,在以往的检测过程中受射线检测及A 型脉冲反射法超声检测的限制,现场实际检测过程中大部分仅进行了表面检测,给装置的安全运行留下了极大的隐患,很多装置在开车过程中或开车后不久就出现角接焊缝泄露的事故已经屡见不鲜。

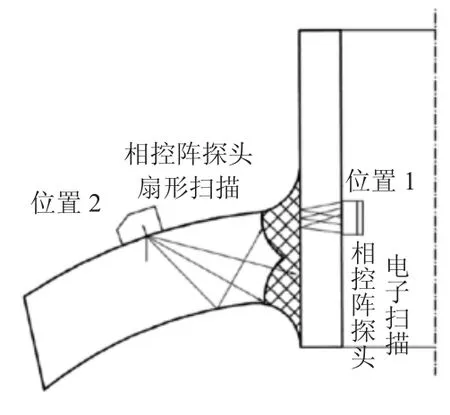

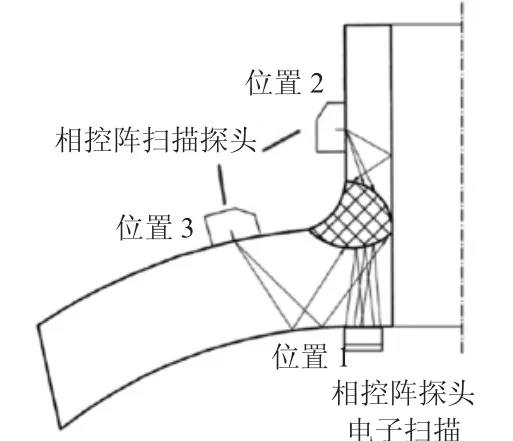

角接接头相控阵超声检测按NB/ T47013.15- 2021 要求,采用扇形扫描和直探头组合检测。相控阵建模宜优先采用实际几何结构尺寸,见图3 和图4。

图3 插入式角接头

图4 安放式角接头

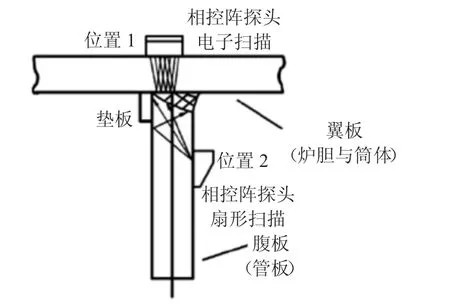

T 型接头相控阵超声检测按NB/ T47013.15- 2021,应采用扇形扫描和直探头组合检测。相控阵建模宜优先采用实际几何结构尺寸,见图5、图6、图7。

6 在石油化工装置的应用前景

随着相控阵超声技术的发展,以及相关技术标准、施工标准的完善,相信相控阵超声检测技术在石油化工装置建设过程中将逐渐普及,将主要应用到以下检测场景:

(1)补充或者完全替代部分需射线检测的焊口。

图5 T 型焊接接头型式1

图7 T 型焊接接头型式

(2)全面取代需要进行A 型发射法超声检测的焊口。因A 型反射法超声检测受人为因素等的影响较大,部分建设方现已经开始用相控阵检测技术替代普通A型反射法超声检测。

(3)管材、板材等原材料检验。

(4)换热器管板角焊缝的检测。

(5)承压设备聚乙烯管道电熔焊接的检测。

(6)厚壁管道的检测,可完全取代射线检测。

7 结论

受目前相控阵设备购置和检测费用高昂的限制,部分建设方还不能接受大面积实施相控阵检测。但是随着相控阵技术的研发、新材料的应用,以及及技术标准、施工标准的完善,在可预见的未来,相控阵检测技术将广泛运用于石油化工装置的建设中,为石化装置的安全运行保驾护航。