污水汽提装置汽提塔底重沸器管束失效分析

2022-01-17单婷婷

单婷婷

(中国石化股份有限公司天津分公司装备研究院,天津 300271)

0 引言

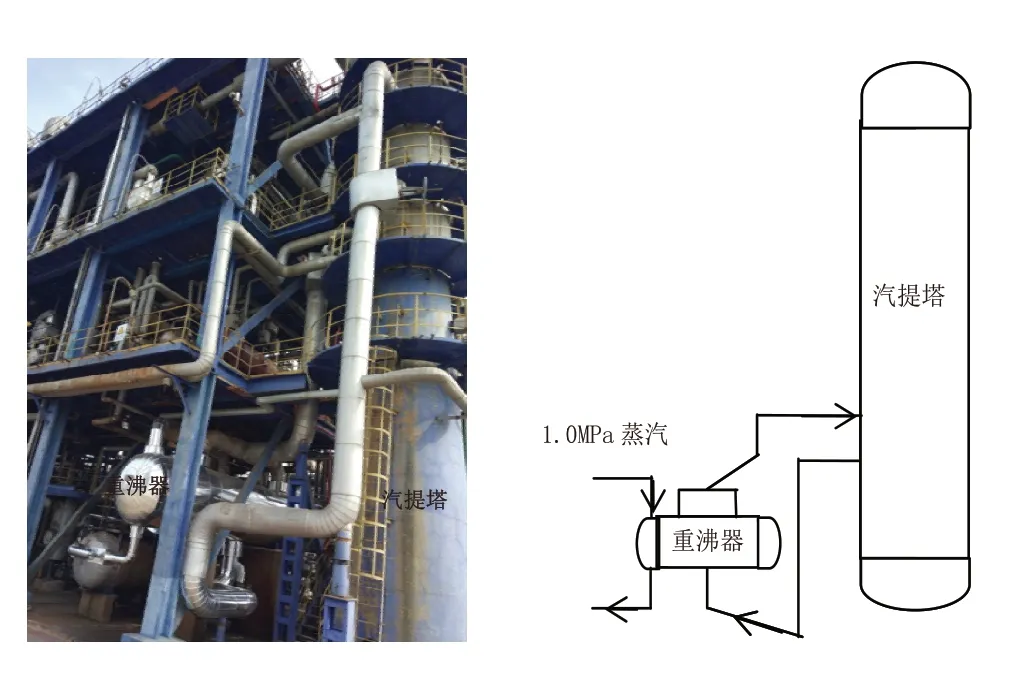

某石化公司污水汽提装置主汽提塔底重沸器为浮头式换热器,型号BJS1600-2.5-905-6/19-4,管程介质10kg蒸汽,壳程介质为半净化水。设计压力:管壳程均为2.45MPa;操作压力:管程1.0MPa,壳程0.63 MPa;设计温度200℃,操作温度:管程180~160℃(入口实时温度为210~220℃),壳程160~180℃。筒体材质16MnR,管束材质10#,换热器规格DN1600×8181×18mm,换热管规格φ19×6000×2mm。2000年7月生产制造。

该重沸器管束在此之前使用寿命约3年多,每个大修周期换一次,上次管束更换时间是2016年9月大修期间,大修中由于发现较晚紧急制作管束,利旧管板,刚开工时打压即堵管2根。2019年9月5日,装置停循环水,汽提塔波动调整,发现凝结水中进入原料水,判断管束泄漏,立即停工检修,检修打压上水即发现管束大量泄漏,堵管约500根。蒸汽入口程最为严重,出口程相对较轻,检修后于9月24日更换新制作的管束。

1 污水汽提工艺

1.1 汽提原理

含硫污水可以看成是一种硫化氢、氨和二氧化碳等多元水溶液。它们在水中以NH4HS、(NH4)2S、(NH4)2CO3、NH4HCO3等铵盐形式存在。这些弱酸弱碱的盐在水中水解后分别产生游离态硫化氢、氨和二氧化碳分子,它们又分别与其中气相中的分子呈平衡,因而该体系是化学平衡、电离平衡和相平衡共存的复杂体系。通过加热可降低气相中硫化氢、氨和二氧化碳的分压,促进它们从液相进入气相,从而达到净化水质的目的。

汽提过程中存在如下化学平衡、电离平衡:

H2S的溶解度远小于NH3,且其饱和蒸汽压比同温度下的氨大得多,故其相对挥发度也就比氨大。因此只要溶液中有一定数量的游离H2S分子存在,则与之平衡的汽相中的H2S浓度就较大;由于氨的溶解度比H2S大得多,而H2S的相对挥发度比氨大得多,所以本污水汽提装置H2S汽提塔顶部在低于45℃的温度下可以获得含NH3很少的酸性气体。

1.2 汽提工艺

原料酸性水经原料水泵加压后的酸性水分两路进入主汽提塔,其中一路经冷进料冷却器冷却后作为冷进料进入主汽提塔顶填料段上部,另一路经原料水-净化水一级换热器,一级冷凝冷却器,原料水二级换热器,分别与净化水、侧线换热至150℃后,作为热进料进入主汽提塔的第一层塔盘,塔底用1.0MPa蒸汽通过重沸器加热汽提。侧线气由主汽提塔第17层塔盘抽出,经过三级冷凝冷却和三级分凝后,得到浓度高于97%的粗氨气送至氨精制系统。

汽提塔底净化水与原料水换热后,经过净化水空冷器、净化水冷却器冷却至40℃,一部分经净化水泵加压后送至装置外,回用于工厂其它装置,其余部分排至含油污水管网。汽提塔顶酸性气进入酸性气脱液罐,分液后气体送至脱硫制硫装置。

单塔加压侧线抽出汽提工艺,不仅净化了酸性水同时侧线抽出的富氨气经分凝、精制、压缩得到副产品液氨,塔顶酸性气作为脱硫制硫装置的原料,回收硫磺,汽提后的净化水回用其它装置。工艺流程图如图1、图2所示。

图1 污水汽提工艺流程图-单塔加压侧线抽出汽提工艺(拷自DCS)

图2 污水汽提工艺流程图

1.3 污水汽提部分原料及产品性质

1.3.1 原料性质

处理非加氢型酸性水共143.2t/h,原料性质如表1所示。

表1 原料性质

1.3.2 产品性质

净化水:硫化氢含量≤5 0 p p m,氨含量≤100ppm。

酸性气:烃含量≤2%(V)。

1.3.3 介质成分

原料水、净化水做LIMS化验分析。2019年1月~9月LIMS净化水分析结果,pH值、氨氮、硫化物有超标情况。根据氨氮及硫化物含量,核算原料水的NH4HS含量为1.85~3.11%,硫化物含量为0.38~0.92%;核算净化水NH4HS含量为0.002~0.10%,硫化物最大含量1.66~51.27mg/L,如表2、表3所示。

表2 (续)

表2 2019年1月~9月LIMS净化水分析结果

表3 2019年1月~9月原料水分析结果

2 检验检测

2.1 宏观检验

2.1.1 外部宏观检验

对抽出的芯子进行检查,发现管板表面腐蚀轻微,管板管束焊缝有多处绿豆大小的泄漏孔眼,东侧2处,西侧3处。管束外表面严重腐蚀,南侧管束大量换热管外表面为疏松反应产物垢皮状态,垢皮揭掉后,换热管外表面呈粗糙腐蚀状,且整体腐蚀变细。部分换热管外表面局部有腐蚀坑。管束下部积污垢严重。北侧下部管束腐蚀较轻,个别换热管外表面局部有腐蚀坑。如图3~图6所示。

图3 东侧管板

图6 南侧管束反应产物垢皮、腐蚀、积垢

图4 东侧管板与管束焊缝2处泄漏孔眼

图5 西侧管板与管束焊缝3处泄漏孔眼近图

2.1.2 割管宏观检验

取5根腐蚀严重的换热管剖管检查。检测换热管未腐蚀部位外径为19.5mm,全面腐蚀部位外径为18.5mm。管子剖开,内表面完好,基本无腐蚀。局部蚀坑的管子厚度为0.5~2.0mm,全面减薄的管子厚度为0.7~1.5mm,内、外壁表面形貌如图7、图8所示。

图7 割管外表面腐蚀形貌

图8 管子剖开内表面形貌

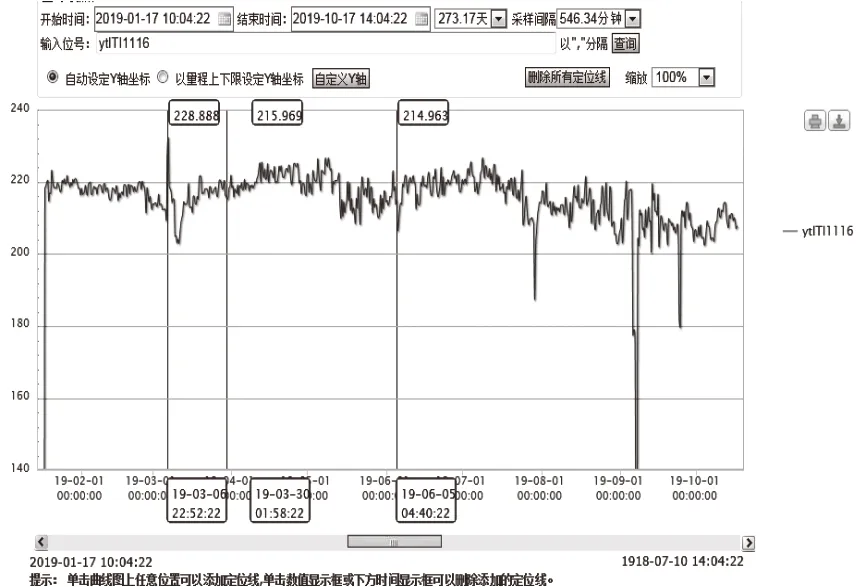

2.1.3 实时温度数据

实时数据显示,换热器管程蒸汽入口实际操作温度210~220℃,壳程净化水介质入口温度在160℃左右,趋势图如图9、图10所示。

图9 蒸汽入口温度

图10 重沸器净化水入口温度

3 原因分析

从宏观检查看,腐蚀完全发生在净化水侧。原料水、净化水的LIMS化验分析结果表明,介质含有氨氮(NH4HS)、硫化物、氯化物等,pH值、氨氮、硫化物有超标情况。原料水NH4HS含量为1.85-3.11%,硫化物含量为0.38%~0.92%(硫化氢设计值0.3521%)。净化水NH4HS含量0.002%~0.10%,硫化物最大含量1.66~51.27mg/L,氯化物含量为19.14~31.90mg/L。

换热器管束为10#材质,实时数据显示,换热器管程入口实际操作温度210~220℃,壳程160℃左右,在该条件下,换热管的损伤模式有:硫氢化铵(NH4HS)、高温硫腐蚀、缝隙腐蚀、氯化铵盐垢下腐蚀[1]。

在PH值大于7的硫氢化铵(NH4HS)酸性水中会引起碱式酸性水腐蚀,反应如下:

在204℃以上时还会发生高温硫化物腐蚀,且在液相和气相都发生。H2S引起的高温硫腐蚀反应 如下:

管子和管板之间有缝隙,气体或液体进入缝隙,发生缝隙腐蚀。

在重沸器操作温度条件下,介质中存在氯和氨时,气相中会析出氯化铵盐,引发铵盐垢下腐蚀。

以上腐蚀,都能反应形成FeS膜,膜较厚,但疏松多孔,不能起到保护作用,会促进垢下腐蚀。一般地,硫氢化铵浓度小于2%时,腐蚀不明显,但高流速冲刷易使FeS膜被破坏,从而促进腐蚀。氯化物的存在促进点蚀。

换热器管程出口操作温度低于入口温度,所以此部位换热管外壁腐蚀较轻。

4 结论和建议

重沸器E-3409管束的损伤模式为:高温硫腐蚀、硫氢化铵(NH4HS)、缝隙腐蚀、氯化铵盐垢下腐蚀。材质偏低是管束腐蚀泄漏失效的主要 原因。

建议:(1)管束材质升级为304或316L;(2)采用低压蒸汽,降低传热,以防止局部出现紊流,同时降低硫腐蚀速度。